數據引發了第四(sì)次工業革命

2016-10-21

作(zuò)者:Patrick de Vos

單從加工角度來看,製造業堅(jiān)持追求在一定時間內以一定的成本生產出正確精加工的工件,但這種做法(fǎ)已經難以為繼。除(chú)非出現突破性的刀具解(jiě)決方案,否(fǒu)則隻注重提高(gāo)金屬切除率的傳統方法最多隻(zhī)能將產量增加幾個百分點。

要想在將來顯著(zhe)提高金屬切削的生產率(lǜ)、質量和可(kě)靠性(xìng),需要仰仗由數據驅動的第四次製(zhì)造技術革命。新近取得的發展代表著這場漫長革命的最新階段。製造業的第一次革命使得以家庭為基礎的手工製作活動轉變(biàn)為能夠利用集中能源(yuán)為製(zhì)造機械提供動(dòng)力的工廠生產。機械軸和皮帶將水車(chē)或(huò)蒸(zhēng)汽(qì)產(chǎn)生的動力分配給工廠的機械。接下來,人們又使用了更加(jiā)便捷、高效的電能。

最初的工廠逐件生產產品。在第二次革命中,單件產(chǎn)品生(shēng)產演變為批量生產,產量隨之擴大。裝配線(xiàn)和連續生產線等集成係統的發展以(yǐ)及自動化加速了同種零件的(de)大批量生產(chǎn)。隨著(zhe)數字化機(jī)床控製以及後來的計算機(jī)化控(kòng)製和自動化的湧現,製造技術的第三次革命隨之到(dào)來,不但實現了更高的精度和(hé)靈活性,還有利於(yú)開展(zhǎn)小批量且種類繁雜的(de)零件製造業(yè)務。

現在,製造業正在(zài)經曆第四次革命(在歐洲被稱為“工業4.0”),這(zhè)次革命將當今的數據采集、存儲和共享技術整合到了(le)製造工藝中。聯網的網絡物理係統會分析正在進行的操作,並收(shōu)集(jí)和比較數據以及將信息發送給中央服務器或雲服務,以便將其與現有的加工模型進行比較。然(rán)後,這(zhè)些係統利用所得的結果來指(zhǐ)導如何(hé)調整參數以優化加工工藝。

早(zǎo)期監控係統

數據導向(xiàng)型製造這一概念已(yǐ)經誕生(shēng)了很長一段時間。在 20 世紀 80 年代,金屬加工(gōng)領域的研究人員就曾設法製造自適(shì)應性的刀具監控係統,以測量切削條(tiáo)件、將數據(jù)與所設(shè)定的工藝標(biāo)準(zhǔn)進行比較並在隨後調整加(jiā)工參數,從而實現工藝的(de)穩定性並最大限度減(jiǎn)少意外加工事故的發生。

這些係統采(cǎi)用傳感器和探針來測量切削力、功率、扭矩、溫度、表麵粗糙度及聲發射等工藝因素。不幸的是,當時的傳感器技術非常落後,無法提(tí)供必要的速度和精度以確保完全有效;計算機的處理速度慢,而且需要更大的存儲器來實時處理大量的數據(jù)。此外,先進的數據采(cǎi)集和管理技術在(zài)當時也極其昂貴。

這些缺陷導致幾(jǐ)乎不可能在加工期間調整(zhěng)參數。這樣就造成了一種魚和熊掌(zhǎng)不可兼得或非此即彼的情況。如果收集的(de)數(shù)據超過所設定的最大限值,加工工藝會直接停止。最大限值是在並未充分了解和洞察切削工藝的情況下設定的。除了缺少(shǎo)足夠先進的(de)數據處理技(jì)術外,還未掌握一個(gè)關鍵的概念,那就是(shì)在加工工藝(yì)的眾多物理現象中,大多數現象—溫度、力、負載—都並非靜態條件,而(ér)是不斷變化的(de)動態條件。

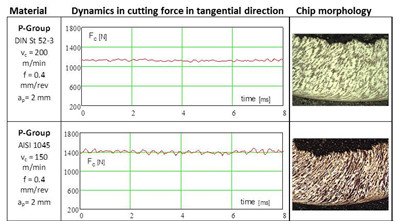

例如(圖 1.1/1.2),某種加工(gōng)中的切削(xuē)力的平均值可(kě)能達到 1000 Nm。但在大約一半的時間(jiān)中,這些力要高於 1000 Nm,並在其餘的時間內低(dī)於這一水平。如果將係統的(de)停機閾值設置為 1000 Nm,當力看起來過高(gāo)時,係(xì)統(tǒng)將停(tíng)止加工。(請注意,這些圖形顯示的是(shì)在 8 微秒內執行(háng)的測量,以展示力的變化速度有多快。)在 20 世紀 80 年代是不可(kě)能進行如此快速的數據處理的。

圖 1.1:HQ_ILL_chip_morphology_cutting_Part1.jpg

現如今,在將近 40 年之後,傳感器和計算機技術在精度、速度和價格方麵都有了很大的改觀。製造工藝研發本身曆經四十(shí)個年頭,已經積累了豐富的經驗並能夠非(fēi)常深入地了解關鍵的加工要素。

收集和關(guān)聯(lián)加工要素

了解各種工藝(yì)要素的作用非常重要。事實上(shàng),有 80 多種可測量的要素會影響到加工操作(zuò)。實(shí)現所有這些要素的收集、關聯和互動至(zhì)關重要。如果忽略了某個(gè)要素,可能會造成意外且不(bú)可控製的影響(xiǎng)。

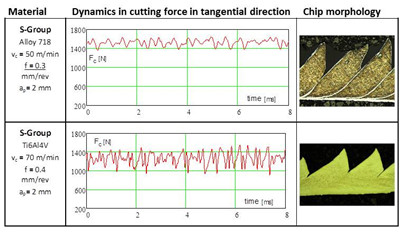

在收集和分析之後,還必須根據每(měi)種要素對(duì)加工的影響來確定數據的優先順序(xù)。很明顯,刀具會產(chǎn)生非常重要的影響。在金屬切(qiē)削中,會搭配使用一(yī)組生產工具:機床(chuáng)、CAM 係統、切削刀具、固定和夾緊裝置以及冷卻液,而在工業 4.0 中,還包括(kuò)傳(chuán)感器以及數據檢索和傳輸係統(圖 2)。

圖 2:HQ_ILL_Industry4.0_workpiece_milling_.jpg

金屬切削的(de)核心是切削(xuē)刀具與工件的互動。不過,在傳統(tǒng)的加工工藝開發方法中,通常將切削刀具放(fàng)在最後一位去考慮。當製定工件生產計(jì)劃時(shí),用戶通常首先選擇機床,然後是夾具、冷卻係統和其他設備,最後才(cái)是切削刀具。這(zhè)就造成了這樣一種情況:切削刀具(jù)必須彌補其他(tā)並(bìng)非最佳選擇的工藝要素的不足。

例如,如果選擇了不太穩定的(de)機床(chuáng),則需(xū)要使用切削力較小的切削刀具(jù)來(lái)補償(cháng)穩定性的不足。不(bú)過,這種刀具在加(jiā)工特定的工件材料時可(kě)能(néng)無法實現最(zuì)高的生產率。這樣,在最後選擇切削刀具最終會導致(zhì)製造係統低於正常水(shuǐ)平,雖然能夠運行(háng)得很好,但(dàn)無法發揮(huī)最大潛力。

幸運的是,製造(zào)業中的(de)很多人現在意識到按相反(fǎn)的順序(xù)進行選擇更為合適。在考慮成品的形(xíng)狀(zhuàng)、特性、工件材料和所需的質量水(shuǐ)平之後,車間應當(dāng)首先選擇切削刀具。切削刀具,也就是具體的材料和形狀,應當能夠實現最高的生產率並滿足具體的加工要求。接下來,在選擇(zé)其他工藝要素時,即可側重於創造一種環境,讓切削(xuē)刀具充分發揮性能(néng)。

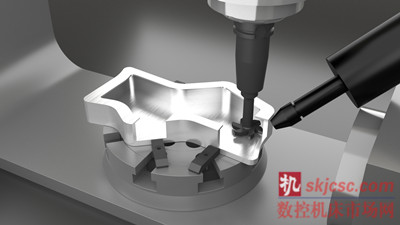

平衡的加工

車間選擇了加工工藝要素之後(hòu),必須平衡這些要素(sù)之間的互動,以實(shí)現最(zuì)高的(de)生產(chǎn)率和最低的(de)成本。此外,在加(jiā)工產(chǎn)量和成本方麵,製(zhì)造業還(hái)麵臨著一些(xiē)始終沒有解決的問題(圖 3)。

顯而易見的工藝因素包括刀具性能以及刀具成本和加工成本。隱性成本包括由於不可靠的加工工藝生產出質量欠(qiàn)佳或不合格的零件而產生的成本(běn),還包括導致意外停機時間的成本.

圖 3:HQ_ILL_productivity_quality_cost.jpg

盡(jìn)管編程和維護等計劃活動(dòng)都發生在加工時間以外,但其他因素,例如操作員犯錯、刀具破損、工件損壞以(yǐ)及係統問題,都會無謂地(dì)導致加工時間變長、成本增加。在損失的時間中,切削刀具隻占很小的比例,工件(jiàn)材料和工藝異常情(qíng)況也是如(rú)此。工作人員和係統(tǒng)耗(hào)費的時間所占據的(de)比例要高出許多。

工業 4.0 非常重視數字(zì)化數據采集、互聯網和雲存儲,但這些元素隻是解決方案的一(yī)部分。最後,必須分析所收集的數據並(bìng)製作物理(lǐ)模型或示意圖,以說明存在問題的工藝。

在(zài)網絡物理係(xì)統中,會將所收集的數據與示意圖進行比較,係統會生成反饋以執行工藝修改,從而(ér)產生所需的結果。工(gōng)藝控製由工作人員以及能夠在很短(duǎn)的時間內實時分(fèn)析數據(jù)並將其與模型進行比較的計算機共同完成。

因此,采用雲存儲技術的模型必須準確說明加工要素。要製作(zuò)這樣一個模型,需要充(chōng)分了解加工。不幸的是(shì),加工代表著一種很難準確描述的現實情況。例如,模型必須能夠(gòu)識(shí)別(bié)工(gōng)件材料的動態屬性,因為工件硬度的變化會產生不同的切削力(lì)。不過,要測量每個工件的硬度是(shì)不(bú)可能的。在某些(xiē)情況下,工件的硬度可能比材料的標稱硬度高(gāo) 10%,導致切削力也要高(gāo) 10%。

保持人工控製

為了解決這一(yī)工藝(yì)控製難(nán)題,需要在解決方案中建立一個既能夠在加工期間學習,也能夠自行修正以便越來越準確地說明工藝的模型。不過現在的(de)技(jì)術還沒有發展到這種程度。

因此,製造工(gōng)程師必須知道如何設計和製作模型,以確定它是否能夠為管理切削工藝奠(diàn)定堅實的基礎。隨後,如果通過模型與切削參數進行的互動而選擇的參數有問題,工程師需要知道應當基於哪(nǎ)些因素(sù)作出選擇並確定是否能夠將其否決。網絡(luò)物理(lǐ)係統或許能夠控(kòng)製金屬切削(xuē)工藝,但製造工程師必須保持對網絡物理係統的(de)控製。

憑借數十(shí)年來積累的豐富現(xiàn)場經驗和研究經驗,山高製作和提供(gòng)了極其精確的工藝模型。這些模型在形式上並非是一個封閉的盒子,而是具備為工藝提供(gòng)指導的內外測試能力,原因在於人們的思想、經驗和觀(guān)點對於製造業新掀起的工業 4.0 革命最(zuì)終能否取(qǔ)得成功至關重要。

圖 4:015644_HQ_IMG_My_Pages_Suggest_Launch_Devices

圖 5:016538_HQ_IMG_STEP_library_overview_without_background.jpg

(附注)

製造業的循環演變

製造技術在過去的三個世紀取得(dé)的進步不但顯著提高了生產率(lǜ),還在(zài)近年來大大增強了滿足(zú)客戶特定需求的能力。第一批製造商是在(zài)家中為自家人製作衣服(fú)、玻璃器具、盆碗和家具的工匠。每件(jiàn)產品(pǐn)都是定製的而(ér)且獨一(yī)無二。那(nà)些並不滿足於維持生計並具有企業家精神的(de)工匠還(hái)會為其他人製作多件他們(men)自製的(de)產品。此後,工匠(jiàng)們開始在公共資源所(suǒ)提供的鐵匠鋪或玻璃窯等機(jī)構中(zhōng)搭夥工作(zuò),不但將生產效率提高了很(hěn)多倍,還

提供了其他的(de)好處,例如技術共享。由於在整個工廠內分配水車動力、蒸汽或電(diàn)力等集中能源,因此還提高了產量。

早期的工廠每次生產(chǎn)一個零件。裝(zhuāng)配線的發展揭(jiē)開了重複生(shēng)產同種產品的序幕。當裝(zhuāng)配線將產品從一個工作站送到下一個(gè)工作站時,每個工人重複執行(háng)單(dān)獨的一道工序,直到生產出成品為(wéi)止。這是批量生產的(de)開始:可靠地生產出(chū)大量的(de)同種產品—至少(shǎo)符合當(dāng)時的(de)製(zhì)造公差。最能體現裝(zhuāng)配線這一概念的或許(xǔ)是(shì)汽車4/5連續生產線,它們(men)每次都(dōu)生產出數以(yǐ)千(qiān)計的同種(zhǒng)零件,而且夜以繼日地持續運轉多年。

產品營銷的興起顛(diān)覆了批量生產方案。在資本主義競爭進入白熱化期間,營銷商力(lì)求提供經(jīng)過改造的產品(pǐn)以滿足小型(xíng)細分市場的需求,從而擴大自己的客戶群。

一個完美的範例是,早期的汽車製造商摒棄了福特 T 型汽(qì)車“你(nǐ)想要什麽顏色都可以,隻要它是黑色”的營銷理念,轉而(ér)為客戶提供(gòng)越來越豐富的顏色和(hé)選擇。為了滿足這種個別客戶的需求,製造商必須機動靈活,並設法高效(xiào)地(dì)在不同的製造工藝之間切換。通過穿孔紙(zhǐ)帶實現的數字化機床控製以及後來的計算機化數控(kòng)可以快速、可靠地更換工藝和刀具。與此同時,加工能力更強的自動化係統能夠縮短零件的處理時間和(hé)降低人工成本。

在過去的幾十年間,能夠通過按幾下(xià)按鈕就生產(chǎn)出不同的零件或零件特征的 CNC 製造車間基本上取代了可靠但難以改造的連續生產線概念。

消費品(pǐn)營銷領域的趨勢清楚地表明了計算機為製造業帶來的靈活性優勢。隻需對生產線的要素進行重新編(biān)程(chéng),營(yíng)銷商即(jí)可實現很多(duō)的品牌延(yán)伸。向(xiàng)個性化發展的趨勢並非隻限於製造業。例如,大型零售商(shāng)在開設更加小(xiǎo)型化的專賣店,以滿足個別客戶對便利性和產品偏好的需求。

製造業(yè)產品的個性化隻會變得越來越普遍。與工(gōng)業 4.0 的實施過程類(lèi)似,采用雲服務的模(mó)型(xíng)可能會(huì)利用(yòng)營銷信息來管理產品更迭、自動(dòng)化和庫存水平。與采用(yòng)雲服務的切削工藝係統的運行方式類似,營銷(xiāo)人員(yuán)也依然需要密切關注這些營銷(xiāo)驅(qū)動型製造係統,並確保這些係(xì)統作出的決(jué)策合情合理。采用(yòng)最(zuì)近新(xīn)湧現的製造技術,個人在家中就能夠生產出定製的(de)零件。因此,就像幾個世紀前的工匠們所製作的產品一樣,在數字信息的推動下循環演變的製(zhì)造業現在能夠在工廠之外生產出獨一無二的產品,但在精(jīng)度、質量(liàng)和速度方麵已經不可同日而語。

聲明: 本博文僅係(xì)博(bó)主個人看法(fǎ),並不代表本網立場,請讀者僅作參考並請自行核實相關內容

歡(huān)迎各位(wèi)博主聯係本網編輯部(bù),郵箱:skjcsc@vip.sina.com ,電話:010-57729015

更多相關信息

新聞資訊

| 更多

- 覆蓋件模具數控(kòng)加工刀庫自(zì)動化應用

- 高(gāo)速、高質(zhì)、高效的(de)精密齒輪製(zhì)造之路——訪平湖市一鑫齒輪有限公司總經理金(jīn)佳先生

- 高速、高質與高效 :埃馬克助(zhù)力(lì)一鑫齒輪夯實精(jīng)密齒輪製造之路

- 伊斯卡將再次(cì)改變金屬切削的世界!

- 車削(xuē)加工,高效迅速

- 創新引領 共赴未來--——訪孚爾默(太倉)機械有限公司總(zǒng)經理 Bernd Kern 先生

- SINUMERIK ONE 提供眾多(duō)支持可持續發展的功能

- 中國裝備 裝(zhuāng)備中國 走(zǒu)向世界:新中(zhōng)國成立 75 年(nián)來,隨著國家經濟(jì)社會的

- HandySCAN 3D|MAX 係列全新增強規(guī)格

- 切削刀具行業(yè)的未(wèi)來

展 會

| 更多