一、傳動精度的概念

傳動鏈的傳(chuán)動精度主要包括(kuò)傳動誤差(chà)和空程誤差兩部分。

1 傳動誤差

傳動(dòng)誤差是指輸人軸單向回轉時, 輸出軸轉角的實際值相對於理論值的變動量。

由於傳動(dòng)誤差的存在(zài), 使輸出軸(zhóu)的運動時而超前, 時而滯後。若傳動裝置各組成零部件(jiàn)齒輪、軸、軸承、箱體製造和裝配絕對準確, 同(tóng)時又忽略使用(yòng)過程中的溫度變形和(hé)彈性變形, 那麽, 在(zài)傳動過程中, 輸出軸轉(zhuǎn)角Φ1 與輸人軸轉角電(diàn)應符合如下理想關(guān)係:

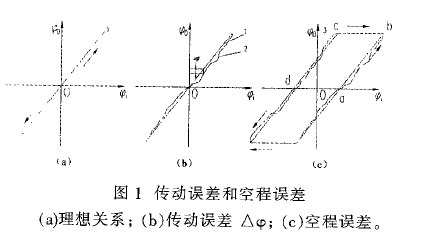

這時, 輸人軸若均勻回轉, 輸出軸亦均勻回轉;輸人軸若(ruò)反向回轉, 輸出軸亦(yì)無滯後地立即反向回轉(zhuǎn)。當i=1 時Φ0與Φ1之間(jiān)的關係曲線如圖1(a) 中的直(zhí)線1。實際上, 各組成零部件不可能製造和裝(zhuāng)配得絕對準確, 而在使用過程中還會(huì)存在(zài)溫度變形和彈性變形。因此, 在傳動(dòng)過程中輸出軸的轉角總會存在誤差。圖1(b) 中的曲線2 表示單向回轉時, 由於存在傳動(dòng)誤差△Φ 甲, 輸出軸的Φ0與輸人軸的電之間的關係。

2空程誤差

空程誤差(chà)是與傳動誤差既有聯係又(yòu)有(yǒu)區別的另一類誤差。空程誤差可以定義為輸人軸由正向回轉變為反向回轉時, 輸出軸在轉角上的滯後量(liàng)。也可以把它理解成輸人(rén)軸固定時(shí), 輸出軸可以任意轉動的轉角量。空程誤差(chà)使(shǐ)輸出軸不能立即隨著輸人(rén)軸反向回轉。即反向(xiàng)回轉時, 輸出軸產生(shēng)滯(zhì)後運動(dòng)。輸人軸轉角與輸出軸轉角的關係曲(qǔ)線與磁滯回線相似(sì), 如圖1(b)中的曲線3 所示。

當主動輪從電(diàn)Φ=0 開始正轉時(shí), Φ0無輸出; 過a點後, 兩(liǎng)輪齧合, 從動輪按速比正向轉動b從b 點開始Φ反向時, 吼無輸出, 主動輪轉過齒間(從b到c ); 從c 點開始兩輪在齒的另一側接觸, 從(cóng)動輪才開始按速比反向轉動; Φ1 回到0 時, Φ不是0 , 主動輪(lún)繼續反轉到d ,吼(hǒu)達到零。這就是常說的齒隙滯遲(chí)回(huí)回(huí)線。

需要注意;定義(yì)傳動誤差和空程誤差時, 均是對轉角而言的, 因此其單位均為角度單位角(jiǎo)分(‘)或(huò)角秒(“)。當在齒輪節圓上來討論時, 傳動誤差(chà)和空程誤差具(jù)有線值的形式, 單位常為微米(mǐ)(μm)。對一個齒輪來講(jiǎng),轉角誤差的角值(zhí)△Φ及其在節圓上的線值△ 之間有下列關係;

(2) 空程誤差並不一定隻在反向時才有意義, 即使是單向回轉, 空程誤(wù)差對(duì)傳動精度亦可能有影響。例如在單(dān)向回轉中, 當輸出軸上受到一個與其回轉方向一致的足夠大的外力矩作(zuò)用時, 由於空程誤差的存在, 其轉角可能產生一個超前量;又如在單向回轉過程中, 當輸(shū)人軸突然減速時, 若輸出軸上的慣性力矩足夠大, 由於空程誤差的存在, 輸出軸的轉角亦有可(kě)能產生一個超前量(liàng)。

傳動(dòng)鏈的傳動誤差和空程誤差對(duì)機電控製係統性能的影響, 隨其在(zài)係統中所處的位置不同而不同。

二、提高傳動精度的結構措施

提高傳動精度的結構(gòu)措施有;

(1)適當提高零部件本(běn)身的精(jīng)度;

(2) 合理設計傳動鏈, 減少零部件製造、裝配誤差對(duì)傳動精度的影響;

(3) 采用消隙機構, 以減少或消除空程。

1適當提高零部件本身的精度

這是指提高各傳動零部件本身(shēn)的製造、裝(zhuāng)配(pèi)精度。例如, 為了減小傳動誤差, 一般可采用6 級精度的齒輪, 甚至采用5級或4級精度。為了減(jiǎn)小空程(chéng), 一般(bān)可選用較小(xiǎo)的側隙或零側隙, 甚至“負側隙” 。負側隙是(shì)在加工(gōng)齒輪時, 使實際齒厚比理論齒厚有稍許增(zēng)加。這樣, 傳(chuán)動時在輪齒發生幹涉的部位, 借助微量的彈性變形來補償。采用負側隙(xì)後, 傳動效率(lǜ)將顯著下降。選用較小的中心距偏差, 亦可減小空程。

對減速(sù)傳動鏈來說, 提高末級的精度, 效果最為顯著(zhe)。例如, 有的動力(lì)傳動裝置, 前(qián)幾級均采用7級精度的齒輪, 而末級選用了6 級精度的齒輪。

此外, 傳動(dòng)裝置的輸出軸與負載(zǎi)軸之間的(de)聯軸器本身的精度, 對傳動精度的影響也很顯著, 要予以足夠的重視(shì)。

2 合理設計(jì)傳(chuán)動鏈

這裏介紹三種方法:

(1)合理選擇傳動型式

在傳動鏈的設計中(zhōng), 各種不同型式的傳動, 達到的精度(dù)是不同的。一般說來, 圓柱直齒輪與斜齒輪機構的精度較高, 蝸杆(gǎn)、蝸輪機構次之, 圓錐齒輪則更次之(zhī)。在行星齒輪(lún)機構中, 諧(xié)波齒輪精度最(zuì)高, 漸開線行星齒輪機構、少齒(chǐ)差行星齒(chǐ)輪機構次之, 擺(bǎi)線針齒(chǐ)輪行星齒輪(lún)機構更次之(zhī)。

(2)合理確定級數和分配各級傳動比(bǐ)減少傳動級數, 就可減少零件數量, 也就減少了產生誤差的(de)環節。對減(jiǎn)速傳動鏈, 各級(jí)傳動比宜(yí)從高速(sù)級開始, 逐級遞增, 且在結構空間允許的前提(tí)下,盡量提高末級傳動比。一般來說, 減速傳動(dòng)采用大的傳動比, 可使從動輪半徑增大, 從而提高了(le)角值精度。

(3) 合理布(bù)置傳(chuán)動鏈(liàn)

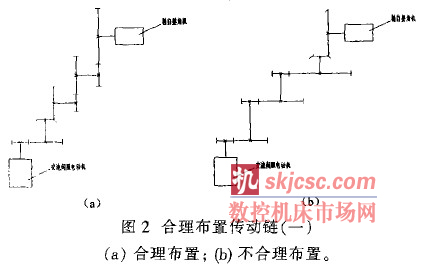

在減速傳動中, 精度較低的傳(chuán)動機構(gòu)(如圓錐齒輪機構、蝸杆蝸(wō)輪(lún)機構)應布置在高速軸(zhóu)上, 這樣可減小低速軸上(shàng)的誤差。

如圖2 所示, 精度較低的圓錐齒輪副對精自整角機軸的傳動精度的影(yǐng)響, 圖(tú)(a) 要比圖(b)小。

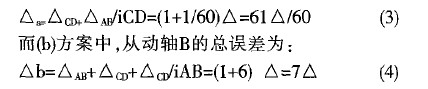

圖4 是兩(liǎng)個傳動鏈方案的比較。在(a) 方案中,A 為(wéi)主動, D為從動(dòng); 在(b) 方案中(zhōng), C 為主動,B 為從動。

設齒輪副在小齒輪軸(zhóu)上的角值誤差(chà)為△ AB, 蝸輪副在蝸輪軸上的角值(zhí)誤差為△CD 。, 並令△AB= △CD= △ ,則(a)方案中, 從動軸D 的總誤差為:

顯然, (a)方案(àn)要比(b) 方案好。一般來說, 當要求減小由於傳動零(líng)件的製造、裝配誤差所引起從(cóng)動軸的角值誤差時, 應在(zài)從(cóng)動軸之前選用減速鏈, 因為這樣可(kě)以(yǐ)使各項誤差對從動輪的影響, 經過減速的作用而減小。

3 采用消隙機構

消隙機構的型式很多, 下麵結合實(shí)際舉出幾個例子。

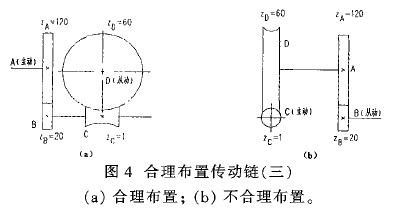

(1) 中心距可調消隙

這是一種常用的消隙方法, 它是在裝配時根據齧合情況調(diào)整中心距, 以達到減小(xiǎo)齒隙的目的。中心距(jù)可(kě)調消(xiāo)隙機構如圖5 所示(shì)。其中圖(a) 中有一個留有調整間隙(一般為0.01~0.03mm) 的軸承套(tào), 它與齒(chǐ)輪基本同心(xīn); 圖(tú)(b) 使(shǐ)用了(le)一個偏心軸承套(tào); 圖(c) 使(shǐ)用了雙偏心(xīn)軸承套。在一個輪係中, 可調齒(chǐ)輪常與固定齒輪交替排列(liè)。一(yī)般將調整部(bù)分設計成整個可動的, 或者(zhě)齒輪裝在(zài)外伸懸(xuán)臂軸上, 調整時就便於保持軸的(de)平(píng)行度。

對於減速輪係, 最後一級(jí)齒輪副對空程的影響最(zuì)大,因此將最後一級(jí)齒輪副設計成中心距可調, 最為(wéi)有利。這種消隙機(jī)構即可用於數據(jù)傳(chuán)動, 亦可用於動力傳動。

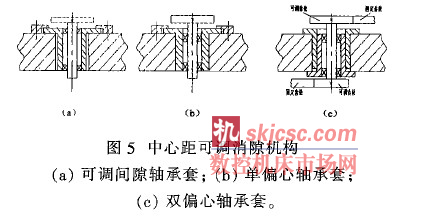

(2)彈簧加載雙片齒輪(lún)消隙這是一種常用(yòng)的(de)消隙方法。圖6所(suǒ)示為(wéi)一種拉簧加載雙(shuāng)片齒輪。圖中1為(wéi)與(yǔ)軸固定的固定齒輪片,2為空套在軸上(shàng)的浮動齒輪片, 又稱加載齒(chǐ)輪。兩片齒輪用拉簧拉緊(jǐn)。裝配時, 使兩片(piàn)齒輪叉開1~3個齒, 保證(zhèng)彈簧有一個預(yù)緊力(lì)。螺釘是在安裝調整時用作固緊.

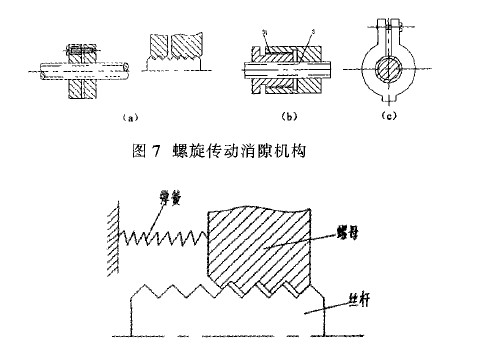

(3) 螺(luó)旋傳動的消隙

圖7(a) 所示為一種軸向消隙機構, 螺母(mǔ)分兩部(bù)分, 擰動小螺母, 可使左邊部分螺母變形, 從而調整軸向間隙(xì)。圖7(b)為另一種軸向消隙機構, 圖中螺距S1不等於S , 但是S1≈S。圖7(c) 為徑向(xiàng)消隙機構。圖8所示為彈簧加載消隙原理圖, 由於螺母在彈簧(huáng)作用下,始終與絲杆(gǎn)螺紋單麵接觸, 從而達到消(xiāo)隙目的(de)。

消隙方法很多, 在此僅就常用的方法加以例舉。此外, 傳動鏈的消隙(xì)方法也有很多種類。例如輔助輪係消隙(xì); 輔助力矩電動機加載消隙; 雙傳動鏈(liàn)預緊齒輪消隙(xì); 雙傳動(dòng)鏈摩擦阻尼消隙;雙(shuāng)傳動鏈彈簧加載消隙; 雙傳動鏈電消隙等(děng)。

三、結束語(yǔ)

本文從傳動鏈(liàn)的傳動精度出發, 闡述了傳動誤差和空程誤差的概念, 進而提(tí)出了提高傳動鏈的傳動精度的結構措施。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com