1 單對齒輪的齧合剛度模型(xíng)

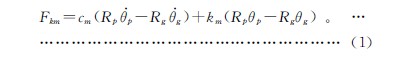

本文主要考慮在輸入轉速和負載扭矩不變的條件下,輸出齒輪轉角的變化情況。齧合剛度模型是一個最基本的齒輪副分析模型,隻考慮了齒輪副本身的影響因素,忽略了傳動軸的彎曲變形、扭(niǔ)轉變形和軸承的(de)支(zhī)撐剛度等。齒輪的(de)齧合剛度分析模型如圖1所示。

其中,θp、θg分別(bié)為驅動(dòng)齒輪、從動齒輪(lún)的扭轉位移;

Rp、Rg分別為(wéi)驅動齒輪、從動齒輪的(de)基(jī)圓半徑;Tg、Tp分別為負載轉矩和輸入轉矩(jǔ);Jp、Jg分別(bié)為驅(qū)動齒輪、從(cóng)動齒輪的轉動(dòng)慣量;km為輪齒的齧合綜合剛度;cm為輪(lún)齒的齧合阻(zǔ)尼。

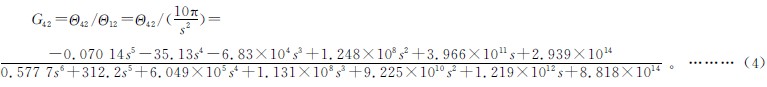

齒輪齧合剛度模型的建模條件是:驅動輪(lún)p勻速轉(zhuǎn)動,負載(zǎi)扭(niǔ)矩Tg為恒定負載。假設在齧合線方向上齒輪的相對位移為x,則x=Rpθp-Rgθg。由(yóu)於齒輪間的(de)齧合力Fkm=cmx ·+kmx,則Fkm為:

齒輪副(fù)的動力學方程為:

2 傳動鏈齧合剛度(dù)動力學模型(xíng)

2.1 直齒輪係統齧合剛度(dù)動力學模型[1]

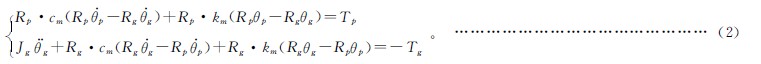

在單對齒輪副(fù)齧合剛度分析模型的(de)基礎之上,考慮了傳動軸的扭轉(zhuǎn)剛度之後就形成了直齒輪(lún)子係統的動(dòng)力學模型,如(rú)圖2所示。其中,J12、J13、J33、J42分別為各直齒輪的轉動慣量;θ12、θ13、θ33、θ42分別為各直齒輪的旋轉角;T12為輸入端的驅動扭矩;T42為輸出端的負載扭矩;cn為(wéi)齒輪副的齧合阻尼;kn為齒輪副的齧合剛度;kⅢ為Ⅲ軸(zhóu)的扭轉(zhuǎn)剛度(dù)。

直齒輪係統分析模(mó)型的前提條件是:輸入(rù)齒(chǐ)輪為勻速(sù)旋(xuán)轉運動,輸出負載扭矩為恒定負載。結合(hé)式(shì)(2)和牛頓力(lì)學理論,可以得到如下的微分(fèn)方程組:

其中:R12、R13、R33、R42分別為(wéi)各直齒輪的基圓半徑。

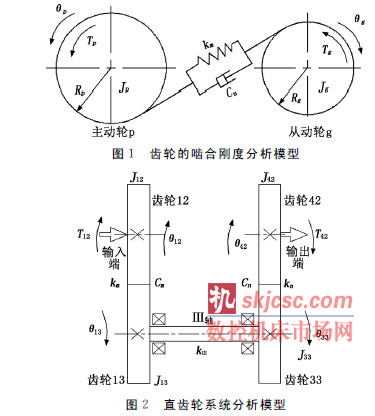

根(gēn)據Laplace變換對式(3)進行處理,得到(dào)關於變量s的多元一次方程組,代入(rù)設計數據(數據保密),得出直齒輪子係統動力學模型的轉角傳遞函數G42為:

其中:θ12、θ42分別是θ12、θ42的Laplace變換。

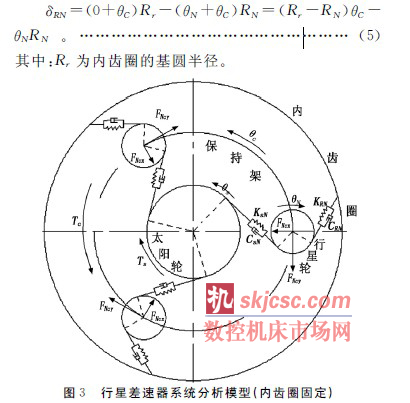

其(qí)中(zhōng):RS、RN分別為太(tài)陽輪(lún)和行星輪的基圓半徑(jìng)。

(2)內齒圈與行星輪在齧合線方(fāng)向上的相對位移δRN為:

2.2.2 齒輪齧(niè)合力的計算

(1)內齒(chǐ)圈與行星(xīng)輪的(de)齧合力FRN為:

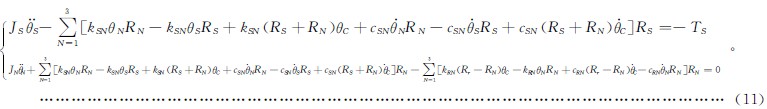

將式(4)~式(8)代入到式(9)、式(10)中,並轉(zhuǎn)化成方程組的形式為:

式(11)中的變量為:TC,θS,θ1,θ2,θ3。由(yóu)於θ1=θ2=θ3,故用θN來替代,使之滿足θN=θ1=θ2=θ3。將

![]()

式(11)進行Laplace變換,代(dài)入設計(jì)數據(數據保密)求得轉角(jiǎo)傳(chuán)遞函數GCS:

其(qí)中:θC、θS分別為(wéi)θC、θS的Laplace變換形式。

3 傳動鏈動力學總模型

將前麵(miàn)的直齒輪係統和行星(xīng)差速器係統的動力學模型進行綜(zōng)合,用轉角傳遞函數來表示(shì)最終的動力學模型。由於這兩(liǎng)個子係統(tǒng)是串(chuàn)聯關係,因此(cǐ)總傳動鏈(liàn)模型的轉角傳遞函數為(wéi):

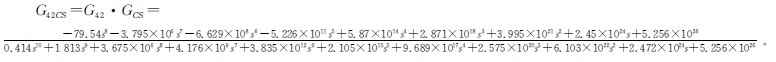

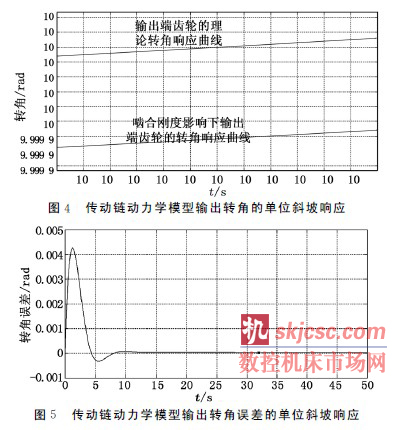

運用MATLAB軟件對轉(zhuǎn)角傳遞函數進行單位斜坡響應(yīng)分(fèn)析,得到的曲線如(rú)圖4、圖5所示。

4 結論

由圖4、圖5可得出(chū)如下結論(lùn):①在齧合剛度影響下的傳動鏈轉角的(de)輸出曲線與輸入曲線之間存在(zài)著轉角誤差,這會影(yǐng)響該(gāi)機床(chuáng)傳動鏈的傳動精度和傳遞的準確性;②轉角誤差響應曲線經過一定(dìng)的震蕩(dàng)後(hòu)期後,穩(wěn)定為一條(tiáo)水平的直線,這表(biǎo)明齧合(hé)剛度影響下的傳動鏈(liàn)轉角誤差(chà)是一個不隨時間變化的(de)恒定;③齒輪的(de)理論轉角(jiǎo)相應曲線的斜率與齧合剛(gāng)度模型下的轉角響應曲線斜率(lǜ)基本(běn)相同,說明齧合剛度對(duì)傳動鏈的傳動比基本沒有影(yǐng)響。

如果您(nín)有機床行(háng)業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com