摘要: 現有(yǒu)電火花小孔機床(chuáng)在加工(gōng)大深徑比小孔時(shí)存在加工穩定性(xìng)差、小孔(kǒng)質量差、相對電極損耗率大等技術難點。深入分析D703F 電火花小孔加工機床的原理及特點,實驗證明使用一定(dìng)濃度分(fèn)散劑聚丙烯酸鈉( PAAS) 作為工作(zuò)液可大幅提高小孔加工速度、降低相對電極損耗,但隨著加工小孔深徑比變大,孔內加工環境(jìng)變差、散熱困難,PAAS 工作液會產生(shēng)碳化現象反而(ér)阻礙了正常加工。用PAAS 工作液和工件半浸(jìn)液複合的方法,使工件在加工時能良好散熱,減緩PAAS 工作液的碳化現象,正常發(fā)揮分散(sàn)作用,從而達到高速加工大深徑比小孔的目的。

關鍵(jiàn)詞: 小孔加工; 深(shēn)徑比; 半浸液加工; 分散(sàn)劑(jì)

電(diàn)火花加工(gōng)是利用兩極(jí)間脈衝放電時的電燒蝕現象,使工件的尺寸、形狀和表麵(miàn)質量都達到預定要求的加工方(fāng)法,在模具、刀(dāo)具、微(wēi)細(xì)加(jiā)工等(děng)領域有獨(dú)特的優勢。廣義上小孔一般指直徑小於3 mm 的孔; 深孔一般指深徑比L /D 大於5 ~ 8 的孔,其中L 為(wéi)孔深,D 為孔徑[1]。利用電(diàn)火花加工深小孔,雖采用高壓衝液和電極旋轉,但(dàn)仍容易造成加工碎屑在孔(kǒng)內堆積(jī),使加工不穩定,加工速度降低,甚至不能加工,且工具電極損耗後變成錐形,由於集膚效應導致加工小孔錐(zhuī)度(dù)變大,加工質量變差。為克(kè)服以上缺點,多數研究人員嚐試在電火(huǒ)花加工小孔時使用複合磁場(chǎng)、複合超聲、複合電極、螺旋電極等方法,雖都取得一定效果,但由於工藝複雜和成本較高,都難於投入深小孔規模生產。

研究和實驗僅(jǐn)對現有電火花小孔機床進行簡(jiǎn)單改進,即利用分散劑工作液和工件半(bàn)浸液複合的方法來(lái)加工深小孔,以克服現有工藝在加工深徑比大於20 小孔(kǒng)時出現的加工速度慢、相對電極(jí)損耗大、小孔(kǒng)質量(liàng)不好等問題。

1 、理論分析

1. 1 分散劑在電(diàn)火花小孔加工中的理論分析

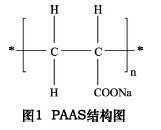

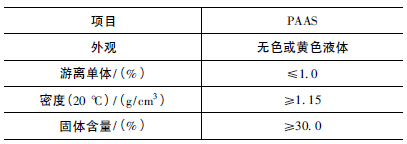

PAAS( 聚丙烯酸鈉) 是聚羧酸類水分散劑,分子量(liàng)小於10 000,具有良好的蟞合性,屬於中性無汙染低(dī)泡分散劑,與酸性分散劑相比,對機床和工件無腐蝕作用。PAAS 結構(gòu)式見圖1,參數見(jiàn)表1

表1 PAAS 參數

分散劑PAAS 在電火花小孔加工中的作用機理有以下幾類: 晶(jīng)格(gé)畸變作用、增溶作用(yòng)、靜電排(pái)斥作用以及使(shǐ)工作液的電導率增強作(zuò)用。前三(sān)類是分散劑PAAS 在工(gōng)作液中發揮分散性,使電火花小孔加工時產生的金屬碎屑和碳粒不易團(tuán)聚,從而達到有利排屑的目的。由於(yú)PAAS 為低分(fèn)子電解質,其水溶液會產生遊離的鈉離子,因此工作液電導率(lǜ)提高,在(zài)加工時使電極和(hé)工(gōng)件之間放電間隙增大(dà),也有利於排屑。

工作液電導率太大會在加工表麵引起拉弧、短路,且(qiě)大濃度的PAAS 在高溫下更容易發生碳化現象,因此(cǐ)PAAS 濃度應(yīng)控製在一定範圍(wéi)內。實驗得到電火花小孔加工使用濃度為4‰的PAAS 工(gōng)作液時,加工材料去(qù)除率達到最大為1. 93 mm/min,比原(yuán)有自來水工作液提高了32. 2%; 相對電極損耗,比原有(yǒu)自來水(shuǐ)工作液降低了48. 11%。但此時材料去除率太大,小孔內部溫度急劇(jù)上升,散熱太慢,分散劑發生碳化現象,堵塞中空銅管電極出水口或(huò)吸附在電極邊緣,從而阻礙正常加工,並且加工深度越大此現(xiàn)象越嚴重,所以取得最大加工速度的工作(zuò)液濃度並不能在電火花加工深孔時適用。為了在此濃度(dù)工作液下以最快速度(dù)加工深孔,需要使工件更快散熱,減緩(huǎn)分散劑工作液的碳化現象。

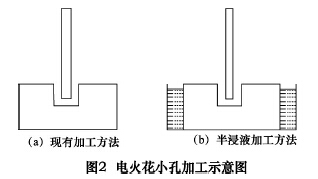

1. 2 電火花小孔工件半浸液加工理論分析

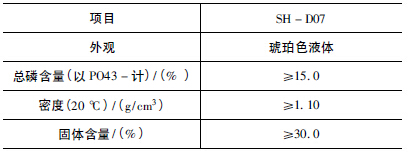

深(shēn)小孔加工時(shí)由於工具電(diàn)極截麵積小、小孔深度比較大,存在不利排屑(xiè)和孔內散熱困(kùn)難的問題,導致加工不穩(wěn)定、相對電極損耗增大。現有電火花小孔(kǒng)加工機床加工時利用(yòng)空心(xīn)管狀旋(xuán)轉(zhuǎn)電極高壓衝液的(de)方法,如圖2a 所示,雖有利孔內(nèi)降溫和加工碎屑的(de)排出,但在(zài)加工深小孔時,由於孔內的高溫使相對電極損耗增大,管狀電極呈現錐度,使加工(gōng)小孔錐度變大,甚至出現電極燒熔無法正常加工的現象,不能滿足大深(shēn)徑比小孔加工要(yào)求。采用(yòng)工件半浸液的方法,隻需讓工件除加工(gōng)麵外都浸泡在液體內,如圖2b 所示,從而在小孔加工時達到工件降溫(wēn)的目(mù)的,防止因孔內散熱困難影響正常加工。小孔(kǒng)加工時孔內散熱能力的提高,也有利於添加在工作液中的PAAS 正常發揮分散作用,使電火花小(xiǎo)孔加工在(zài)最佳速度(dù)下加工深小孔,提高工作效率,降(jiàng)低電極損(sǔn)耗。為防止浸泡導致工件生鏽(xiù),所用(yòng)的浸泡液使用濃度為3‰的SH - D07 緩蝕劑,該浸泡液由有機膦酸(suān)、聚羧酸等組成,對碳(tàn)鋼具有良好(hǎo)的(de)緩蝕效(xiào)果(guǒ),參(cān)數見(jiàn)表2。

表2 SH - D07 緩蝕(shí)劑參數

1. 3 電火花小孔加工工件的(de)熱學(xué)仿真

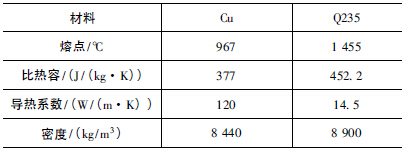

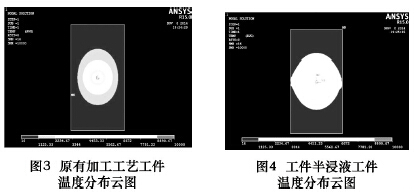

運(yùn)用ANSYS 的熱學模塊Flotran,分別對現有加工方(fāng)法和半浸液加工方法進行單個脈(mò)衝電火(huǒ)花加工溫度場仿真,以分析工件熱傳導情(qíng)況。由於電火花加工過(guò)程較複雜,放電過程十分短暫,為了方便研(yán)究,假設所涉物理量為定值,且單脈衝的能量和材料去除率恒定。所涉物理參數見表3; 在建立(lì)好的模型上加載16 ℃均勻載(zǎi)荷(hé),電流為9 A,脈(mò)寬為35 μs 時所得出的溫度分布(bù)雲圖如圖3、圖4 所示。

表3 Cu、Q235 金屬材料的(de)物理參數表

由圖3、4 可見,因工件與水的熱交換係數遠遠大於工件與空氣的熱交換係數(shù),所以電火(huǒ)花小孔加工在采用工件半浸液後,孔(kǒng)內的高溫能更(gèng)快向外擴散(sàn),孔內溫度降低(dī)。相對於原有加工工藝,此時(shí)PAAS 工作液不易發生碳化凝(níng)膠反應,可發揮正常分散作用,提高加工效率。特別在加工深小孔時,孔內高溫快速擴散,可有效降低(dī)電極(jí)損耗,提高加工精度(dù)。

2 、實驗及分析

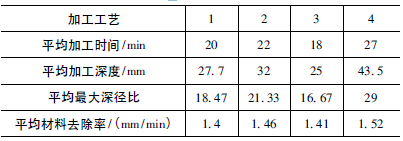

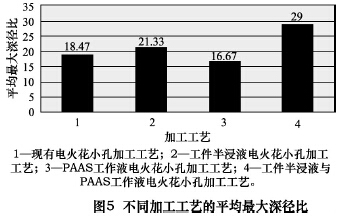

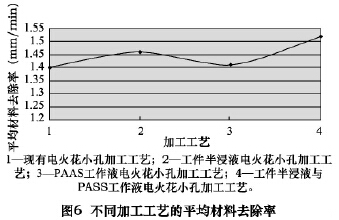

分別用現有電火花小孔加工(gōng)工藝1、工件半浸液電火花小孔加工(gōng)工藝2、PAAS 工作液電火花小孔加工工藝3、工件半浸液與PAAS 工作液電火花小孔加工(gōng)工藝4在鋼板上各加工3 個孔,見表4。實驗所(suǒ)用設備為D703F 電火花小孔加工機床,工具電極為負極,使(shǐ)用1. 5 mm 的黃(huáng)銅管狀(zhuàng)電極(jí); 被加(jiā)工工件接正(zhèng)極,使用(yòng)尺寸為30 mm ×60 mm × 155 mm 的Q235 鋼板; 工作液選用濃度為4‰的PAAS 工作液,壓力p 為2. 0 MPa; 工具電(diàn)極轉速n1為120 r /min,加工電流脈衝寬度t 為35μs,電流強度為9 A; 平均最大深徑比為L-/D,其(qí)中L- 為加工到無法正常加工的平均孔深,D 為孔(kǒng)徑; 平均(jun1)加工時間為T- ;L- 與(yǔ)T- 的比值為(wéi)小孔加工的平均材料蝕除速度,試驗所得數據見表4,不同加工工藝的平均最大深徑比見圖5,不同(tóng)加工工藝的平均材料去除率見圖6。

表4 實(shí)驗數據

根據實驗數據,可知:

( 1) 工件半浸液電火花小孔加工工藝(yì)的平均最大(dà)深徑(jìng)比大於(yú)現有電火花小孔加工工藝的平均最大深徑(jìng)比,這是由於工件半浸液有利於加工小孔內部(bù)的散熱,減小了(le)高溫對加(jiā)工電極的燒傷,通過黃銅管電極(jí)內部的高壓工作液(yè)能(néng)正常噴射(shè)到(dào)加工麵,使小孔內部不斷有新的工作液進入,幹淨的工作液減小了二次(cì)放(fàng)電機會,減少了點極回升次數。

( 2) 使(shǐ)用分散劑(jì)PAAS 工作液加工深小孔的平均最大深徑比反而小於現有加工工藝,這是因為加工到一定深度時,由於孔內高溫導致分散劑(jì)發生碳化現象,同時高溫燒傷(shāng)銅電極噴液減小,小孔內部工作液變髒,二次放電(diàn)機會(huì)增多,有效脈衝減小(xiǎo),電極回升的次數增多,隨著分散劑碳化的增多,碳化物會堵塞小孔使加工(gōng)無法正常(cháng)進行。

( 3) 工件半浸液與PAAS 工作(zuò)液電火花小孔加(jiā)工的平均最大深徑比最大且平均材料去除率(lǜ)最(zuì)大,這是由於工件浸液有利加工(gōng)時(shí)小孔內(nèi)部的散熱,減(jiǎn)小了高溫對加工電極(jí)的燒傷,同時分散劑PAAS 減緩了碳化,能使加工碎屑呈分散狀(zhuàng)態,有利排屑,小孔間隙內幹淨的工作液能減少二次放電和電極回升,有(yǒu)利於小孔加工。根據圖4 可見,不同加工方法對電極的損耗也(yě)不同,現有加工工藝加工到一(yī)定深度(dù)時,1. 5 mm 的(de)黃銅管(guǎn)狀電極端(duān)部被燒熔,工作液無法進(jìn)入到加工麵,致使無法正常加工; 使用PASS 工作液,由於高溫導致(zhì)的碳化現象,使小孔內部工作環境變差,加工後電極呈較大錐度,不僅電極損耗較大且小孔(kǒng)加工質量較差; 工件(jiàn)半浸液與PAAS 工作液電火花小孔加工後的電(diàn)極雖也受到燒傷,但損耗(hào)較小,錐度保持較好。

3 、結語

( 1) 電火花小孔(kǒng)加工時使(shǐ)用高分子類分散劑時,要防止高(gāo)溫引起的高分子碳化現象,否則會阻礙正常加工。在良好散熱條件下使用4‰的PAAS 工作液加工深孔,依(yī)然能保持良好的分(fèn)散性。

( 2) 采用(yòng)改進後的電(diàn)火花小孔加工工藝能取(qǔ)得較大深徑比的小孔,與原有(yǒu)加工工藝相比平均最(zuì)大深徑(jìng)提高了57. 01%,且平均材料去除率優於前者。

( 3) 相對其他工藝,工件半浸液與PAAS 工作液電火花小(xiǎo)孔加工工藝對設備和操作要求較低,使用成本較低,為現(xiàn)有(yǒu)電火花小孔加工提供了參考。

如果您有機床行業、企(qǐ)業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎(yíng)聯(lián)係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年(nián)11月 分地區金屬切(qiē)削機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型(xíng)乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車(chē)產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月(yuè) 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年(nián)8月 新能源汽車產量數據(jù)

- 2028年8月 基本型乘(chéng)用車(轎車)產量(liàng)數據

- 機械加工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線(xiàn)切(qiē)割機床的發展趨(qū)勢

- 國產數控係統和數(shù)控機床何去何(hé)從?

- 中(zhōng)國(guó)的技術工人都去哪(nǎ)裏了(le)?

- 機械老板做了十多年,為(wéi)何還是小(xiǎo)作坊?

- 機(jī)械(xiè)行業最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點(diǎn)智造,多談點製造

- 現實(shí)麵前,國人沉默。製造業的騰飛,要從(cóng)機(jī)床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽(zuàn)削(xuē)與螺旋銑孔加工工(gōng)藝的區別