隨著(zhe)裝備大型(xíng)化和以鋼代鑄的廣泛使用,超厚板在設備製造業中使用越來越廣泛。

火焰切(qiē)割作為結(jié)構件生(shēng)產加工的首要工序(xù),加之火焰切割的(de)不可逆性,超厚板數控火焰切割工藝已(yǐ)是大型設(shè)備(bèi)製造廠(chǎng)家的必備技術。因此研究和掌握超厚板數控火焰切割工藝具有重要意義。

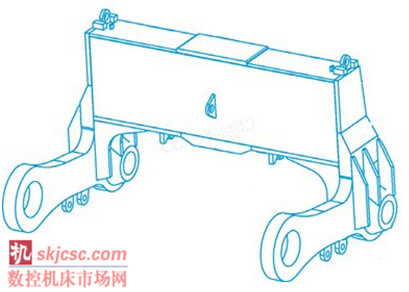

大(dà)包回轉台是煉(liàn)鋼廠方圓坯項目(mù)中的重要設備,由於該設備產品結構大,使用條件(jiàn)惡劣,製作質量要求高,製作難度大,首要是厚板的數控火焰(yàn)切(qiē)割下(xià)料,大包回轉(zhuǎn)台的部(bù)分構件使用超厚鋼板,如圖1所示的上連杆中序號9鋼板(bǎn)厚(hòu)度達到220mm。必須(xū)針對超厚板的切割(gē)特點(diǎn)進行分析(xī),製定相(xiàng)應的措施(shī)保證產品的切割質量。

1. 超(chāo)厚板火(huǒ)焰切割特點

(1)氧氣和(hé)乙炔 由於超厚板零件尺寸通常較大,因而消耗的氧氣和乙(yǐ)炔的總量要多得多。

超厚板數(shù)控切割要一(yī)次(cì)性完成(chéng)單個零件的切割(gē)必須要保證(zhèng)足夠的(de)氧(yǎng)氣和乙炔持續穩定的供應。

(2)厚板尺寸和質量大 如220mm×2200mm×8000mm,質量約(yuē)30t。單個零(líng)件質量有時也很大,圖1中上連接杆序號(hào)9鋼板,質量能達4t多。

(3)容(róng)易產生切割缺陷 除了常見的切割缺陷(xiàn)外(wài),超厚板還會產生如切割不透等缺(quē)陷。

(4)材料邊角料損失大(dà) 由(yóu)於超厚板的(de)邊料損失較多,故邊料難以再利用。

(5)切割變形大 鋼板受(shòu)熱量大,導致鋼板切割時產生移料變形,導致零尺寸出偏差,在(zài)巨大的應力作用下(xià),如鋼板突然彈開還可能引起安全事故,故製定切割(gē)工藝時需防止切割變形導致的質量和安全問題。

2. 超厚(hòu)板切割斷麵易(yì)產生質量缺陷

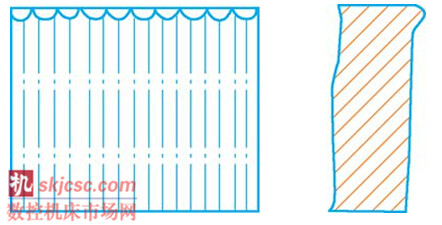

(1)上邊緣(yuán)切割缺陷(xiàn) 上邊緣(yuán)塌邊或水滴狀熔豆串,割縫上邊緣熔化過快,造(zào)成圓角塌邊。

原因:一是鋼表麵(miàn)有難熔(róng)的較厚氧化皮(pí);二是切割速度太慢,預熱火焰太強; 三是割嘴與工件之間的高度太(tài)高或太低,使(shǐ)用的割(gē)嘴號太大,火焰(yàn)中(zhōng)的氧氣過剩,如圖(tú)2所示。

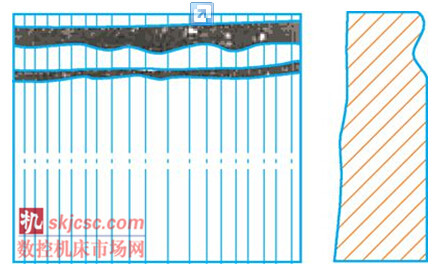

(2)切割麵平麵度差 ①切(qiē)割斷麵上邊緣下方,有凹形缺陷現象(見(jiàn)圖3),同時上邊緣有不(bú)同程度的熔化塌邊,這(zhè)是(shì)由於切割氧壓力太高,或割嘴與工件之間的高度太大;割嘴有雜物堵塞,使風線(xiàn)受(shòu)到幹擾所致。②切割斷麵粗糙度過大,這是因(yīn)切割速度拖得過快或鋼板內部有(yǒu)雜質(zhì)而影響成形的,如圖3所示。

(3)斷麵垂直度差 ①切割縫上寬下窄或上窄(zhǎi)下寬,原因是切割速(sù)度過快或過慢;割嘴有雜(zá)物堵塞使風線受到幹擾(rǎo);切割(gē)氧太小或太大,造成金(jīn)屬燒損不足和過多。②出現斜(xié)角,由於割炬與工件麵不垂直或風線不正(zhèng)造成的。

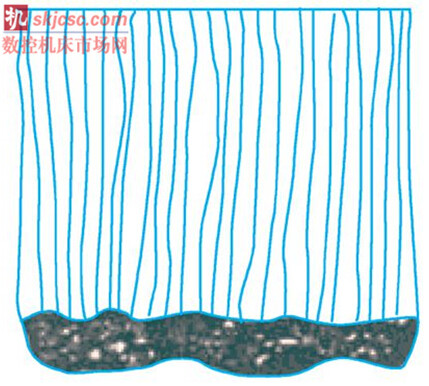

(4)下邊緣切(qiē)割缺陷 ①接近(jìn)下邊緣處凹(āo)陷並且下邊緣熔化成圓角, 原因是(shì)切割速度太(tài)快,割嘴堵(dǔ)塞或者損壞,風線受阻變(biàn)壞。②在切割斷(duàn)麵上(shàng)或下邊緣產生(shēng)難(nán)以清除的掛渣,形(xíng)成原因是切割速度太(tài)快或太慢,使用的割嘴號太小,切割氧壓力太低;預熱火焰中燃氣過剩,鋼板表麵有(yǒu)氧化皮鏽蝕或不(bú)幹淨(jìng);割嘴與工件之間的(de)高(gāo)度太大,預熱火焰(yàn)太強;合金成分含量(liàng)太高也會造成斷麵及下邊緣掛渣(見圖4)。

(5)裂紋 在切割斷麵或熱影響區(qū)出現微裂紋(wén)。其原因(yīn)是鋼板碳當量太高,裂紋敏感(gǎn)性高卻未采用適當的預熱及緩冷措(cuò)施。

(6)變形 在切割時由於鋼板局部受熱,導致鋼板切割時產(chǎn)生移料變形,從而使切割的零件出現尺寸偏差,影響產品的質量(liàng),如圖5所示(shì)。

3. 切割工藝

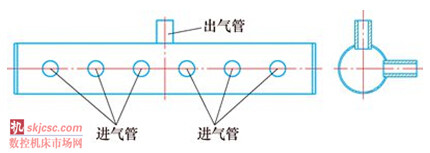

(1)切割供氣係統 由於厚板切割所需氧氣和乙(yǐ)炔供氣量很大,且需保證(zhèng)在較長時間(jiān)內、較高(gāo)氣壓下供(gòng)氣穩定。部分大型結構廠(chǎng)有較穩定的氧(yǎng)、乙炔(quē)供氣站係統。然(rán)而(ér)由於各種(zhǒng)原因(yīn)很多單位並無此供氣係統,多采用瓶裝(zhuāng)氧、乙(yǐ)炔氣(qì)體。而一個厚板零件的氧氣或乙炔使(shǐ)用量往往超過(guò)一瓶,在零件切割中途就中斷,中斷處的切割缺陷肯定影響切割質量;為保證氧(yǎng)、乙炔氣(qì)體的連(lián)續穩定供應,可將多瓶(píng)氣體並聯使(shǐ)用,保證乙炔穩定連續供氣。

製作並聯(lián)供氣包(見圖6),用一φ 100mm的鋼管作為氣包(bāo),兩端(duān)用鋼板(bǎn)堵焊(hàn)上,在(zài)鋼管上(shàng)製(zhì)作6根進氣管,一根出氣管(guǎn)(注意焊接質量,保證(zhèng)氣包(bāo)不漏氣)。

在(zài)每根進氣管和出氣管上加上氣密性好的球閥(fá),和接管(guǎn)裝(zhuāng)置。

使用時(shí)將6瓶乙(yǐ)炔(quē)氣(qì)與進氣管相連,出氣(qì)管與數控切割機供氣管相連,形成6瓶氣並聯(lián)供氣的局麵。如6瓶氣仍不夠用,可先開其中三瓶(píng)氣打開,使用快完時,打開另(lìng)外三瓶新(xīn)氣後關閉這三瓶快用完的氣,並(bìng)用三瓶新氣更換。如此循環可保證氣包連續供氣。

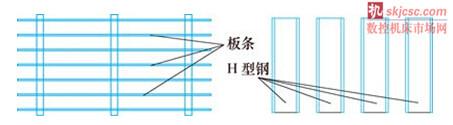

(2)切割(gē)支撐架 由於厚板(bǎn)尺寸和質量大,最重達30t,且單個零件尺寸和質量大(dà),最重達4t,所以原有數控切割機支撐架因板條(tiáo)支承力不夠不能滿足切割要求(見圖7a),另外,由(yóu)於切割厚板的火焰穿透(tòu)力強,零(líng)件切(qiē)割後也(yě)會將板條切割斷(duàn),導致(zhì)零件將支撐架壓塌,使切割質量不能達到使用要求。所以為保證支撐架穩定支撐,需對支撐架進行改造。經分析研究和討論,決定采用廢舊H型鋼做為(wéi)厚鋼板支撐架。具體措(cuò)施: ①在廢舊H型鋼中找到(dào)寬度一致的H型鋼。②根據要(yào)切割厚鋼板的尺寸要求,所以(yǐ)用選出來H型鋼搭建(jiàn)一長寬適度的支撐架。③利(lì)用排料圖檢查,確保每個(gè)零件切割下來後都會得到穩定的支撐,否則在相應零件下方再加支撐。④將支撐架用數控床切割嘴頭找水平。⑤將厚鋼(gāng)板再次找平後準備切割(gē)。

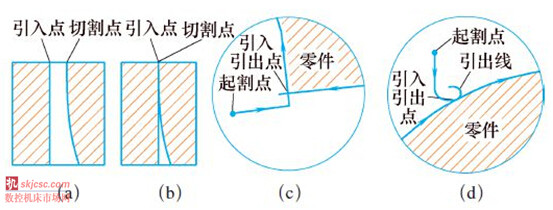

(3)切割程序優化 首(shǒu)先,引入引出點處理。超厚板(最厚達220mm)切割時最難保證的是切口質量,特別是零件引入引出點位置,往往會產生(shēng)切割(gē)缺陷,如圖8a、圖8b所示。厚板切割點往往(wǎng)不能垂(chuí)直,切割點至引入點重(chóng)合時,如果此時出現切割線轉折時就會導致根部(bù)未割斷的現象,由零件重力引起斷裂而產生缺陷。為防止產生類似缺陷,可通過優化切割程(chéng)序中的引入引出線來避免。具體措施(shī)是:①如圖(tú)8c原(yuán)程序切割引(yǐn)入引出點在零件直線上,實際切割時在引入引出點(diǎn)要停頓一下,對普通薄板或中厚板無關緊(jǐn)要,對於超厚板則會產生缺陷。②修改切割軌跡,切(qiē)割引入引出點最(zuì)好在零件轉角處(chù),從起(qǐ)割點切入,在引入點不作停留直接切(qiē)割進入零件(jiàn),零件切割結束後在引出點不作停留直接切(qiē)割出零件。如零件(jiàn)沒有轉角(jiǎo)如圖8d所示,軌跡引入線和引(yǐn)出(chū)線均為圓弧引入和圓弧引出。

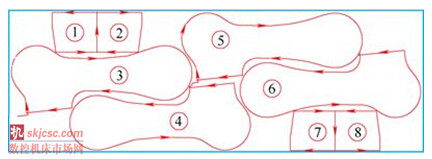

其次(cì),數控切割順序及切割走向研究(jiū),由於火焰切割過程中(zhōng),零件和鋼板在割縫處受熱膨脹,所以在切割過程(chéng)中(zhōng)如不注意走向,會導致零件走料,即零件(jiàn)被膨(péng)脹力擠走,導致零(líng)件尺寸與程序尺寸不一致(zhì)。為解決這一問(wèn)題,我們根據分(fèn)析:鋼板在切(qiē)割(gē)時質量輕的(de)因壓力小,致使與支撐架的摩擦(cā)力小(xiǎo)而被膨脹力擠走,質量大的因壓力(lì)大,致使與支(zhī)撐架(jià)的摩擦力大而不被膨脹力(lì)擠走。在編寫程序時必須(xū)注意這一點,零件在切割時盡可能(néng)與質量大的一塊相連。據此原則(zé),上連杆的排料、切割順序、切割走向如圖9所示(shì)。

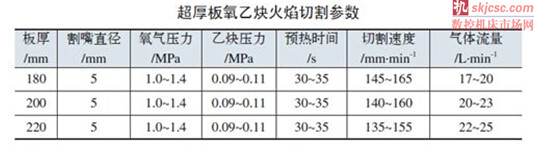

最後,排料優化尺寸,這能節約較大的成本,設(shè)計程序時可在排(pái)料優(yōu)化上多用點時間(jiān)考慮,剩下的邊料最好要有利用價值,由兩人以上(shàng)交互檢查零件尺(chǐ)寸(cùn),確認無誤後生成程序。被割件越厚,割炬(jù)型號、割嘴號碼、氧(yǎng)氣壓力均應增大,氧氣壓力與割件厚度、割炬型號、根據現場設備與切割經驗選擇,超厚板(bǎn)切割參數如(rú)附表所示。

(4)實施切割 鋼板一經切割(gē),所以應隻能一次成功。在鋼板廢棄的邊角處試切割,調整好(hǎo)切割風線,確保切割斷麵(miàn)沒有(yǒu)上述各(gè)種缺(quē)陷。在切割過(guò)程中現場跟蹤,發現問題第一(yī)時間處理。

4.結語

通過充分的準備和嚴格(gé)製定的切(qiē)割(gē)工(gōng)藝,使超(chāo)厚(hòu)板切割取得了一次性成(chéng)功,產品切口質量和外觀都(dōu)達到了工藝要求,切割出了合格的產(chǎn)品零件(見圖10)。

打通了在(zài)現有設備條件下火焰切割超厚鋼板生產工藝,為(wéi)生產同類產品奠定了技術支撐。 (文圖自(zì):廖學勇 )

如果您有機床行業、企業相(xiàng)關新聞稿件發(fā)表,或(huò)進行資訊合作(zuò),歡迎聯係本網編輯(jí)部(bù), 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬(shǔ)切削機床(chuáng)產量(liàng)數據

- 2024年11月 分地區(qū)金屬切削機床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基(jī)本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年(nián)10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切(qiē)削機床產量數據(jù)

- 2024年10月 金屬切削機床產量(liàng)數據

- 2024年(nián)9月 新能源(yuán)汽車銷量情(qíng)況

- 2024年8月 新能源(yuán)汽車產量數(shù)據

- 2028年8月 基本型乘用車(轎車)產量數據