Ti-6Al-4V 鈦合金大直徑(jìng)薄壁螺紋加工(gōng)技術研究

2018-4-27 來源:中國工程物理研究(jiū)院材料(liào)研究所 作者:李建軍 庹 超 田黎明

摘 要: 針對 Ti-6Al-4V 鈦合金大直徑薄壁螺紋車削加工(gōng)存在較大變形,而且中徑值控製嚴格、表麵質量要(yào)求高的情況(kuàng),在加工(gōng)刀具和進刀方式優選基礎上,利用力學分析和模擬仿真手段完成了工裝的優化設計;通過刀具磨損試(shì)驗(yàn)和切屑形(xíng)狀研究,確定了適宜的車削加工工藝參數組合;利用螺紋中徑的檢測結果(guǒ)對比分析,確定了較優的(de)螺紋檢測手段,加工出了合格的螺紋。

關鍵詞: 大直徑螺紋;力學分析;加工(gōng)試驗;中徑檢測

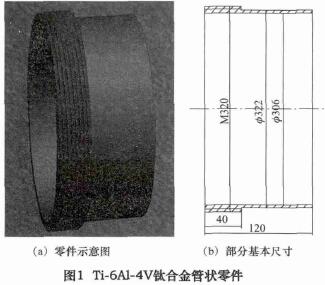

Ti - 6Al - 4V 鈦合金(jīn)薄壁管狀零件如圖 1 所示,零件(jiàn)的螺紋大徑(jìng)為 M320,螺距為 4 mm,壁厚僅(jǐn)為3 mm,徑厚比達到 102,而且型麵的尺寸和輪廓精度(dù)要求較高,螺紋中徑有尺寸控製要求(qiú)。Ti - 6Al - 4V 鈦(tài)合金具有良(liáng)好的塑性和較強的韌性,且導熱性差,屬於難加工材料,薄壁特點使其在加工過程中變形不(bú)易控製。

該(gāi)鈦合金大直徑(jìng)螺紋(wén)加工技術尚(shàng)不成熟,但其價格比較昂貴,需要(yào)對加工工藝進行優化研究,保證生產合格率。對於該薄壁管狀零件螺紋的車削加(jiā)工,本文從力學分析和模擬仿真的角度出發完成工裝(zhuāng)的設計優化,結合刀具(jù)磨損試驗和切屑形狀研究(jiū),獲得了合理的切削參(cān)數組合,並結合螺紋檢測結果選擇了合適的檢測方法。

1 、進刀方式選擇

對於 Ti - 6Al - 4V 鈦合金零件的車削加工,因工件材(cái)料具有良好的塑性,要求刀(dāo)具有足夠的強度和韌性(xìng),螺紋加工采用肯納公司生產的螺紋車(chē)刀 KC5025,特性如表 1 所示。

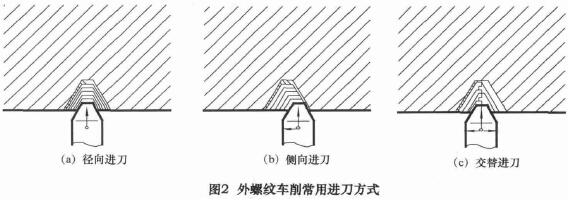

螺紋車削是一種成形車削,由於螺紋車刀與管狀工件成楔形接觸,當切(qiē)削深度增大時,參與切削的(de)切削刃長度大(dà)幅增加(jiā)。主切削(xuē)刃(rèn)和副切削刃同時(shí)參與切削,工件材料的強塑性特征(zhēng)使得摩(mó)擦係數較大,因此該鈦合金管狀外螺紋加(jiā)工的車削條件相對較為惡劣。外(wài)螺紋車削通常采用以下三種進刀方式( 如(rú)圖 2) :

( 1) 徑向進刀: 進刀方式簡單,會(huì)產生 V 型切屑,控製難度較大(dà)。

( 2) 側向進刀: 單側刃(rèn)加工,加工刀刃易磨損(sǔn),使得螺紋(wén)牙型精度較差(chà)。

( 3) 交替進刀: 沿螺紋牙型兩(liǎng)側麵交替進刀,可提高刀具壽命,適用於大螺距螺紋切(qiē)削,且(qiě)需要在數控機床上進行特定程序設計。在大(dà)直徑螺紋加工(gōng)的切削試驗中,采用了徑向進(jìn)刀的(de)方式。

該方式在螺紋車削中最常用,其優點(diǎn)在於(yú):螺紋車刀兩側切削刃所受(shòu)的軸(zhóu)向切削分力(lì)有所抵消,從而可部分地克(kè)服(fú)車削(xuē)中因軸向切削分力導致的偏斜現象(xiàng),並(bìng)能(néng)減小螺紋的牙型誤差。缺點在於: 車(chē)刀的兩側切(qiē)削刃同時(shí)參加切削,兩(liǎng)麵排出切屑會擠在一(yī)起,排屑(xiè)較為困難; 同時螺紋車刀的受力和受熱情況較為嚴重,刀尖(jiān)易磨損; 當吃刀量較(jiào)大時,容易產生“紮刀”現象,既易損壞刀具(jù)又影響螺紋的質量。

因此,在徑向進刀方式的(de)螺紋車削中(zhōng),按照一般的加工工藝原則,吃刀量應逐步遞減,而且針對粗加工(gōng)、半精加、精加(jiā)工進行分階(jiē)段遞(dì)減。由於車刀容易磨損(sǔn),螺紋車削加工中要做到勤測量。

2 、力學分析與(yǔ)工裝設計

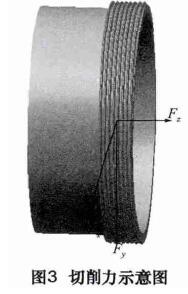

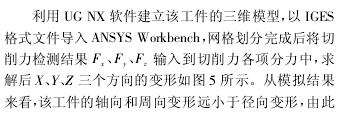

該(gāi)薄(báo)壁管狀螺紋車削加工的切削力(lì)較大,各方向上的分力不一樣。利用切削力在線檢測係統可(kě)檢測(cè)加工過程中 X、Y、Z 三個方向的分力,示意圖見圖 3,結合(hé)有限元仿真分析出該管狀零件的受(shòu)力變形情況,進而通過工裝的優化設計(jì)改善了(le)工件的裝夾情況。

2. 1 螺紋(wén)車削加工(gōng)力學分析(xī)

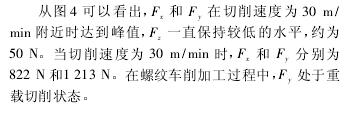

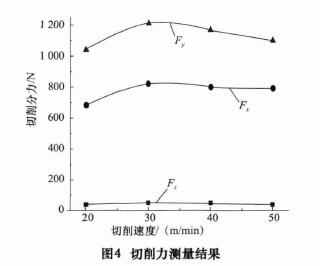

利用牌號(hào) KC5025 螺紋車刀進行切削(xuē)時,多次用到切削深度 0. 3 mm。在(zài)高速切削的情(qíng)況下,切削熱使的該鈦合金工件(jiàn)可能發生(shēng)較為嚴重的氧化現象,且(qiě)加工過(guò)程變得比較困難,因此切(qiē)削速度小於 60 m/min。利用(yòng) Kistler9257B 型號的三向(xiàng)測力儀,得到切深 0. 3 mm,切削(xuē)速度分別為 20、30、40、50 m / min 的條件下的切削分(fèn)力,如圖 4 所示。

可以說明該工(gōng)件加工的徑向內部(bù)支撐作用還不夠。

2. 2 工(gōng)裝設(shè)計(jì)優化

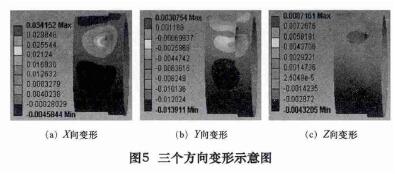

通過力學檢測和加工變形分析得出結論: 該管(guǎn)狀工件的徑(jìng)向變形較大,在加(jiā)工過程中需要對內部支撐進行加強。在實際車削加工中,螺紋一端直徑(jìng)的變形(xíng)量約為 0. 03 mm,對該結論(lùn)有一定(dìng)驗(yàn)證作用(yòng)。優化後的工裝如圖 6 所示,安裝盤口部為圓錐麵,楔形圓環(huán)和壓板(bǎn)一共同(tóng)作(zuò)用,使得工件和楔形圓環的接觸狀(zhuàng)態較(jiào)好,能夠保證螺紋(wén)加工過程中工件(jiàn)徑向受力均勻,且在不同圓周位置時工件受到楔形圓環的支(zhī)撐作用。

原(yuán)有工裝沒有楔形圓環和壓板一,安裝盤口部為圓柱麵,裝夾時工件和安(ān)裝盤直徑(jìng)難免有一定間隙,因(yīn)此會引起殘餘應力和加工(gōng)變形。

圖(tú) 6 中的工裝很(hěn)好地解決(jué)了加工變形問題(tí),工件螺(luó)紋一端直徑變形量減小為 0. 01 mm。

3、 螺紋(wén)車削加工試驗

3. 1 刀(dāo)具磨損試驗

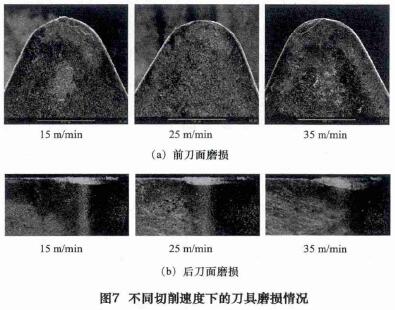

分別選用三種不同的切削速(sù)度( 15 m/min,25 m/min,35 m / min) ,按(àn)已確定的徑向進刀量切削一個(gè)完整的螺紋(wén),然後在掃描電鏡下觀察刀具的磨損。試驗獲得(dé)的刀(dāo)具磨損程度(dù)與切削速度的關(guān)係見圖 7。

從試(shì)驗結果可見,在(zài)刀具材料相同的條件下,隨著切削速度的(de)提高,刀具磨損迅速增大。螺紋實際加工過(guò)程(chéng)中(zhōng)切削速度為 35 m/min 時,刀具壽命大約為一個工件的(de)螺紋加工時間,而切削速度稍微降低時,刀具(jù)壽命得(dé)到提升,螺紋表(biǎo)麵質量有一定提升。對於 Ti- 6Al - 4V 鈦合金的螺紋車削(xuē)加工,選取切削速度30 m / min較為適宜。

3. 2 切屑形狀研究

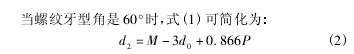

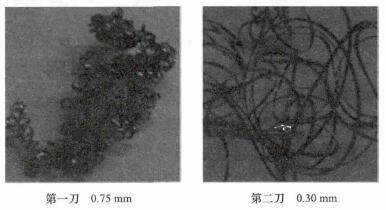

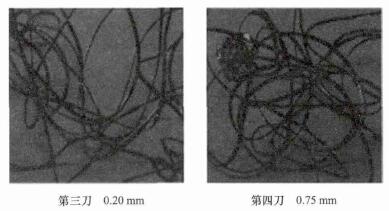

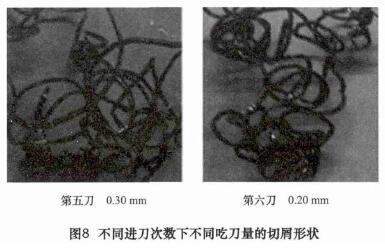

通過 Ti - 6Al - 4V 鈦(tài)合金外螺紋(wén)( M320 mm ×4 mm) 的車(chē)削試驗,依次選(xuǎn)用了吃刀量為 0 . 75 mm、0. 30 mm、0. 20 mm、0. 15 mm、0. 10 mm、0. 075 mm 等多次走刀完成螺紋加工(gōng),圖 9 為在不同吃刀量下的切屑形狀。

可以看出,隨著進刀次數的增加而吃刀量的減小,切屑的變形量先減小後增大。而且當切屑變形較小時,V 形切屑的兩側出現較大的不(bú)均勻變形。

因此,該(gāi)管狀工件的螺紋(wén)加工吃(chī)刀量選用原則為:粗加工吃刀量(liàng) > 0. 30 mm,精加工吃刀量 < 0. 15 mm。通過刀具磨損試驗和切屑形狀的研究,確定了該管狀工(gōng)件(jiàn)螺紋車削切(qiē)削參數組合為: 精車切削(xuē)速度 30m / min,吃刀量為 0. 10 mm,保證了車削加工效(xiào)率(lǜ)的同時,提高了螺紋加工表麵質量。

4 、螺紋檢測方法

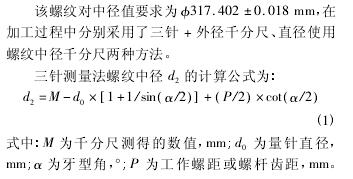

三針(zhēn)測量時,將 3 根直徑相等、尺寸合適的量針放置在梯形螺紋兩側對應的螺旋槽中,用千分尺(chǐ)測量兩邊量針頂點之間的距離 M,再由式( 2) 換算出螺紋中徑值 d2。量針直徑不能過大,必須保證量針截麵與梯形螺紋牙(yá)側相切,量(liàng)針直徑過小則(zé)會使量針陷入牙槽中。

對於螺紋(wén)牙型角是 60°的梯形螺紋,量針直徑d0的最(zuì)佳值為 d0= 0. 577,P = 2. 308 mm。

在多件該管狀工(gōng)件外螺紋加工完成後(hòu),利用(yòng)三針+ 外徑千分尺、直徑使用螺紋中徑千分尺(chǐ)兩(liǎng)種方法進行測量,並用高精度三坐標測(cè)量機進行複測。其(qí)中四組測量結果如表 2 所示(shì)。該(gāi)螺紋檢(jiǎn)測(cè)實驗表明: 三針加外(wài)徑千分尺測量的中徑尺寸誤差較小,而直接(jiē)用螺紋中徑千分尺測量的中徑尺寸誤(wù)差較大,其誤差達(dá)到 0. 01 mm。因此,選用三針加外徑千分尺(chǐ)測量的方法較(jiào)為合理。

5 、結語

通過對 Ti - 6Al - 4V 鈦合金大直徑螺紋加工工藝的研究,得出以下結論:

( 1) 選 用 硬 度 和 韌 性 兼 容 的(de) 塗(tú) 層 螺 紋 車 刀KC5025,並采用徑向進刀(dāo)的方式進刀。

( 2) 利用切(qiē)削力檢測和有限元仿(fǎng)真分析手段,優化了工裝設計,將螺紋(wén)加工過程中直徑變形量從 0. 03mm 減小到 0. 01 mm。

( 3) 螺紋車削加工適宜切削速(sù)度為 30 m/min,粗加工吃刀(dāo)量 > 0. 30 mm,精加工(gōng)吃刀量(liàng) < 0. 15 mm。

( 4) 螺紋檢測手段中,三針法測量的(de)精度比(bǐ)直接使用螺紋中徑千分尺測量的精度高。

投稿箱:

如果您有機床行業、企業(yè)相關新聞稿件(jiàn)發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞稿件(jiàn)發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業數據(jù)

| 更(gèng)多

- 2024年11月 金屬切(qiē)削機床產量數(shù)據

- 2024年11月 分地區金屬切(qiē)削機床產量數據

- 2024年11月(yuè) 軸承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車(chē))產量數據

- 2024年11月 新能(néng)源(yuán)汽(qì)車產量數據

- 2024年11月(yuè) 新能(néng)源汽車銷量(liàng)情況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金屬切削機床產量數據

- 2024年10月 金屬切削(xuē)機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型(xíng)乘用車(轎車)產量數據

博文選萃

| 更多

- 機械加工過程(chéng)圖示

- 判斷一台加工中心精(jīng)度的幾種辦法

- 中(zhōng)走絲線切割機床(chuáng)的發展趨(qū)勢

- 國產數控係統和數控機床何去何從?

- 中國的技術(shù)工人都(dōu)去哪裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機械行業最新自殺性營(yíng)銷,害人害己!不倒閉才(cái)

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國人沉默。製(zhì)造業(yè)的騰飛,要從機床

- 一文搞懂數控車床(chuáng)加工刀具補償功能

- 車床鑽(zuàn)孔(kǒng)攻螺紋(wén)加(jiā)工方(fāng)法及工裝設(shè)計

- 傳統鑽削與螺旋銑孔加工工藝(yì)的區(qū)別