摘 要: 為高效加工(gōng)出(chū) B114. 66X1. 5875 - 7h 15°/30°鈦(tài)合金(jīn)材料的外螺紋,通(tōng)過研究,本文介紹一種特殊鋸齒形螺紋刀片的設計方法和過程。通過分析,該方法能達(dá)到鋸齒形螺紋零件加工(gōng)工藝要求。具體做法是: 采用 UG 建立刀片模型,用(yòng) VERCUT 驗證加工螺紋形狀合理性,再(zài)用(yòng) DEFORM 仿(fǎng)真加工驗證刀具切削性能。

關鍵詞: 鋸齒形螺紋 加工刀片 UG VRICUT DEFORM

引言

隨(suí)著(zhe)全(quán)球化趨勢的加快,我(wǒ)國機械製造技術也得到了高速發展。在數控機床、刀(dāo)具、夾具、檢具和切削(xuē)工件組成的切(qiē)削係統中,刀具扮演著非(fēi)常重要的角(jiǎo)色,其功能和質量直接決定了機械製造的水平,是提高生產效率和產品精度的重要因素[1]。

機械零件(jiàn)有很多種連接方式(shì),但最常見還是螺紋連接(jiē)[2]。因此,在機械零件中,螺紋加工是(shì)很常見(jiàn)的工藝過程。加工螺紋的方(fāng)法有攻(gōng)絲、銑削、車削、磨削等,其中車削螺紋最為常見,且不可替(tì)代。車削加工高質量或特種螺紋需要高(gāo)精(jīng)度的切(qiē)削刀(dāo)具。目前我(wǒ)國使用最多的是三角形螺紋刀片,它能夠加工一般材料(liào)的(de)普通標準螺紋。但加工像鈦合金材料、非標準的鋸齒形螺紋,還需要開發不同功能的螺紋加工成型刀具。本(běn)文將研究和設計一種非標的鋸齒形螺(luó)紋刀片來加工鈦(tài)合金材料的 B114. 66X1. 5875 - 7h 15°/30°外螺紋。

一、鋸齒形螺(luó)紋(wén)刀片設計

( 一) 鋸齒形螺紋刀片加工對象分析

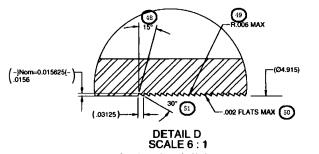

本鋸齒形螺紋刀片的設計,是針對美國哈裏伯頓公司石油機械某係列零件(jiàn)的加工為案(àn)例(lì)而進行的,該零件有(yǒu)非標(biāo)準的鋸齒形螺紋,零件圖局部放大如圖 1所示。該零件經過換(huàn)算後的(de)鋸齒螺紋的尺寸為B114. 66X1. 5875 - 7h 15°/30°。

圖 1 產品設計的局部放大圖

( 二) 特殊鋸齒形螺紋刀片結構設計

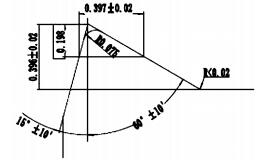

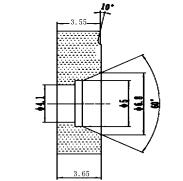

對 B114. 66X1. 5875 - 7h 15°/30°鋸齒形螺紋,可(kě)以采(cǎi)用數控車削的方式(shì)加工(gōng)。由於該螺紋的非標(biāo)準性,加(jiā)工所使用的螺紋刀具(jù)所需數(shù)量少,製作難度大,沒(méi)有生產廠家(jiā)提供或(huò)願意開發這種刀(dāo)具。因此,需要對本案例中零件加工所需要的鋸齒(chǐ)形螺紋刀片(piàn)根據 GB /T13576. 1 - 2008 標 準,可 以(yǐ) 計 算 出B114. 66X1. 5875 - 7h 15°/30°非標準鋸齒形螺紋(wén)的刀片牙形尺寸[3 - 4]。該米製鋸(jù)齒形螺紋刀片牙形尺寸計算結果如圖 2、圖 3、圖 4 所示。

圖 2 鋸齒形刀片主視(shì)圖

圖 3 前刀麵(miàn)局部放大圖

圖 4 鋸齒形刀片的側視圖

二、刀片三維模型的建(jiàn)立

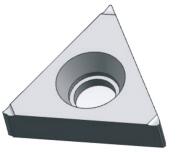

通過 UG 軟件可以建(jiàn)立起(qǐ)特殊鋸齒形螺紋刀具的三維(wéi)齒廓,並采用參(cān)數化建(jiàn)模為(wéi)後續(xù)刀片尺寸的優(yōu)化提供便利。建立起來的刀(dāo)片實體模型將導出為. stl文件,提供給 Vericut 仿真作為切削的刀具模型。三維實體模型如圖( 5) 所示:

圖 5 鋸(jù)齒形螺紋刀片三維(wéi)模型

三、Vericut 仿真加工

( 一) 仿真的準備

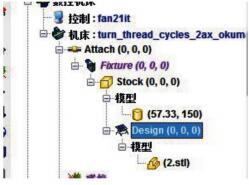

利用 Vericut 仿真在設置毛坯模型時,可以通(tōng)過(guò)文件導入( . stl) ,也可以在軟(ruǎn)件中建立回轉體零件。注意(yì),一定要把 Design 中導入零件設計三維(wéi)圖[5],這(zhè)將為後續的比較做好準備。如圖( 6) 所示:

圖6 模型設計

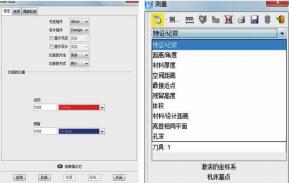

在刀具管理器中設置螺紋(wén)刀具時,由於 Vericut自(zì)帶刀 具 庫 中 沒 有 特 殊(shū) 角(jiǎo) 度 的 鋸 齒形螺(luó)紋刀片( B114. 66X1. 5875 - 7h 15°/30°的加工刀片) ,就需

要把三維軟(ruǎn)件已經做好的三維刀(dāo)片導入(rù)到 vericut中,作為仿真加工刀具,如圖( 7) 所示(shì):

圖 7 特(tè)殊鋸齒形螺(luó)紋刀片導入

( 二) 特殊鋸齒形螺紋加工

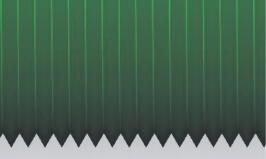

除(chú)要注意到上麵所述(shù)事項外,還需要把機床、控製係統、加工坐標係(xì)、工作偏置、程序等(děng)設(shè)置(zhì)好,再運行程序[6]。加(jiā)工出的螺紋(wén)如圖( 8) 所示:

圖 8 仿真加工出的鋸齒形螺紋

( 三) 螺紋齒形檢測和對比

在分析時,打開自動比較命令,設置(zhì)好(hǎo)各項參數,然後把 Design 中設計模型顯示出來和仿真加工零件進行自(zì)動比較,就能(néng)判斷(duàn)所設計的螺紋(wén)刀片(piàn)是否正確。也可以通過測量方(fāng)式,對所(suǒ)加工螺紋齒形進行測量。如果所(suǒ)測齒形和設計要求有偏差,那麽就返回UG 中修改刀片(piàn)的尺寸。重複上麵的加工過程,直(zhí)到加工出和(hé)設計要求一致的螺紋。兩種檢測螺紋方法如圖 9 所示:

圖 9 兩種檢測螺紋尺寸方法

四、基於 Deform 對刀具性能分析(xī)

( 一) deform 軟件

DEFORM 軟件係列是 SFTC 公司采用有限元法對金屬成型和加工過程進行仿真的軟件,該軟件能夠(gòu)根據刀具的幾何形狀、進給速(sù)度、切(qiē)削速度、切削深度和冷卻形式來預測(cè)切屑的形成過程、切削力大小(xiǎo)、切削溫度高(gāo)低、刀具磨損形(xíng)式等參數(shù)[7]。與直接實驗方法相比,該方法費用少,耗時短,在考慮多因素時(shí)其優勢尤為顯著(zhe)。

( 二) 預處理設置

工作條件的設定: 選擇機械加工類型為車(chē)削,單位標準 SI; 切削速(sù)度 500m /min,背(bèi)吃刀量 0. 2mm,進(jìn)給量 0. 18mm /r; 設定(dìng)環(huán)境(jìng)溫度 20℃ ; 工件接觸屬性:摩擦係數 0. 6 和熱導率 45; 刀具材料選擇 YT 類硬(yìng)質合金 刀 片,主 要 成 分 是 WC,刀具劃分(fèn)網格(gé)數為30000; 工件屬性(xìng)為塑(sù)性,材料為鈦合(hé)金,工件劃分網格數為 50000; 總共運算步數為 2000 步,存儲增量為每 50 步存一次; 刀具設置為剛(gāng)體; 然後檢測(cè)和生成DB 文件; 運行 DB 文件完成模(mó)擬(nǐ)切削運算[8]。

( 三) 仿真結(jié)果和分析

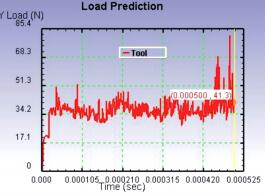

仿真切削過程中,切削溫度、應(yīng)力應變都將發生變化[9]。圖( 10) 所示是主切削(xuē)力( 縱軸) 隨著切削進行在時間( 橫軸) 上變化的規律: 隨著刀具逐漸切入工件,切削力逐漸上(shàng)升,在開始接(jiē)觸的很短範圍內(nèi),切(qiē)削力迅速升高,之後(hòu)隨(suí)著切削的進行切(qiē)削力逐漸穩(wěn)定。

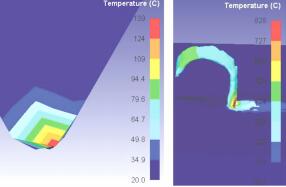

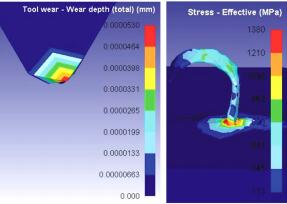

圖( 11) 是(shì)刀具切削的溫度分布圖,可(kě)以看出溫度的最(zuì)高點(diǎn)在刀尖部分,最高溫度 139 度; 圖( 12) 是工件溫度(dù)分布圖,其最高溫度(dù)點在鐵(tiě)屑和工件體分離處,最高溫度是 828 度; 圖( 13) 是(shì)刀具磨損(sǔn)分布(bù)圖,磨損量最高值是在刀尖處; 圖( 14) 是工件應力分布圖,應力在刃(rèn)前區域(yù)分布最為(wéi)複雜。

圖10 主切削力隨時間(jiān)變化曲線圖

圖 11 刀(dāo)具溫度分布 圖 12 工件溫度分布(bù)

圖 13 刀具磨損分布圖 圖 14 工(gōng)件應力分(fèn)布圖

五、結束語

前述方法和過程所設計的特殊鋸齒(chǐ)形螺紋刀(dāo)具,有效地縮(suō)短刀具開發周期且節省了大量的開發費用。采用 DEFORM 仿(fǎng)真加工,可(kě)以得到實際切削試驗法(fǎ)難以直接測量的狀態變(biàn)量,如工件和刀具(jù)的切削(xuē)力分(fèn)布、切削溫度分布(bù)等參數。通(tōng)過仿真也能更好地評(píng)價切削加工過程,為進一(yī)步優化刀(dāo)片設計打下良好的基(jī)礎。

如果您有機床行業、企業相關新(xīn)聞稿件發(fā)表(biǎo),或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床(chuáng)產量數據

- 2024年11月 軸承出口情況

- 2024年11月(yuè) 基本(běn)型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年(nián)8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據