本文通過對影響氣缸加工質(zhì)量(liàng)的原因進行分析(xī),討論了在機(jī)械(xiè)加(jiā)工過程中引起這些原因的要素及解決辦法,對深孔加工(gōng)及(jí)孔口螺紋加工引起質(zhì)量問題的現象,包括振刀、加工表(biǎo)麵質量差等,從刀具的選用、參數設定(dìng)、及時排屑方(fāng)麵做(zuò)了具體分析說明(míng),得出適合的加(jiā)工條件及合理的加工(gōng)方法。

1 、零(líng)件(jiàn)技術難點(diǎn)分析

1.1 零件材料難加(jiā)工

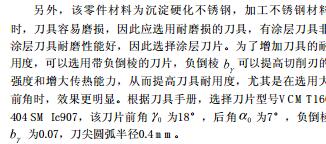

氣缸材料為15-5PH馬(mǎ)氏體沉(chén)澱硬化不鏽鋼,該鋼在時(shí)效過程中析出碳化(huà)物和金(jīn)屬間化合物產生(shēng)沉澱硬化,具有很高的(de)強度和綜合力學性能。15-5PH韌(rèn)性大,易產生粘附現象,形成積屑瘤,表麵加工硬化現象尤為突出,不易斷屑,對刀片(piàn)的材質和槽型提出很高的要求。另外,零件(jiàn)內孔尺(chǐ)寸及表麵(miàn)粗糙度要求非(fēi)常高,零(líng)件剛性相對較差,加(jiā)工難度大。

1.2 深孔加工難度大

零件主體結構為深孔結構,該孔深徑比超過5,刀杆細長(zhǎng),刀具剛度低,並且刀(dāo)杆直徑與孔徑差別較小,刀具(jù)與零件(jiàn)孔間間隙很小,不利於排屑(xiè),刀具剛度及排屑問題是影響加工質量的兩個重(chóng)要因素。

1.3 尺寸、形位公差要求高

1.4 零件剛性差

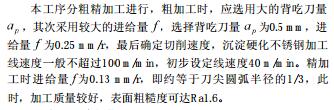

由於零(líng)件的左端有一處凸台,該凸(tū)台的存在為零件的裝夾帶(dài)來了極大的不便,在加工(gōng)零件的右端時,隻能夾持(chí)零件凸台左(zuǒ)端,使零(líng)件右端懸出過長,影響零件剛度,從而影響零件孔口螺紋的加工質量。

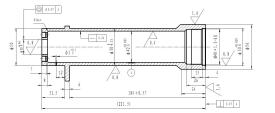

圖1 零件結構(gòu)示意圖

2 、擬定(dìng)工藝方案

零件加(jiā)工采用(yòng)粗加工、半精加工、精加工的思路。針(zhēn)對孔的結構以(yǐ)及尺寸(cùn)精度,孔的加工采用如下加工方法:先用加長(zhǎng)鑽頭粗鑽孔,並用平(píng)底鑽頭擴孔至φ40 mm,然後精鏜孔至尺寸φ41.8 mm,最後磨孔至最終尺寸,工藝路線見圖2所示。由(yóu)於孔車削為深孔加工,加工難度較大,因此孔與孔口各尺寸(包括螺紋)不宜一次裝夾加工,因此采用(yòng)工(gōng)序分散的工藝路線。在加工孔及螺紋(wén)時,由於零件懸(xuán)出過長,剛性較差,加工時用中心架進行輔助支撐定位,磨削深盲孔時也(yě)采用卡盤夾緊,需(xū)每件找正右端中心架(jià)輔助定位的裝(zhuāng)夾方式,可以(yǐ)較好地解決零件剛(gāng)性差(chà)的問題,提高加工質量。

圖2 工藝路線(xiàn)

3 、車削加工

3.1 加工前技術準備

氣缸主要加(jiā)工工序為數控(kòng)車削φ42孔至尺寸φ41.8(半精加工)、孔口螺紋車削加工以及磨削φ42孔(精加工),φ42孔(kǒng)半精加工及精加工工序屬深孔、盲孔加工,這幾道主要工序車削時,氣缸處(chù)於懸伸狀態,尾端用中心(xīn)架輔助支撐,避免零件在懸(xuán)伸(shēn)過長時,造成剛性下降,在切削過程中引起零件變(biàn)形,發生切削(xuē)振動。

刀具在切削工件時發生振(zhèn)動需要有下麵三個條件同時存在:①包括刀具在內(nèi)的工藝係統剛性不足,導致其固有頻率低;②切削產生了(le)一個足夠大的外激力;③這個外激力的(de)頻(pín)率與工藝係統的固(gù)有(yǒu)頻率相同,產生共振。

可以從四個方麵考(kǎo)慮減振(zhèn):①降低切削力;②提高工藝係統剛性;③提高刀具係(xì)統的剛性;④刀具減振(zhèn)即使用減振刀具。

(1)孔(kǒng)加工工序。

a、刀片的選擇。

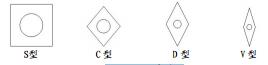

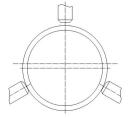

本工序為內孔加(jiā)工,在選擇(zé)刀片時首先選擇刀片形(xíng)狀,根據刀(dāo)片形狀(刀片可以分為S型、C型、D型、V型刀片(piàn)如下(xià)圖(tú)所)可知刀尖角越小,切(qiē)削力越小,刀具強度越差,為了(le)減小切削力,本工(gōng)序選擇V型(xíng)刀片。

3 刀具形狀示意簡圖

然後,合理選擇刀片的前角,適當的增大前角 1/0 ,能減少切削變形和(hé)摩(mó)擦,從而將低切削(xuē)力、切削溫度,改善加工(gōng)質(zhì)量,抑製積屑瘤等。但前角過大會削弱刀刃的強度和散熱能力,易造成崩刃(rèn),選擇18°前角(jiǎo)。

b、刀杆的選(xuǎn)擇(zé)。

選擇刀(dāo)杆首要考慮的是刀杆剛性,盡量加大刀杆直徑,由於氣缸孔(kǒng)徑φ41.8 mm,選(xuǎn)擇直徑為φ32 mm的刀杆,可加工最小孔徑為φ40 mm。選擇刀杆時,還要考慮主(zhǔ)偏角的選擇,刀杆主偏角越接近90°,徑向切削(xuē)力(lì)越小,切削時越不(bú)容易產生切削振動。這裏選擇S32T SVQCR-16刀杆,主(zhǔ)偏角107.5°。

c、參數設(shè)置。

d、加工工步(bù)細化。

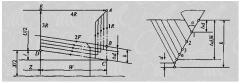

由於該孔為平(píng)底孔,且刀杆直(zhí)徑大於孔直徑的的一半,刀具無法過中心,因此無法完成對孔底的加工,如圖(tú)4所示(shì)。當刀(dāo)具沿零件徑向移動到最大範圍時,刀具刀尖仍然無法對孔底進行(háng)完全切削。

圖4 零件與刀具關係圖

為了解決這(zhè)個(gè)問題,需要細化工藝路線(xiàn),采取(qǔ)孔底與孔徑(jìng)分開(kāi)加工的方法(fǎ),首先加工(gōng)φ41.8孔時,在距孔底(dǐ)2 mm範圍內不加工,距孔底(dǐ)2 mm範(fàn)圍內用另一把刀具加工。加工孔時所用刀具刀杆直徑為(wéi)φ32,加工孔底所用刀具刀杆直徑為(wéi)φ25,因此加工時可以順利的加工孔(kǒng)底部端麵,而不會產(chǎn)生幹(gàn)涉。由於孔底部加工範(fàn)圍較小,去除餘量也小,因(yīn)此切削(xuē)力小,不易產生振動(dòng)。

(2)螺紋加工工序。

內(nèi)螺紋采用數控車削加(jiā)工,選(xuǎn)擇塗(tú)層刀片。螺紋車削進刀方式有兩種(zhǒng),一種為直進切入法和單向切入(rù)法。

a、直進切(qiē)入法。如圖5所示,切削時左(zuǒ)右刀刃同時切削、產生的V形鐵屑(xiè)作用(yòng)於切削刃口會引起(qǐ)彎曲(qǔ)力較大。加工時(shí)要求切深小,刀刃鋒利。適用於一般的螺紋切削,常用於螺(luó)距4 mm以下的(de)螺紋切削 。

b、單向切入法。圖6所示,此切人法切削刃承受的(de)彎曲壓力小,狀態較穩定,成屑形狀較為有利,切深(shēn)較大,側向進刀時,齒間有(yǒu)足夠空間排出切屑。常用(yòng)於加工螺距4 mm以上(shàng)的不鏽鋼等難加工材料或剛性低易振動(dòng)的工件的(de)螺紋 。

圖5 直進切入法 圖6 單向(xiàng)切入法

程序編製(zhì)采用固(gù)定螺紋循環編程,螺紋編程指令有G32、G76、G92,一般螺(luó)紋(wén)常用G92編程,G92編程采用的進刀方式為直進切入法。

3.2 實際加工時出現的問題及解決措施

(1)孔加工。

a、加工時存在問題

在試切(qiē)削過程中,仍然出現了切削振動(dòng)的現象,孔(kǒng)表麵局部有振刀紋(wén)。具體現象為:當零(líng)件加工軸向長度為(30~40)mm時,開(kāi)始振刀,且振刀紋路逐漸加深。零件孔(kǒng)內有大量切屑不能(néng)及時(shí)排出(chū),將刀具退出後,有切屑纏繞在刀(dāo)尖處。根據這種現象分析,切(qiē)屑纏繞在刀具(jù)上,尤(yóu)其(qí)是刀尖部位,會阻礙刀具的切削運動,影響刀具的鋒利程度,從而增加切削力,產生切削振(zhèn)動。

b、解決措施。

要保證(zhèng)刀具鋒利,減少切削力,減小振動,就要保證(zhèng)切屑的順利排出,要想讓切削自(zì)然排出,就必須有足夠的(de)排屑空間,受零件結構限製(zhì),自然排屑比較困難,簡單有效的解決辦法就是及時地手動排屑,也就是每加工一定的範圍,暫停加工,將刀(dāo)具退出零件,手動排屑。手(shǒu)動排屑雖然操作起來比較簡單,但是比較(jiào)耗時,加(jiā)工效率低(dī)下(xià)。因此,需要合理的安排手動(dòng)排屑的次數,既要保證加工質(zhì)量,又要保證加工效(xiào)率。通過試驗對比,每加工(50~80) mm時,退一次刀,清理切(qiē)屑,無(wú)振(zhèn)刀現象,零件表麵加(jiā)工質量良好(hǎo),又能保證加工效(xiào)率。精加(jiā)工時也采取上述方案,分段加工,每加(jiā)工一段就暫停程序,清理孔內切屑,待清理幹淨後,再進行下(xià)段加工。按上述要求進行加工,車削時未(wèi)出現振刀現象,加工質量良好,尺(chǐ)寸符合(hé)工藝要求,孔(kǒng)表麵粗糙度也符合要求,無振刀紋(wén)出現。

(2)螺紋加工。

a、存在問題及原因分析。

加工螺紋時同樣出(chū)現了振刀及(jí)零件(jiàn)表麵質量差的現象,究(jiū)其原(yuán)因(yīn)應是零件剛性(xìng)不足,加工(gōng)時采用左端卡盤裝(zhuāng)夾定位,右端中(zhōng)心架輔助定位。采用中心架輔助定(dìng)位時,可以在一定程度(dù)上提高零(líng)件剛(gāng)性,但由於受(shòu)力不均,仍然不能承受過大切削(xuē)力,因為(wéi)中心架定位時會試圖使中心(xīn)架中心與零件中心重合,但(dàn)在實際加工過程中不可避免的存在

誤差,呈現偏心狀態(如圖 7所示),如果零件受力過大(dà),容易使零件(jiàn)變形,產(chǎn)生(shēng)振動。

圖7 中心架輔助定位示意圖

b、解(jiě)決措施。

為了減小切削力,消除振動,可從采取的進刀方式以及切削參數進行(háng)調整,首先對車削螺紋的程序進行(háng)分析,數控加工中,程序的編(biān)製是否合理,直接影響零件的加工質量。該程序采用(yòng)G92固定循(xún)環編程。螺紋加工的三個指令都各有優缺點。G32編程時,為了方(fāng)便編(biān)程,一般采用直進式切削方法。由於兩側刃同時工作,切削力較大,而且排屑困難,因此在切削時,兩切削(xuē)刃容易磨損(sǔn)。在切削螺距較大的螺紋時,由於切削深度較大(dà),刀刃磨損較快,從而造成螺紋中徑產生誤差;但是(shì)其加工的牙型精度較高,因此一般多(duō)用於小螺距螺紋的(de)加工。由於其刀具(jù)移動、切削均靠編程來完成,所以加工程序較(jiào)長;由於刀刃容易磨損(sǔn),所以加工時要做到勤測量 。G92固定循環的進刀方式也(yě)是直進式(shì),其加工效果(guǒ)與G32類似,切削(xuē)力較大。

G76螺紋切削複合循環,一般采用斜進式切削方法如圖7所(suǒ)示。由於為單側刃加工(gōng),加工刀刃容易損傷和(hé)磨損,使加工(gōng)的螺紋麵不直,刀尖角發生變化,造成牙型精度較差。但由於其為單側刃工(gōng)作,刀具負載(zǎi)較小,排屑容(róng)易,並且切(qiē)削深度為遞減式,因此此加工方(fāng)法可以較好的解決振動的問(wèn)題 。

圖8 G76螺紋切削複合(hé)循環

因(yīn)此(cǐ),若將原來的G92固定循(xún)環改為G76複合循環,應能較好的解(jiě)決振動問題,G76循環中參數設(shè)置為最小切深為0.05mm,機床(chuáng)轉速調整為(wéi)400 rpm,切削運動平穩,加工質量良好(hǎo)。

4、 磨削加工

4.1 磨削加工難點

15-5PH材料(liào)導熱性差,具有韌、軟、粘(zhān)等特性,磨削中切(qiē)削阻力大,冷(lěng)卻液不易加注噴射到加工表麵時,磨屑及磨粒不(bú)能被及時衝走(zǒu),磨輪與(yǔ)工(gōng)件徑向與軸(zhóu)向接觸間的磨削區域產生的瞬間磨削(xuē)熱不能迅速傳遞擴散;另外,材料的線膨脹係數高,砂輪的磨削鋒刃極易被磨(mó)屑粘堵,致使砂輪的“自銳性(xìng)”顯(xiǎn)得很差,零件表麵粗糙度不易(yì)保證。

4.2 加工對策(cè)

(1) 砂輪(lún)的選用。單晶剛玉磨料具有良好的多棱切刃,並有較高的硬度(dù)及(jí)韌性,磨削時磨屑相對白剛玉磨粒不易粘堵,利於改善磨削過程(chéng)中的材料不(bú)利因素,增強工藝性,減小磨(mó)削熱、材料(liào)熱膨脹中的(de)加工變形、尺寸不穩等缺陷,並提高生產效率,降低(dī)表麵粗糙度(dù),因(yīn)此選用單晶剛玉(yù)磨料,具體選用牌號如下:P 40×40×16 SA 120 L

(2) 砂輪的修整。磨削過(guò)程中砂輪極易被磨屑粘堵變鈍,會使加工表麵產生直線度(dù)、圓柱度、尺寸不穩誤差以及磨削波紋、磨削劃痕、磨削噪音等加工缺(quē)陷,因此必須(xū)及時(shí)正確修整砂輪,保持砂(shā)輪切(qiē)削時的微刃等高性能和(hé)鋒利棱角,以利於磨削過程順利(lì)進行。

(3) 確定合理的磨削方(fāng)法。磨削分粗精磨進行加(jiā)工,粗(cū)磨(mó)去除總(zǒng)餘(yú)量的9/10,即0.18 mm左右,精磨去除0.02 mm左右的餘(yú)量(liàng)。精磨後要(yào)進行光整加工,光整加工可(kě)以起到(dào)對孔中局部點或段(duàn)的修整,使得整個孔的精度都能達到設(shè)計要求。

(4) 零件的充分冷(lěng)卻。加工中除(chú)利用φ20小孔按常(cháng)規(guī)法(fǎ)加注冷卻液外,還需對冷卻裝置予以(yǐ)改製,改製的措施是:在原外圓磨具的冷(lěng)卻噴嘴處,重新裝置蛇形金(jīn)屬軟管,並固緊與磨頭座部位使之與磨頭砂輪一起往複運動,冷卻液有效澆注噴(pēn)射於(yú)磨削區域,及(jí)時衝刷磨屑、磨粒,改善散熱條件,降低磨削溫度(dù),減少加工變形,穩定尺寸。

4.3 磨削效果(guǒ)

按上述的注意事項進行磨削,零件的各項技術指標、尺寸精度可以滿足設計要求,尺寸穩定。

5 、結論

通過理論(lùn)分析(xī)以及小批量零件試製,對於氣缸(gāng)類深孔加工可以通過粗鑽、半精車、磨削的加工(gōng)工(gōng)藝路線進行加工,加工時隻要(yào)做(zuò)到選擇合適的車削刀具、磨具(jù),設置合理的車削、磨削參數,並配合及時有效的(de)排屑、冷卻(què),就可以保證零(líng)件的加工質量,滿足設(shè)計意圖。螺紋加工要選擇合理的進刀方式,采用合理(lǐ)的數控程(chéng)序編製方法,設置合理的切削參數。通過本文的分析,為以後該類零件的加工提供了(le)經驗。

如果您有機(jī)床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬切削機床產(chǎn)量數據

- 2024年11月 分地區金(jīn)屬(shǔ)切削機(jī)床產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基(jī)本型乘用車(chē)(轎(jiào)車(chē))產(chǎn)量數據

- 2024年11月 新能(néng)源汽車產量數據

- 2024年(nián)11月 新能源汽車(chē)銷量情況

- 2024年(nián)10月 新能(néng)源汽車產量數據

- 2024年10月 軸(zhóu)承出(chū)口情(qíng)況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月 金屬切(qiē)削機床產量數據

- 2024年9月 新能(néng)源汽車銷量情(qíng)況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月 基本型乘用車(轎車)產量數據(jù)