數車加工普通多線螺紋(wén)的(de)研究

2017-7-14 來源:寧波大紅鷹(yīng)學院 作者:蔡誌蘭

摘 要:以往采用普通車床加工多線螺紋的工藝(yì)過程比較複雜,後來隨著數控車床的問世,多線螺紋的加工(gōng)精度和加工效率得到了(le)大大(dà)提高(gāo),因此數車加工普通多線螺(luó)紋被廣泛地應用到(dào)了實際生產工作(zuò)當中。而在數車加工普通多線螺紋(wén)的過程(chéng)中,某些重要操作環節是否合理直接關係著螺紋加工精度(dù)。 本(běn)文(wén)以 FANUC 數控係統的數車為例,對(duì)數車加工普通(tōng)多線螺紋的相關技巧進行了研究,希望對這方麵工作有一定助益。

關鍵詞:數控車床;數車;多線螺(luó)紋(wén);研究

很多機械產品的零件(jiàn)上都帶有螺紋,螺(luó)紋的主要作用是連接固定、傳遞動力及減速(sù)運動。多線螺紋的特點是各螺旋線均沿軸向等距(jù)離分布,而影(yǐng)響螺(luó)紋的精度和使用壽命的是最大因素是等距誤差。普通車床加工多線螺紋不但過程複雜,並且螺紋在分線過程中極易出(chū)現誤差,從而導致加工精度降低。而(ér)利用數車加工不但可(kě)以簡化加(jiā)工過程,提高加工效率,更能夠有效提高加工精度。不過,數車在加工普通(tōng)多線螺紋的過程中同樣也麵臨著(zhe)一些問題,隻有正確(què)地選擇及使(shǐ)用刀具,確定合理的參數,選用合理的編程指令,才能夠進一步提高(gāo)加工效率(lǜ)和精度。以下筆者就以 FANUC 數控係統的數車為例來談談數(shù)車加工普通多線螺紋的相關技巧。

一、車刀的選擇及刃磨

( 一) 車刀選擇

目前在數車加工普通多線螺紋的過程(chéng)中,比較常用的螺紋車刀材質主要有兩種,一種是高速(sù)鋼,這種材質的車刀比(bǐ)較適用於進行塑性材料的車削;另一種是硬質合金,這種材質的車(chē)刀比較適用於進行脆性材料的車削(xuē)。一般對於 45# 圓鋼材料來說最宜選用的車刀是 YT15 硬質合金車刀,這(zhè)種車刀具有較強的通用(yòng)性,利用它來進行數車多(duō)線螺紋加工(gōng)既可以粗加工,也能夠滿(mǎn)足精加工的要求[ 1 ]。

( 二) 車刀刃磨在刃磨方麵,高速鋼(gāng)材質的螺紋車刀的刃(rèn)磨以選用 80# 氧化(huà)鋁砂輪為佳,磨刀(dāo)時(shí)壓力應比普通車刀小(xiǎo),為避免刀(dāo)尖退火(huǒ),若感到發熱發燙應及時以水(shuǐ)冷卻。而硬質合金材質的螺紋車刀的刃磨應注意操作順(shùn)序,即先粗磨刀頭(tóu)後部(bù),再刃磨(mó)兩側麵,這樣能夠(gòu)避(bì)免刀尖爆裂等問(wèn)題;精磨時則應注意調節好壓力,避免(miǎn)因(yīn)壓力過大而將刀片震碎,同時還(hái)要

避免驟(zhòu)冷驟(zhòu)熱,以免損壞刀片[ 2 ]。

二、螺紋各參(cān)數的確定

( 一) 解讀(dú)標注

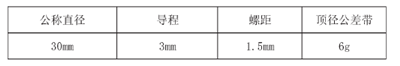

該螺紋的(de)標注參數如(rú)表 1 所(suǒ)示。

表 1 螺紋標注參數表

( 二) 螺紋大徑(jìng) 、中徑及小徑

經過計算和查表得出,螺(luó)紋的大徑(jìng)尺寸 =30- 0.13×1.5=29.805mm,上偏差為(wéi) - 0.032mm、下偏差為 - 0.268mm;中徑尺寸 =30- 0.64951.5=29.026mm,上偏差為 - 0.032mm,下(xià)偏(piān)差為 - 0.182mm;小徑 =30- 1.31.5=28.05mm。

三、切削用(yòng)量的確定

1)背吃(chī)刀量。在確定背吃刀量之時,需要(yào)參(cān)考工(gōng)件及刀具材料的硬度和強度,且每(měi)次進給背吃刀(dāo)量應依(yī)次遞減,這點對於初學者(zhě)來說(shuō)往(wǎng)往是一個較大的難點,需要有豐富的經驗才能夠把握好。2)主軸轉速。在(zài)對多線螺紋進行車削時,其主軸轉速會受很多(duō)因(yīn)素的影響,例如螺距、導程、驅動電機升降(jiàng)頻特性(xìng)以及(jí)螺紋(wén)插補運算速度等等。不同的數控係統應當選擇不同的主軸轉速範圍,在實際(jì)生產中,大多數的數車都是選擇 n≤1200/P- K 的轉速,式中 P 指的是螺距,K 指的是保險係(xì)數。

四、編程指令

( 一) 編(biān)程指令及切削(xuē)方法

FANUC 數控係統的數車比(bǐ)較常用的(de)螺紋切削(xuē)指令主要有兩種,一種是 G92,該指令為直進式進刀(dāo),比較適(shì)用於對螺距<2mm 和脆性材(cái)料的多線螺紋進行加工,其在切(qiē)削螺紋時,螺紋刀的刀尖和兩側刀刃都(dōu)需要參與切削,並且每次進刀均為徑向進給;另一種是(shì) G76,該指令為斜(xié)進(jìn)式進刀,比較(jiào)適用於對(duì)低速(sù)車削螺距>2mm 和塑性材料的多線螺(luó)紋(wén)進(jìn)行加工,其在切削螺(luó)紋時,螺(luó)紋刀既要行徑向進給,同時又要沿走(zǒu)刀方(fāng)向一(yī)側行軸向微量(liàng)進給[ 3 ]。由於以上兩(liǎng)種螺紋切削指令所對應的切削方(fāng)法不同,所(suǒ)以其所產生的加工誤差也有所不同。當加工(gōng)大螺距(jù)、高精度的多線螺紋時(shí),可以結合兩種指令共(gòng)同進行編(biān)程,即利用 G76 指(zhǐ)令(lìng)作粗加工,利用 G92 指令作精加工。

( 二) 編程

在對數車進行編程時,首先需要(yào)確定第一條(tiáo)螺旋槽(cáo)的切削起點,而當加工完第一條(tiáo)螺旋槽後,再需重新確定第二條螺旋槽的切削起點,使之與第一條軸向相差一個螺(luó)距。即先車(chē)削完(wán)第一條螺旋槽,然(rán)後更改切削起點的 Z 軸,再重新執行程序,實現對第二條螺旋槽的切削。以此類推,即可(kě)實(shí)現對多線螺紋的車削。該方法是目(mù)前在數車加工普通多線螺(luó)紋中所普遍(biàn)采用的方法。

五、螺紋的檢測

螺紋(wén)的中徑(jìng)決(jué)定著其互換性與配合性,因此中徑是檢驗精密螺紋合格與否的重要指標之一。通常是(shì)采用三針法來測量外螺紋的中徑,該方法具有(yǒu)操作簡單、測量精度高的優點。具體來說(shuō),在利用三針法(fǎ)來測量外螺紋的(de)中徑之時,首(shǒu)先需(xū)要取三根量(liàng)針分別置於螺紋兩(liǎng)側的螺旋(xuán)槽內,然後再用千分尺(chǐ)測(cè)量兩邊量針頂點之間的距離,最後再根據(jù)這個距離來計算實際螺紋中徑尺寸[ 4 ]。普通螺紋的中徑尺寸 = 中徑 +3×量針直徑 - 0.866P×螺距。在實際加工中,應當根據(jù)螺紋(wén)的特點及相關技術要求來合理選擇工藝、編程指(zhǐ)令及測量方法,從而最大程度地提高螺紋加工效率和精度,獲得更高質量的多線螺紋產品。

六、結語(yǔ)

綜上所述,在利用數車加工普通多線螺(luó)紋之時,需要注意(yì)的(de)問題有很多,包括車刀的選擇及刃(rèn)磨、螺紋(wén)各參數的確(què)定、切削用量的確定、編程指令、螺紋的檢測等(děng)等,無論是哪方麵問題都需(xū)要認真對待,從而選擇出最佳的工藝技術,以提高螺紋加(jiā)工效(xiào)率和加工精度。

投稿箱:

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多

行(háng)業(yè)數(shù)據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新能源(yuán)汽車(chē)銷量情(qíng)況

- 2024年10月 新能源汽車產量(liàng)數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月(yuè) 分地區金(jīn)屬(shǔ)切削機床產量數據

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型(xíng)乘用車(轎車)產量數(shù)據(jù)

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中心(xīn)精度的幾(jǐ)種辦法

- 中走絲線切割機床的(de)發展趨勢

- 國產數控係(xì)統和數控機床(chuáng)何去(qù)何從?

- 中國的技術工人都去哪裏了(le)?

- 機械老板做了十多年,為何還是小作坊(fāng)?

- 機械行業最新自殺性營銷(xiāo),害人(rén)害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國人沉默。製造業的騰飛,要(yào)從機床

- 一文搞懂數控車床加(jiā)工(gōng)刀具補償功能

- 車床鑽孔(kǒng)攻螺紋加工方(fāng)法(fǎ)及(jí)工(gōng)裝設計

- 傳統鑽削與螺旋銑孔加工工藝(yì)的區別