【摘要】本文通過澳大利亞機車構架牽引座(zuò)的試製加工過程,探索研究了在SIEMENS數控係統和FANUC數控係統控製下的加工中心在斜麵上的螺紋(wén)孔的加工方法。

關鍵詞:加工中心;斜麵加工;銑螺紋

作為(wéi)機(jī)車走形(xíng)部的重(chóng)要部件——構架牽引座,不僅是車體與轉向架聯接的關鍵受力(lì)件,承(chéng)載著(zhe)整個機車的牽引力,其複雜的“八(bā)字形”結構,較高的尺寸精度要求,更是給加(jiā)工帶來了極大的困難。

1. 工藝難點

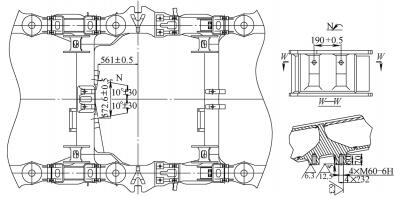

澳大利亞機(jī)車為了保持與歐美機(jī)車接口的通(tōng)用性,采用(yòng)了“中心銷加八字形拉杆”的(de)牽引結(jié)構,如圖1所示,即在構架上有一八字形的牽引座,其加工(gōng)平麵與機床的Y—Z平麵(miàn)存在10°夾角,構架加工時需要完成牽(qiān)引座10°及350°方向上的(de)兩個平麵及平麵上的兩(liǎng)組四個螺紋(wén)孔M30-6H的加工。但是,牽引座位於構架中部,四(sì)周均有梁體幹涉,其裝配平麵及裝配螺(luó)紋孔與構架的橫向和縱(zòng)向中(zhōng)心又存在一定的角度,不論(lùn)是水平放置還(hái)是豎直(zhí)放置,使用常規(guī)的機械鑽孔攻螺紋方法均(jun1)不(bú)能實現其整體加工(gōng)。另一方麵,如果采(cǎi)用鉗工(gōng)手(shǒu)動攻螺紋(wén),由於該螺紋孔的孔徑尺寸較大,攻螺紋過程中容易導致螺紋孔軸線偏斜,難以保證產品質量。針對(duì)澳大利亞機車構架現狀,我們決(jué)定采用加工中心,通過直角(jiǎo)附件銑頭的旋(xuán)轉配合數控係(xì)統控製用螺紋銑削方式加工該孔。但是,即便如此,該過程還存在以下幾個方麵的困難:

(1)生產現場兩台數控龍門加工中心分別為SIEMENS數控(kòng)係統及FANUC數控係統,此前相關附件銑頭(tóu)隻在0°、90°、180°、270°方向上進行過加(jiā)工作業,並沒有(yǒu)在斜麵(miàn)加工上的成功經驗,附件銑頭轉過一定角度後的(de)加工精(jīng)度需要進一步驗證

圖1

(2)如何實現機(jī)床附件頭與工件坐標係的同

步轉換。從圖1可以看到,牽引座平麵與構架橫向中心線成10°夾角。在(zài)加工過(guò)程(chéng)中,可(kě)以通過機床商設定的程序實現附件頭的轉位,使刀具的中心軸線與待加工平麵保持垂(chuí)直;在編程方麵(miàn),也(yě)可以(yǐ)通過L×sinθ,L×(1-cosθ)(L等於附件頭及(jí)刀長之和,θ為待加工麵與基準麵的夾(jiá)角)計算出平麵(miàn)及孔加工軌(guǐ)跡的起點及終點的(de)點位坐標。但是,這僅限於直線進給的坐標點補償。如果不能有效的實現機床附件頭與工件坐標係的同步轉換(huàn),對於非常規平麵的銑圓、螺旋線加工等必須三(sān)軸聯(lián)動進給的坐標補償就很困難,部分係統自帶加工(gōng)循環也不能正常工作。

(3)螺紋孔加工困難,由於牽引座螺紋孔的(de)軸線與機床坐標係存在夾角,而且孔的有效深度較深,達到60mm,又(yòu)是水平方向鑽孔加工,加工過程中排屑、冷卻均很困難,螺(luó)紋底孔的質量難以保證。其次,牽引座螺(luó)紋孔直(zhí)徑較大,對加工(gōng)中心主軸的(de)要求和影響較(jiào)大(dà),不適宜用(yòng)加工中心攻螺紋;螺紋銑削技術也隻在部分資料中有個大概了解,並

未在生產(chǎn)中實際運用(yòng)過,尤(yóu)其是(shì)斜麵上的螺紋(wén)銑削技術的應用(yòng)更為少見。

2. 解決措施(shī)

鑒(jiàn)於新機床旋轉非常規角度(dù)後的準確性不明,銑螺紋也未在正式產品中使(shǐ)用,必須通過(guò)工藝試驗(yàn)驗證其準確性及有(yǒu)效性。因此我們設計了如下試驗過程。

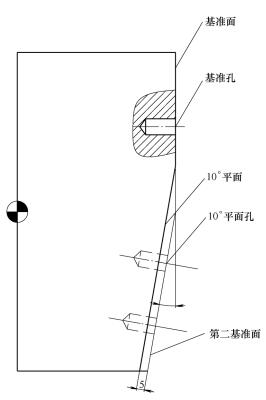

(1)機床斜麵方向(xiàng)加工精(jīng)度驗證 如圖2所示,在兩種數控(kòng)係統控製下,分別用加工中心主銑頭加工出(chū)一個0°方向基準平麵,然後按程序用主銑頭以斜線進給方式加工一個與基準麵成(chéng)10°夾角的第(dì)二基準麵。然後換直角銑(xǐ)頭(tóu),在0°方向鑽一基準孔,然後轉(zhuǎn)角10°,按計算好的數值,在第(dì)二基準麵的基礎上加工一台階麵(miàn),鑽兩(liǎng)個孔。最後(hòu)上三坐標測量機檢測10°平麵及孔與基準麵、基準孔的角度、位置、孔距,從而判斷機床在斜麵上的加工精度是否滿足工藝要求。經過現場試驗驗證。

(2)坐標轉換驗證 要實現非常規平麵螺紋孔銑(xǐ)削,必須將工(gōng)件坐標係旋轉至與待加工麵相同的角度,才能將斜麵編(biān)程轉化為平麵編程,從而簡化程序編製,減少計算量。

‘

圖 2

在海天加(jiā)工中心(xīn)上,由(yóu)於機床自帶坐標旋轉功能,因此我(wǒ)們選用SIEMENS 840D數(shù)控係統旋轉循環CYCLE_TS(“HE3”,1,-561-263.8,260-5,0,10,0,0,0)將工件坐標(biāo)係旋轉至10°平麵(miàn),並且將坐標原點平(píng)移至兩個螺紋孔的對稱中心,然後進行聯動(dòng)加工,試驗(yàn)證明機床可以正常工作而且刀具及附件頭的長度可以正確補償。對於不能自動(dòng)實現(xiàn)坐標轉換的(de)SIEMENS 840D數控係統加工中心,我們選(xuǎn)用可編程旋轉指令ROT同樣可以實現(xiàn)工(gōng)件坐標係的旋轉和坐(zuò)標原(yuán)點的平移。但是由於刀具和附件(jiàn)頭長度參數會影(yǐng)響運動軌跡的點位正確性,需要對各點位的X及Y向分別進行參數補償,其中在進給方向的補償值為L'=(L1+L2)(1-cosθ)(L1為刀具長度,L2為附件頭進給方向的長度,θ為刀具中心軸線(xiàn)與工件坐標(biāo)係(xì)的夾角,θ≤90°),即最終的刀具長(zhǎng)度補償L=(L1+L2)+ (L1+L2)×(1-cosθ);另一方向的長度補償為L"=(θ)×sinθ,補償的方向視具體情況而定(dìng)。

對於FANUC數控加(jiā)工中心,我們首先選用旋轉指令G68,但是在試驗中我們發現在(zài)G68指令控製下(xià),係統(tǒng)仍然是在原加工平麵加工,並不能將工作平麵旋轉至非(fēi)常(cháng)規角(jiǎo)度加工,刀具長度也不能正常補償,因此不能實現非常規平麵的銑圓或者鑽孔循環,也就無法進一步實(shí)現螺紋銑削。換句話說,G68指令隻能實現平(píng)麵旋轉而無法進行柱麵(miàn)的立體旋轉。要完成工作平麵的旋轉必須實現工件坐標係的立體旋(xuán)轉。後來,我(wǒ)們根據機床自帶(dài)坐標旋轉功能,使用G117/G118指令使工件坐標係旋轉後(hòu),重圖 2 新進行三軸聯動銑圓試驗,證實(shí)可行(háng)。調用係統自帶加工循環程序,也可以正常運行。至此,兩台數控龍門加工中心機(jī)床附件(jiàn)頭與(yǔ)工件坐標係的同步轉換實現。

3. 螺紋銑削(xuē)驗(yàn)證(zhèng)

由於(yú)牽引座加工位置特殊,孔徑較大,不論是機動或是手動攻螺紋難度都很(hěn)大。考(kǎo)慮到螺紋銑削不僅擁有優異的表麵質量和尺寸精度,而且加工效率和穩定(dìng)性都較(jiào)好,加工成本低,對機(jī)床要求不高,所以本(běn)次牽引座M30-6H螺紋孔擬考慮用螺紋銑削加(jiā)工。

根據實際(jì)情況(kuàng),我們首先選擇用(yòng)SIEMENS係(xì)統自帶銑螺紋標準循環(huán)CYCLE90及主銑頭進行銑削,通過試驗我們發現,CYCLE90循環(huán)采用的是單齒銑刀加工螺(luó)紋,不僅刀尖磨損極快,而且生產效率低下。後以手動編程方式,改(gǎi)用螺紋梳刀,一刀加工多齒。這樣既能充分利用螺紋銑刀的多個刀齒,又能大大提高生產效率。該過程的三個關鍵點是:①在相鄰兩個加工循環之間接刀,必須精確計算接(jiē)刀點的三個方向的(de)坐標值,然(rán)後在該接刀點平麵上以直線或比底孔半徑小(xiǎo)的圓弧方式切入,不能以螺旋線方式切入,否則(zé)將產生亂牙現象。②每個(gè)加工循環隻進給一個螺距深度,相鄰兩個加工循環之(zhī)間進給整數倍螺距。③必須事先校(xiào)正刀具半徑至(zhì)標準值,確保孔徑不超差。

主銑頭試驗成功後,通過機床坐標轉(zhuǎn)換及坐標平移,將主銑頭螺紋銑削程序移植到附件頭轉位(wèi)加工中,即(jí)可進行非常規平麵螺紋孔加工(gōng)。以海天(tiān)加工中心SIEMENS840D數控係統為例,分四個加工循環銑削牽(qiān)引(yǐn)座螺紋孔,編製如下加工程序:

N0010 T1

N0020 M6

N0030 G54 G90

N0040 CYCLE800;取消此前坐標轉換

N0050 CYCLE_TS(“HE3”,1,-561,-263.8,

260.5,0,010,0,0,0);坐(zuò)標(biāo)係轉換10°,並將坐標原點

平移至牽引座對稱(chēng)中心

N0060 D2;調用刀具補償,無需計算補償參數,係統自

動計算

;A)第一孔

N0070 G00 Y600

N0080 Z=100

N0090 X=-190/2

N0100 Y=0

N0110 M03 S350 F60

N0120 G00 Z=20

N0130 G01 Z=-63;采用順銑,從孔底向孔口進給

;1)第一刀

N0140 G41 G01 X=-190/2+15 Y=0

N0150 G03 X=-190/2+15 Y=0 Z=-63+3.5 I=-15 J=0;以(yǐ)一

個螺距進給一(yī)周

N0160 G40 G01 X=-190/2 Y=0

;2)第二(èr)刀

N0170 G01 Z=-63+3.5*5;相鄰兩循環間進給螺(luó)距整數倍

N0180 G41 X=-190/2+15 Y=0

N0190 G03 X=-190/2+15 Y=0 Z=-63+3.5*5+3.5 I=-15 J=0

N0200 G40 G01 X=-190/2 Y=0

;3)第三刀

N0210 G01 Z=-63+3.5*5*2

N0220 G41 X=-190/2+15 Y=0

N0230 G03 X=-190/2+15 Y=0 Z=-63+3.5*5*2+3.5 I=-15

J=0

N0240 G40 G01 X=-190/2 Y=0

;4)第四刀

N0250 G01 Z=-63+3.5*5*3

N0260 G41 X=-190/2+15 Y=0

N0270 G03 X=-190/2+15 Y=0 Z=-63+3.5*5*3+3.5 I=-15

J=0

N0280 G40 G01 X=-190/2 Y=0

N0290 G00 Z=100

N0300 CYCLE800;取(qǔ)消坐標轉換

N0310 M30

對於FANUC數控係統,由於係統(tǒng)本身沒有螺紋銑削加(jiā)工循環,隻(zhī)能采用手動編程方式加工,螺紋銑削部分的加工程序與SIEMENS係統類似(sì),不同的僅是坐(zuò)標旋轉部(bù)分(fèn),現將坐標旋轉程序編製如下:

N0010 T1

N0020 M6

N0030 G117 C54(選擇(zé)待旋轉工件坐標係G54)

N0040 G118 B10(工件坐標(biāo)係旋轉10°)

……

N2050 G117 C54

N2060 G118 B0(附件頭複(fù)位)

N2070 M30

與SIEMENS係統不同,FANUC數控係統在(zài)坐(zuò)標旋轉以後,刀具長度及附(fù)件頭長度不能正確補償(cháng),為了保證孔的(de)點位坐標的正確性,在非常規平麵加工時,應先手動將附(fù)件頭X、Y向(xiàng)的補償參數值調整為“0”(Z向可以正確補償,無需更改),然後在手工編製程序時在進給方向上(shàng)加以補償(cháng),即坐標轉換後的Z=Z坐標點(diǎn)±(刀具長度+附(fù)件頭長(zhǎng)度),符號方向視具體(tǐ)情況而定。

4. 結語

通過上述3個步驟驗證,完全實現了SIEMENS數控(kòng)係統和FANUC數控係統加工中心的(de)螺紋銑削,並成功的運用於澳大利亞機車構架牽引座加工。既很好的保證了產品質量,又大幅降低了澳大(dà)利亞機車牽引座(zuò)的加工難度,提高了生產效率,為澳大利亞(yà)機車的成功試(shì)製(zhì)奠定了堅(jiān)實的基礎。

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱(xiāng):skjcsc@vip.sina.com

- 2024年11月 金屬切削機(jī)床產量數(shù)據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月(yuè) 軸承(chéng)出口情況

- 2024年11月 基本型(xíng)乘用車(chē)(轎車)產量數據(jù)

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月 新能源汽車銷(xiāo)量情(qíng)況

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削(xuē)機床產量數據

- 2024年(nián)10月 金(jīn)屬切(qiē)削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據