軸齒(chǐ)輪(lún)高效複合柔性加工機床研究

2021-2-2 來源:陝西秦川(chuān)精密數控機床工(gōng)程研究有限公司 作者(zhě):李瑞亮,劉 耀,車亞肖

摘 要:隨著轎車(chē)和新(xīn)能源汽車變速箱需求(qiú)增加,對軸齒輪的加工提出了更(gèng)高要求。研(yán)究了軸齒輪高效複合加工機床(chuáng),組合了傳統的軸(zhóu)齒輪(lún)熱前(qián)加工工藝,將軸齒輪加工的全部工藝集成在一台機床(chuáng)內,對工件(jiàn)進行一次裝夾,完成所有工藝加工過程。采用了(le)床身立柱一體化(huà)設計理念,通(tōng)過應用高速幹切技術和柔性配置功能,大大提高(gāo)了機床的加工能力和生產效率,實現了(le)軸齒輪高效、高(gāo)精度、綠色環保(bǎo)的加工需求。

關(guān)鍵詞:軸齒輪;高效加工;複合(hé)機床

0、引 言

隨著汽車工(gōng)業的快速發(fā)展,傳統轎車和新能源汽車變(biàn)速箱對軸齒輪的(de)需求大大(dà)增加(jiā)。軸齒輪熱前加工工藝形式複雜,工序繁瑣。目前多數用戶仍在采用工序較長的傳統加工方法,即車削→滾齒→去毛刺→倒(dǎo)棱→銑鍵槽 (鑽孔),加工的全過程時間較長,而且很多用戶麵臨招工難、人力成本上升等難題,導致對於軸齒輪這(zhè)種長工序加工憂心忡忡。本文針對(duì)這些問題設計了一種全新(xīn)的軸齒輪高效複合柔性加(jiā)工機床。

1、機床(chuáng)性能及布局

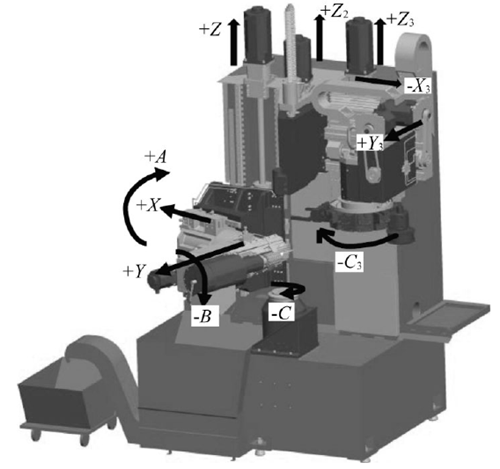

機(jī)床左邊采用傳統的七軸滾齒機床布局,為(wéi)了合(hé)理利用(yòng)空間尺寸,與(yǔ)傳統滾齒機相比,進給軸 X 軸采(cǎi)用了傾斜(xié)設計,使Y軸與Z軸存在夾角(jiǎo)。右邊采用柔性設(shè)計單元,根(gēn)據客戶(hù)零件加工工藝柔性配置(zhì),下麵以其中(zhōng)一種配置為(wéi)例講述複合機床的功能,具(jù)體結構如圖1所示。在右邊柔性單元裏麵配置(zhì)了動力刀塔,通過刀塔的旋(xuán)轉可實現不同工序的加工,集成(chéng)了軸齒輪(lún)車削、滾齒、倒棱、去毛刺、銑鍵槽 (鑽孔)、自動上(shàng)下料等柔性單元。

該複合機床共有11個數控軸:X軸、Y軸、Z軸、A軸、B軸、C軸(zhóu)、Z2軸(zhóu)、X3軸、Y3軸(zhóu)、Z3軸及C3軸(zhóu)。各軸在機床中的運動關係和作用如下:X軸是滾齒機滾刀(dāo)的徑向(xiàng)進給軸,X軸運(yùn)動保證軸齒輪(lún)的齒深(shēn)尺寸;Y 軸是滾齒機滾刀的切向進給(gěi)軸,隨著加(jiā)工過(guò)程中 Y 軸的(de)移動,可以(yǐ)改變刀具與工件的(de)接觸點位置,有利於刀具壽命的提高;Z軸是滾齒(chǐ)機滾刀的軸(zhóu)向移動軸,Z軸的移動保證軸(zhóu)齒輪的齒寬尺(chǐ)寸;A軸是(shì)滾齒(chǐ)機滾(gǔn)刀架角度旋轉軸,根據工件的螺旋角和滾刀(dāo)的螺旋(xuán)升(shēng)角確定A軸的角度;B軸是滾齒機主軸;C軸(zhóu)是工作台旋轉運動,B軸和 C 軸保持一定的速比關係,兩軸聯(lián)動加工出軸齒輪,並保證軸齒輪的精度;同時 C 軸也是車削加工時(shí)的工件旋轉主軸;Z2軸是尾座頂尖(jiān)上下移動軸,實現對工件的自動(dòng)頂持(chí);X3軸是刀塔徑向移動軸,用(yòng)於車刀的徑向進給;Y3軸是(shì)刀塔的對(duì)中(zhōng)運動軸,用於刀塔與工作(zuò)台的中心(xīn)重合;Z3軸是刀塔軸向移動軸,用於車刀的軸(zhóu)向進給,與 X3軸配(pèi)合使用可加工出(chū)軸的圓柱麵;C3軸(zhóu)的刀塔旋轉軸,用於選擇不同的刀位進行不同工序的加工;其中滾(gǔn)齒(chǐ)加工過程中 X 軸(zhóu)、Z 軸、B 軸、C軸四軸(zhóu)聯動。

圖1:軸齒輪複合加工機床結構圖

機床設計將軸齒輪加工的全(quán)部工藝集成在(zài)一台機床(chuáng)內,對工(gōng)件進行一次裝夾,利用工作台的旋(xuán)轉,通過不同加工刀具的切換(huàn),以及對(duì)應刀具的軸向和徑向進(jìn)給來實現(xiàn)對不同規格的軸齒輪進行車削、滾齒(chǐ)、倒棱、去毛刺、銑鍵槽 (鑽孔) 的熱前加工。這種(zhǒng)布局方式節省了工件上下料時間,確保了加工基準的統一,提高了加工效率和加工精度。機床是11 軸四聯動高效複合機床(chuáng),整機還采用高速幹切技術,實現軸齒輪高效(xiào)高精度、節能環保加工(gōng),而且自動化和柔性程度高。同時機床具有很好的擴展性(xìng),為齒輪生產線配(pèi)置預(yù)留了接口空間及控製反饋接口,便於後期車間自動化產線的實現。

2、床身立柱一體(tǐ)化設計

此複合(hé)機床將床(chuáng)身和立柱進(jìn)行(háng)了一體化設計,這(zhè)樣既保證了機床(chuáng)整體的剛性(xìng),又有利於機床裝配質量的提高。對床(chuáng)身立柱整體進行了有限元受力分 析 。 床身(shēn)立柱材料為HT300,使用通用結構分析軟件 ANSYS Workbench Environ⁃ment (AWE) 15.0 多物理場協同 CAE 仿真件,建立了立柱(zhù)有限元實體模型和床身立(lì)柱所受載荷情(qíng)況如(rú)圖2所示。

圖2:床身立柱載荷分布

采用自動(dòng)劃分網格方法對有限元實體模型進行單元網格劃分,由分析知,立柱的最大變形(xíng)為沿著y軸負方向前傾,最大變形量為30 μm,加工區域變形量約20 μm,該變形符(fú)合設計(jì)要求,變形情況(kuàng)如圖3所示。

圖3:床身立柱變形圖

3、綠色環保高速幹切技術應用

隨著國家環境管理體係標準的實施以及車間(jiān)環境汙染相關法(fǎ)律(lǜ)法規的日益嚴(yán)格(gé),機床(chuáng)設備的綠色製造已成為今後(hòu)發展的重要方向,所以在機床設計時應用了綠色環保的高速幹切技術。高速幹切主要體現(xiàn)在以下幾個方麵。

3.1、排屑係統(tǒng)

隨著國家(jiā)對(duì)環保節能的重視,對生產(chǎn)企業的傳統切削油管理越來越嚴格,地方(fāng)政府(fǔ)甚至呼籲不使用切削油,所以高速幹式切(qiē)削是以後的發展(zhǎn)趨(qū)勢[4]。但是沒有切(qiē)削(xuē)油,幹式切(qiē)削產生的鐵屑不易排出,而且幹式切(qiē)削產生(shēng)的鐵屑速度快,溫度高,若不能及(jí)時快速的使鐵屑排出,對刀具、工件和床(chuáng)身帶來的熱變形巨大,從而影響軸齒輪的加工精度,因此必須采用有效的(de)排屑係統。在幹(gàn)式加(jiā)工(gōng)中,鐵屑是刀具和工件相互擠(jǐ)壓產生,為了減少鐵屑對刀具,工件和床身帶來的影響,必須使鐵屑快速(sù)離開刀具(jù)及工件,並通過排屑係統快(kuài)速流走,減少鐵屑與床身(shēn)的接觸時間。

在(zài)設計中(zhōng)改變床身結構,加大鐵屑流(liú)道斜度,便於鐵屑及時導出。同時在排(pái)屑流道麵采用了不鏽鋼隔熱罩,隔熱罩與床(chuáng)身之間(jiān)留有(yǒu)一(yī)定的小間隙,不(bú)鏽鋼材料表麵光滑有利於鐵屑排走,而且(qiě)不(bú)鏽鋼的熱傳導係數小,可以減少鐵屑熱量的傳遞,同時設計隔熱罩與床身(shēn)之間沒有完全接觸,減少了床身(shēn)的熱變形,具(jù)體結構如圖4所示(shì)。

圖4:幹切排屑係統

3.2、高轉速主軸和工作(zuò)台

高(gāo)速幹切加(jiā)工必須要刀具和工件的高(gāo)速旋轉才能滿足幹式切削的需(xū)求,幹式滾切加工中滾刀線速度(dù)的要求為200 m/min甚至更高,目(mù)前一般塗層的高速鋼滾刀可以達到這個速度,但(dàn)是硬(yìng)質(zhì)合金滾刀線速度可以達到300~400 m/min,這(zhè)就需要滾刀主軸達到(dào)高轉速。而對於(yú)工作台麵為了達到車削時幹式切削,同樣也要設計為高轉速工作台。為了實現高速加工,對於刀(dāo)具主軸通常采用電主軸或者直(zhí)驅(qū)電機來實現;對於工作台,采用直驅電(diàn)機來實現。這台複合機床刀具主軸設計(jì)轉速4000 r/min,工作台麵設計轉速(sù)2000 r/min。

3.3、高速刀具

幹式切削用的刀具材料發展初(chū)期(qī)采用硬質合金鋼,但由於硬質合金鋼(gāng)滾刀成本昂貴,近幾年發展的粉(fěn)末冶金高速鋼滾刀以(yǐ)及 TiAIN 塗層高速鋼滾刀取代了硬質合金鋼滾刀(dāo)。最新研究報告和實際使用效果來看,幹式滾(gǔn)切相對於常規濕滾而言,加工時(shí)間短(duǎn),成本更低。采用粉末冶金高(gāo)速(sù)鋼(gāng)滾刀甚至比采用硬質合(hé)金鋼滾刀具(jù)有更好的幹式滾切加工效果。目前我國漢江工具生產的塗層滾刀線(xiàn)速度已經可以達到240~300 m/min,國外格裏森的塗層滾刀(dāo)線速度已經可以(yǐ)達到300 m/min 以上。幹式滾切加工機床的切削(xuē)速度可達傳統加工的 4 倍,生產效率可以(yǐ)提高(gāo) 3 倍。與濕式加工相比,加工成本降低,能得(dé)到更好的零件質量,且無(wú)油汙汙染,車間工作環境更加潔淨。

4、複合柔性功能設計

對於這台複合機床(chuáng),圖 1 所示的隻是其中一種柔性(xìng)配置,在這一種配置中,刀塔共有 12 個刀位,可以根據客戶工藝需求配置不同(tóng)的功能,可以配置車刀、倒棱、去毛細、銑刀、鑽頭、測頭、手抓等功能,刀塔配置圖如圖 5所示。

圖5:刀塔刀位配(pèi)置

除了圖 1 的配置外,還有其他柔性配置結構,柔性單元配置部分可以采用去毛刺、倒棱和桁架上下料機構的形式,如圖 6 所示。除了以上幾種(zhǒng)配置外還可以采(cǎi)取其他的配置形式,大大增大了機床(chuáng)加工的柔性功(gōng)能。

圖6:機床配置形式

5、結束語

本文設計的軸齒輪高效複合柔(róu)性加工機床體現了以人為本、綠色製造的設計理念,特別適合於傳統轎車和新能源汽車變速箱軸齒輪大批量、高精度加工。經過實際使用,滾刀平(píng)均(jun1)滾切線速度可達200 m/min以上,複合(hé)加工效率為傳(chuán)統(tǒng)工藝的(de) 2~3 倍,軸齒輪加(jiā)工精(jīng)度可(kě)達 GB/T10095.1-2008 的 6 級,配(pèi)備自動上下料機械手可(kě)自動抓取和卸放(fàng)工件,配備料倉後可實現 12 h 無人值守工作模式,提高產品加工效(xiào)率,提高企業(yè)自(zì)動化水平。

投稿箱:

如(rú)果您有(yǒu)機床行業(yè)、企業相關新聞稿件發表(biǎo),或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有(yǒu)機床行業(yè)、企業相關新聞稿件發表(biǎo),或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中心精度的幾(jǐ)種(zhǒng)辦法

- 中走絲線切割機床的發展趨勢

- 國產(chǎn)數控係統和數控機床何去何(hé)從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年,為何還是(shì)小作坊?

- 機械(xiè)行業(yè)最(zuì)新自殺性營銷,害人害己!不倒閉才

- 製造業大(dà)逃(táo)亡

- 智能(néng)時代,少(shǎo)談點智造,多談點製造

- 現實麵前,國人(rén)沉默。製造業的騰飛,要從機床

- 一文搞(gǎo)懂數(shù)控車床加工刀具補償(cháng)功能(néng)

- 車床鑽孔攻螺紋加工(gōng)方法及工裝設計

- 傳統鑽(zuàn)削與螺旋銑孔加工工藝的區別