基於變速器NVH的齒輪加工工藝優化研究

2020-6-19 來源:- 作者(zhě):-

摘要:本(běn)文從改善某款DCT變速器NVH性能(néng)的軸(zhóu)齒設計出發,分析了(le)齒輪加(jiā)工的難點和(hé)重點,並通過工藝仿真和工藝優化達(dá)到設計(jì)要求,滿足了變速器噪聲的需求。

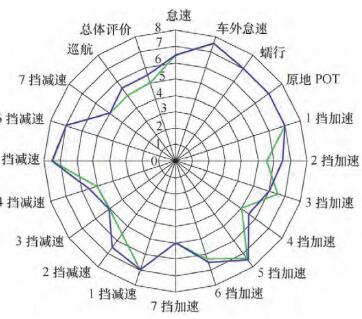

在進行一(yī)款7擋DCT變速器整車試驗時,變速器始(shǐ)終發出(chū)“尖銳嘯叫”,通過各(gè)工況噪(zào)聲評分,得(dé)出(chū)嘯叫噪聲雷達圖(見圖(tú)1),可以看出,除怠速等少數工況,變速器擋位齒輪嘯叫評分(fèn)小於設計(jì)要求6.5分,需進行變速器NVH性能(néng)改(gǎi)善。

圖1 DCT變速器噪聲雷達圖

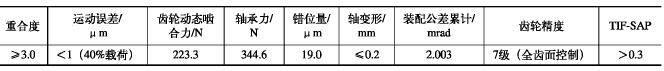

表1是為了改善(shàn)噪聲性能,變(biàn)速器軸齒的設計原則,其中重合度和運(yùn)動誤差影響最明顯。提髙齒輪嗤合重合度需優化齒高係數、減小T.I.F.點直徑(jìng),這就要求進行刀具匹配設計保證漸開線起始點。減小運動誤差(chà)需要提高齒輪精度和進行齒麵修形設計,7級的齒輪精(jīng)度要(yào)求直接決定齒麵精加工方法;齒向鼓形修形會增大齒麵扭曲,影響全齒麵精度質量。

表1改善噪聲性能的軸(zhóu)齒設計原(yuán)則

本文通過(guò)軸齒仿真加工(gōng)和加工工藝優化保證齒(chǐ)輪精度要求和(hé)全齒麵精度控製,從而實現變速器NVH性(xìng)能優化。軸齒加工仿真和同步設計(jì)耐軸齒仿真機,可以驗證和優化齒輪零件的製造工藝(yì)性,確(què)保可以用比較經濟、合理的工藝方法進行生產製造,減(jiǎn)少顏(yán)免因結構工藝性(xìng)問題導致的設計更改,同時同步進行齒輪刀具的設計與改善(shàn)。

1、齒輪齒(chǐ)形加工仿真

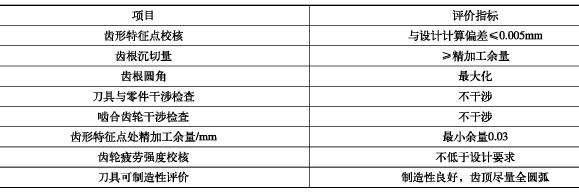

表2中為齒形加工仿(fǎng)真中檢査的項(xiàng)目和評價指標。其中齒形(xíng)特定(dìng)點校核與刀具優化、齒根過渡分析和齒輪強度校核為關鍵項目。

表2齒輪加工仿(fǎng)真評估項目

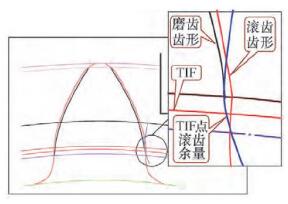

(1)保證齒形特(tè)征點的刀具優化設計。通過刀具參數、精加工餘量和粗精加工齒厚公差,可以計算出極限情況下粗、精加工後(hòu)齒(chǐ)形曲線以及各特征點的(de)位置和餘量(見圖2),以此來優化齒輪刀具的參(cān)數,保證特征(zhēng)點有不小於(yú)0.03mm的加工佘量。

圖2齒形(xíng)仿真得到的粗精加工(gōng)齒形輪廓

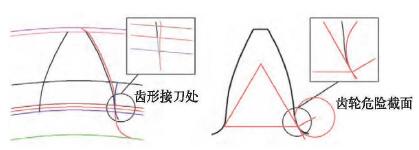

(2)齒根過渡(dù)分析。圖3為齒根過渡仿(fǎng)真,TIF點精加工餘量如(rú)果小於0.03mm,則精加工後齒(chǐ)形將(jiāng)出現接刀台階(jiē),調整刀具參數,保證接(jiē)刀處遠(yuǎn)離齒輪工作的危險截麵,試驗驗(yàn)證沒有出現齒根的不正常疲勞失效。

圖3齒根過渡計算仿真分析(xī)

(3)齒輪強度校核。表3為仿真製造和設計的齒輪疲勞強度對比,製造仿真得出的齒輪疲(pí)勞(láo)強度損失情況可以用來判斷(duàn)是否符合設計要(yào)求。

2、齒輪加(jiā)工工藝模擬及工藝

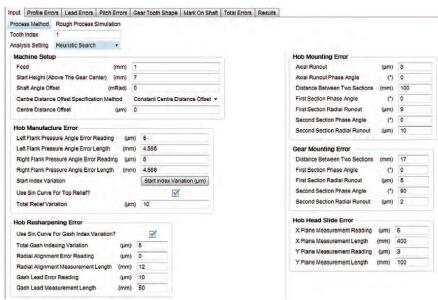

精(jīng)度預(yù)測工藝(yì)模擬能夠快速判(pàn)斷各(gè)影響因素對齒輪(lún)精度達(dá)成的貢獻度,並根據齒輪精(jīng)度要求,預先(xiān)確定工序控製指標。圖4滾(gǔn)齒精度的工藝(yì)模擬條件輸入界(jiè)麵,可以按實際的加工(gōng)情況輸入機床精度、滾(gǔn)刀精度和夾具精度等條件(jiàn)。

圖4滾(gǔn)齒工藝模擬的輸入條件

表3齒輪疲勞強度計算結果(100%功率)

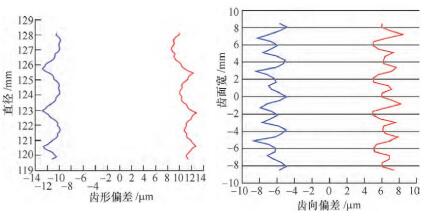

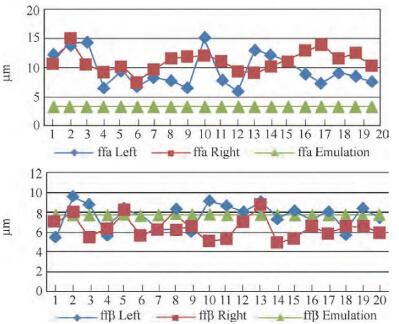

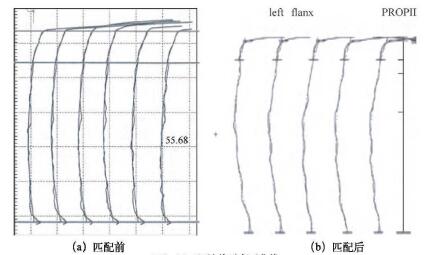

圖5為工藝模(mó)擬輸出結果,可(kě)以得到齒形和齒向的形狀偏(piān)差和傾斜偏差,以(yǐ)及齒距偏差和徑向圓(yuán)跳動。由圖6所示試驗驗(yàn)證可見,一部分實際(jì)達成的精度指標和計(jì)算非常吻合,但也有部分精度指標的計算準確度受因素(sù)交(jiāo)互影響需(xū)要進一步定和完善。

圖5滾齒工藝模擬的輸出結果

3、全齒麵質量控製模擬

全(quán)齒麵精度控製一般要求在齒髙和(hé)齒寬方向至少(shǎo)控製三個截麵精(jīng)度。扭(niǔ)曲計算分析的目的在於(yú):早期(qī)通過(guò)產品設計的優化來降低扭(niǔ)曲產生,預測齒麵加工扭曲,優化工裝準備條件,修正(zhèng)實(shí)際加工隨曲。

圖6工藝模擬計算結果和(hé)與實際加工的結果對比

圖7齒向鼓形(xíng)量對齒麵扭曲的影響(xiǎng)

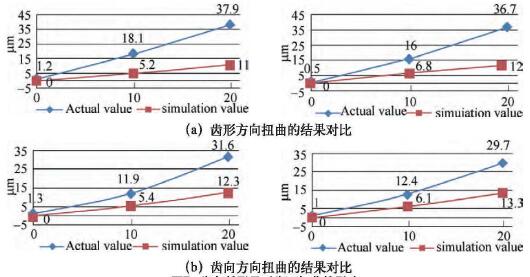

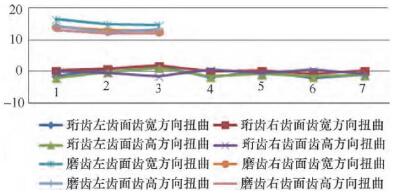

圖7為蝸杆磨齒的齒麵扭曲仿真和實際加工驗證,保證宏觀參數不變(biàn),對(duì)齒向鼓形量(liàng)0.5nm、 10nm、15H 20Hm進行試驗,實(shí)驗結果表明:

(1)齒形扭曲與齒向鼓形近似為線性關係。

(2)實際加工和仿真計(jì)算的扭曲趨勢一致(zhì)。

(3)齒向(xiàng)鼓形量越大,扭曲值差別越(yuè)大,準雜需要標細改善。

實際加工與保證

1.齒麵精加工的扭曲修正

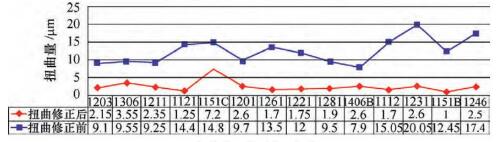

在齒麵精加工中,由於蝸杆磨齒砂輪與齒(chǐ)輪有較大軸(zhóu)交(jiāo)角,其接觸跡線與齒輪端麵齒廓有夾角,導致加工帶有齒向鼓形修形的齒輪會產生齒麵扭(niǔ)曲。實(shí)際生產中可以(yǐ)采用變壓力角砂輪對扭曲進行修正,圖8為修正前後齒麵扭曲量(liàng)。

圖8 扭曲修正前後齒麵扭曲量

表4正常(cháng)加工和修正(zhèng)扭曲的(de)加工節拍

表5匹配設計前後齒輪參數(shù)的對比

但是,進行扭曲修正要求蝸杆砂輪軸向不同壓力(lì)角位置和(hé)齒寬不同位置相對應(yīng),加(jiā)工時需要(yào)軸向連續竄刀。表4為正常加工和修(xiū)正扭曲加(jiā)工時(shí)生(shēng)產(chǎn)情況對比(bǐ),可以看出(chū),扭曲修正降低磨削效率,增加磨削成本(běn)。所以對於扭曲比較小或要求(qiú)不(bú)高的(de)情形,可以采取優化修形螺旋線或是控製齒向鼓形量(liàng)控製扭(niǔ)曲,保證(zhèng)效率和成本(běn)。

2.粗精(jīng)加(jiā)工匹配的刀具設計

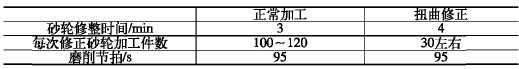

對於TIF點(diǎn)近(jìn)基圓的齒輪設計,需要滾刀和蝸杆砂(shā)輪的模數和壓力角(jiǎo)進行匹配設計(jì),同(tóng)時控製精加工餘量(liàng)、適當増加凸(tū)角,保證齒根(gēn)過渡為展(zhǎn)成過渡曲線,否則在漸開線評價起(qǐ)始點附近易出(chū)現加工台階(見圖9a)。表5為(wéi)匹配設(shè)計前後齒輪參數的對比。

圖9匹配設計前後齒形(xíng)曲線

3.關鍵齒輪加工(gōng)精度(dù)保證

(1)工藝流程優化。

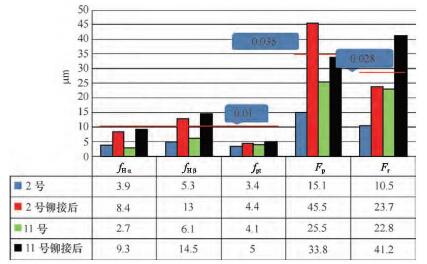

主減速從動齒輪的原始工藝流程:熱後齒輪磨齒一強化噴丸一齒輪與差速器殼體(tǐ)壓裝->鉚接->成品,但(dàn)在壓裝鉚接後,齒(chǐ)輪精度損失很大,如圖10所示。

圖(tú)10鉚接前後齒輪精度(/Ha為齒形傾(qīng)斜偏差(chà),/ 為齒向傾斜偏差,厶為單一齒距偏差,為齒距累計偏差,F,為齒圈徑向跳動)

優化(huà)後工藝流程為:熱後齒輪與差速器殼體壓裝-鉚接-磨齒一強化噴丸一裝配行星半軸齒輪一成品,實現總成磨齒(見圖11)。同時控(kòng)製齒輪熱處理變形,保證齒輪壓裝端麵平麵度小於(yú)0.05mm、內孔圓度小於0.06mm、內孔尺寸公差:0.035mm,熱後不精加工齒圏內孔(kǒng)直接(jiē)壓裝鉚接,避免精車齒輪(lún)內孔(kǒng)後裝配產生的齒頂圓跳(tiào)動大、漸開線終止圓變動量大的問題(tí)。

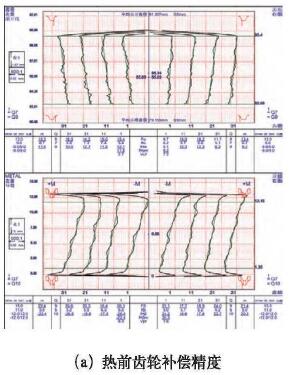

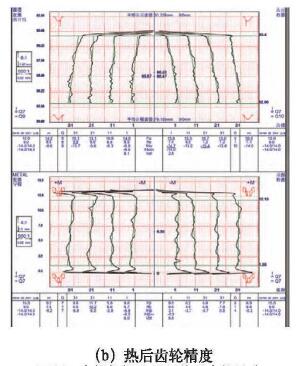

(2)幾何(hé)精度熱處理補(bǔ)償。通過熱處理(lǐ)試驗,在加工(gōng)中對內孔直徑、鉚接孔節圓(yuán)直徑、齒輪齒頂圓、齒向傾斜、漸開線起始點和終止點、公(gōng)法線進行補(bǔ)償(cháng),保證熱後齒輪精度(見圖12),控製(zhì)熱後磨削餘(yú)量最小化(huà),提髙加工效率;保證(zhèng)最終產品精度不大於6。

圖11主減速(sù)從動齒輪總成磨齒級,提高加工精度。

圖11主(zhǔ)減速從動齒(chǐ)輪總(zǒng)成磨齒

圖12 齒(chǐ)輪(lún)補償熱處理(lǐ)前後齒輪精度

4、加工工(gōng)藝改(gǎi)善(shàn)

采用拓齒工(gōng)藝有三方麵優勢:

(1)優化齒麵紋路。珩齒後(hòu)齒麵產(chǎn)生(shēng)較為錯亂的紋路(見圖13),理論上這種齒麵齧合產(chǎn)生的噪聲(shēng)比磨齒產生的橫紋齒麵的齧合(hé)噪聲要小。

圖(tú)13珩齒表麵紋(wén)路(lù)

(2)齒麵扭曲小。珩齒軸交角較小,加工產生的扭曲也較小(見圖14),對於扭曲(qǔ)要(yào)求較嚴或(huò)扭曲較大(dà)的齒輪推薦采用珩齒加工。

圖(tú)14珩齒和蝸(wō)杆磨齒扭曲對比

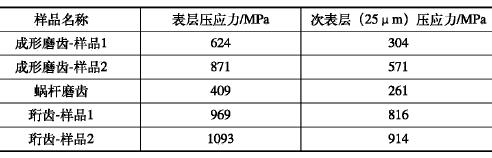

(3)表層(céng)和次表層壓應力(lì)大。為了保證齒麵彎曲(qǔ)疲勞強度,一般要求齒輪次表麵有800MPa的壓應力。從表6中可(kě)以看出,磨齒產生的壓應力不大於(yú)600MPa,但是珩齒可以達到900MPa,從(cóng)而省略噴(pēn)丸工序。

表6各種精加工方法(fǎ)齒麵(miàn)壓應力(GB/T77〇4-2008)

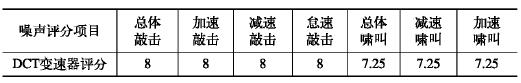

表7改(gǎi)善後變(biàn)速器噪(zào)聲評分

NVH性能(néng)改善效果通過齒輪加工仿真優化刀具(jù)參(cān)數和加工工藝改善,可以滿足(zú)變速器軸齒全(quán)箱6級(jí)精度要求。表7為齒輪(lún)參數和精度改善後的變速器噪聲評分,完全滿足噪聲評分大於6.5分的NYH要求。

結(jié)論

本文主要得到(dào)以下結論:

(1)為了滿足(zú)變速器噪聲要求,軸齒設計常采用“細高齒(chǐ)”増大重合度(dù),提髙全齒麵精度要求滿足(zú)運(yùn)動(dòng)誤差,進行齒麵修形優化(huà)接(jiē)觸區,這些都(dōu)增(zēng)加齒輪加工難度。

(2)使用(yòng)齒輪加(jiā)工仿真對製造精(jīng)度進行預判以及改良刀具參數,可以有效減少刀具對齒輪製造的影(yǐng)響,並可以(yǐ)模擬得到係(xì)統剛度對齒輪精(jīng)度的影響。

(3)優(yōu)化工藝方法可以明顯提高齒輪製造精度,降低製造成本,同時(shí)本文(wén)介紹了幾個工藝優化的思路。

來源:

中國第一汽(qì)車集團有(yǒu)限公司研發總院/袁博

中國第一汽(qì)車集團有限公司發展製造部/李(lǐ)冬妮

中國第一汽車集團有限公司研發總院/高誌勇張明瑋鄭(zhèng)文濤(tāo)蘭晨樊曉寧劉井澤

投稿箱(xiāng):

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合(hé)作(zuò),歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合(hé)作(zuò),歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型(xíng)乘用車(轎車)產量數據

- 2024年(nián)11月(yuè) 新能(néng)源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口情況(kuàng)

- 2024年10月 分(fèn)地區金屬切削機床產量(liàng)數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本(běn)型(xíng)乘用車(轎車)產量數據(jù)

博文選萃

| 更多

- 機械加工過程圖示

- 判斷(duàn)一台加工中心精度的幾種辦法

- 中走絲線(xiàn)切割機床的發展趨勢

- 國產數控係統和數控機床(chuáng)何去何從(cóng)?

- 中國的技(jì)術工人都去哪裏了?

- 機械老板做了十(shí)多年,為何還是小作(zuò)坊?

- 機械行(háng)業最新自(zì)殺性營銷(xiāo),害人害己!不倒閉(bì)才

- 製造業大逃(táo)亡

- 智能時代(dài),少談點智造,多談點製造

- 現實麵前,國人沉(chén)默。製造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具補償功能

- 車(chē)床鑽孔攻螺紋加工方法及工裝設計(jì)

- 傳統鑽削與螺旋銑孔加工(gōng)工藝的區別(bié)