基於UG NX8.0的數控銑(xǐ)鑽床虛擬設計製造研究

2018-7-24 來源(yuán): 河南工業和信息化職業學院 作者:劉曉(xiǎo)超

摘要(yào):運(yùn)用UG NX8.0軟件構建數(shù)控銑鑽床機械(xiè)部分(fèn)的三維實體(tǐ)模型(xíng),並對其進行裝配,在UG NX8.0環境下進行了虛擬裝(zhuāng)配幹涉檢驗、仿真運動及零(líng)部件(jiàn)的優化設計,完成了(le)數控銑鑽床的虛擬設(shè)計。通過虛擬設計,大大縮短(duǎn)了產品的設計開發周期,提高了設計效率及節約了開發成本,提高了數控機床的設計製造安全可靠性。

關鍵詞:數控銑鑽床;UG建模;虛擬裝配

0 引言

傳統機械產品開發周期長、成本高,設計與製造過程是按照一定步(bù)驟依次進行(háng),各個部(bù)件製造完成後再進行(háng)裝配,在裝配過程中,當零(líng)部件之間(jiān)裝配不(bú)成功後,隻能返回重新設計,製造零(líng)部(bù)件(jiàn),生成樣品,重新用真實裝配來檢驗。因此,傳統方式開發設計(jì)周期長,製造成本高,不能滿足現代企業對於產品快速設計、製造、盡快投放新產品到市場的要求。這就要求充(chōng)分利用快速(sù)發展的計算機技術,提高產品的信息技術含量和創新能力,使產(chǎn)品開發多樣(yàng)化、柔性化和個性化,最終提高企業的競爭力(lì) 。

隨(suí)著計算(suàn)機軟硬件技術的發展,在機械製造領(lǐng)域中,零部件如何加工、裝配、各零部件(jiàn)是否發生幹涉(shè)等都能在虛擬裝配環境中實(shí)現。同時,借助虛擬技術(shù),在產品設計階段就能了解設計結果的裝配性(xìng)。本文運(yùn)用UGNX 的虛擬設計製(zhì)造功能,建立數控銑鑽床關鍵零部件的三維模型並進行裝配、進行幹涉檢驗、虛擬(nǐ)仿真(zhēn)優化,為產品的真實製(zhì)造打下基礎。

數控銑鑽床是三軸聯(lián)動機床,該機床可分別實現鑽削、銑削、鏜孔、鉸(jiǎo)孔,即可實現坐標鏜(táng)孔又可精確、高效地完成三維的(de)各種複雜曲麵(miàn)如(rú)樣板、衝模(mó)、弧形槽等零件的自動加工。它的機(jī)械部(bù)分包括機床身、立柱、主軸、進給機構(gòu)等機械部件。運用 UG NX8.0 軟件(jiàn),設計人員可以在(zài)製造真實(shí)數控銑鑽床之前建立整個機構(gòu)的虛擬樣機,然後模擬機床的運動過程,就可以(yǐ)在機床的設計開發(fā)過程中(zhōng)發現設計存在的不足、缺陷,從而實現設(shè)計的優(yōu)化(huà)。

1、虛擬裝配及建模設計流程

一(yī)個產品往往是由多(duō)個部(bù)件組合而成的,裝(zhuāng)配模塊用來建立部件間(jiān)的相對位(wèi)置關係,從而形成複雜(zá)的裝配體。部件間位置關係的確(què)定主要(yào)通過添加約束來實現。虛擬裝配是建立(lì)各組件的鏈接,裝配體與組件是一種引(yǐn)用(yòng)關係。

虛擬裝配的優點有以下幾個方(fāng)麵。

(1) 虛擬裝配中的裝配體是引用各組件的信息,不是複製其本(běn)身,因不是複製其本身(shēn),因此改動組件時(shí),相應的裝配體也自動更新;這樣當組件進行變動時,就不需要

對與之相關的裝配體進行修改,同時也避免了修改過程中(zhōng)可能出現的錯誤,提高了效率(lǜ)。

(2) 虛擬裝(zhuāng)配中,各組件(jiàn)通過鏈接應用到裝配體中,比(bǐ)複製節省了存儲空間。

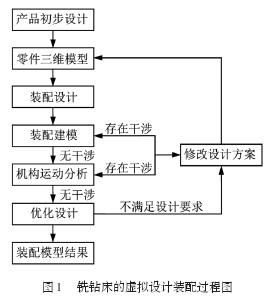

(3) 控製部件可以引用集的引用,下層部件不需要在裝(zhuāng)配體中顯示,簡化了組件的引用,提高了顯(xiǎn)示速度。根據產品(pǐn)的設計過程,數控銑鑽床的虛擬設計過程概括起來分為產品初(chū)步設計、裝配(pèi)建(jiàn)模及運(yùn)動分析三個階段。其具體流程如圖1 所示(shì)。

2、數控銑鑽床的三維建模(mó)

建立模型主要(yào)用到(dào)繪製輪廓圖、拉伸、孔定位、肋板(bǎn)、求和、求差等(děng)命令,分別完(wán)成主軸箱、立柱、基(jī)座、工作(zuò)台等零部件。

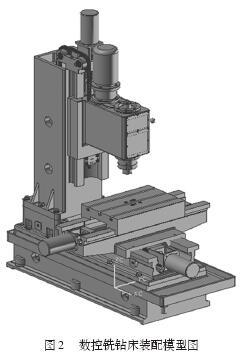

通過分析整個數控銑鑽(zuàn)床和零件(jiàn)造型設計,以及各部分功用,可將(jiāng)裝配分成以下三步(bù)完成:一、主軸箱的裝配 ;二、立(lì)柱的裝配;三、基座、工作台的裝配。

三部分部件裝配完成後,運用裝配約束裏(lǐ)邊的配對、中心、平行、距離等約束條件(jiàn),完成(chéng)銑鑽床的裝配(pèi),完成後的裝配體如圖(tú)2所示。

3、數控銑鑽床(chuáng)的運動(dòng)仿真

整個數控銑鑽床,為完(wán)成零(líng)件的自動加工,必須涉及到(dào)以下重要零部件的運動:一、主軸箱的Z向(xiàng)沿導軌(guǐ)上下移動;二、水平工作台的左右X向移動;三、滑座的前(qián)後Y向移動。為實現上述運(yùn)動,需要有交流異(yì)步電機及(jí)伺服電(diàn)機(jī)提供動力,帶動絲杠,來完(wán)成主軸箱、工作台(tái)的平移。另外,通過齒輪(lún)的(de)傳動來實(shí)現主軸的旋轉和變速。本設(shè)計采用UG NX

機構運動分析模塊Motion進行仿真(zhēn)分析,可以極其方(fāng)便地對機構(gòu)設計方案進行仿真、驗證、修改、優化,最終完成整體的運動仿真模擬。其具體過程如下。

(1) 選擇軟件界(jiè)麵開始、運動仿真命令,進入運動仿真界麵,單擊“運動導航器”,鼠標右擊運動(dòng)仿(fǎng)真(zhēn)圖標as sembly 圖標,選擇新建仿真(zhēn),打開“環境”對話(huà)框,單擊

確定按鈕,激活運動工具欄。

(2) 創建連杆,分別設定基座、立柱為(wéi)固定連杆L001,滑座為連杆 L002,工作台為(wéi)連杆 L003。

(3) 創建運動副,設定(dìng)基座(zuò)、立柱為固(gù)定副J001,滑座為滑(huá)動副 J002,工作台為滑動副 J003,並設定阻尼器、彈簧。

(4) 在“運動導航器”上motion-1右(yòu)擊鼠標,選擇新解(jiě)算方案,設置(zhì)時間為(wéi)1 s,步數為50及其他參(cān)數設置。

(5) 在導航器文件 solution 上右(yòu)擊鼠(shǔ)標,單擊“求解”按鈕,求解(jiě)出當前解算(suàn)方案的結果。單擊“播放”工(gōng)具按鈕,運動開始。從(cóng)仿真運動圖上很容易(yì)看到,滑座和(hé)

工作台分別沿著導軌(guǐ)進行運動。

(6) 重複以上有關(guān)步驟,分別設定床身、立柱為固定連(lián)杆 L001,主(zhǔ)軸箱為連杆 L002,並設定對話框中(zhōng)有關參(cān)數。設定床身、立柱為固定副J001,主軸(zhóu)箱為滑動運動副J002

及其(qí)他參數,在“運(yùn)動導航器”上 motion-2 右擊鼠標(biāo),選擇新解算方案(àn),設置時間為(wéi) 1 s,步數為 50 及其他參數設置。觀察“動畫”,主軸箱(xiāng)沿導(dǎo)軌上下運動(dòng)。

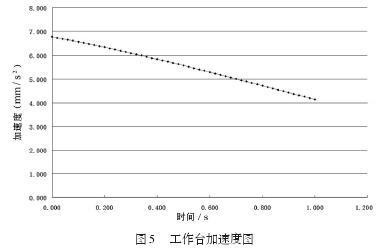

4、工作台(tái)仿真運動圖表輸出結果分析

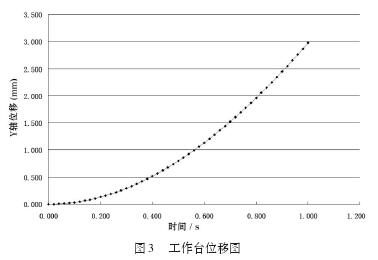

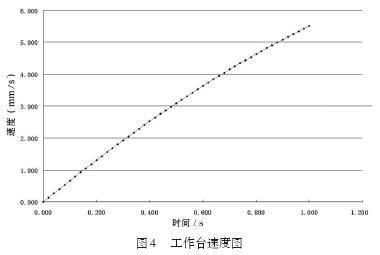

圖表命令輸出能對機構仿真的結果生成直觀的圖表數據。圖表輸出的是獨立的仿真解算器,輸出的為圖形分析。在此僅給(gěi)出工作台的位移、速度、加速度(dù)的運動圖表分(fèn)析。

圖(tú) 3~5 表明(míng)工作台在整個運(yùn)動過程中位移、速度、加速度等的情況。在參數設置中(zhōng)設定了,如(rú)果發生(shēng)運動幹涉(shè),運動將停止,從整個圖表中來看(kàn),運動一直進行,沒有幹涉,運動良好。即沒有發生運動幹涉,設計合格,裝(zhuāng)配合格。如(rú)果存在幹涉問題(tí),可對模型進行(háng)修改,直到消除幹涉現象。

5、主軸有限元分析及優化

在銑鑽床工作過程中,主軸承擔著主要的切削力,主軸(zhóu)的尺寸設計如何,將直(zhí)接決定著切削強度、硬度。因(yīn)此(cǐ),將主要對(duì)主軸進(jìn)行優化設計,以檢驗(yàn)主(zhǔ)軸是否滿足切削加工及尺寸的合理性。

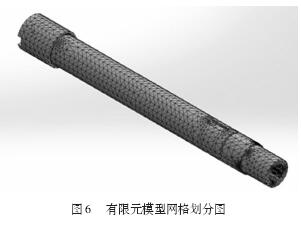

(1) 創建有限元模型:創建有限元網格化模型,生成(chéng)有限元網格,為確保分析過程合理又節省時間,需要對網格化的參數進行合理設定,指派材料屬性(xìng)及劃分(fèn)網格(gé)。零件材料為40Gr,泊鬆比為0.3,屈服強度為≥785 MPa,極限抗拉強(qiáng)度≥980 MPa,彈性模量211 GPa。如(rú)圖6為網格(gé)化後的模型 。

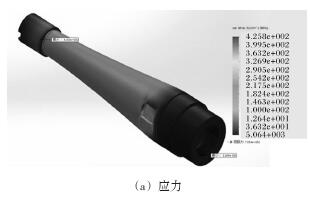

(2) 查看分析(xī)結果:分析向導,添加夾具,以主(zhǔ)軸上配合刀柄內表麵為摩擦受力麵,主軸鍵槽兩側麵為力偶(ǒu)受力(lì)麵,總載荷為 6 530 N (按照 Y100-4 型電(diàn)機最小(xiǎo)轉速

40 r/min計算所得)。模型後(hòu)選擇算例的(de)“運行設計情形”項,對參數分析,可以(yǐ)在報告及結果中(zhōng)查看(kàn)各項(xiàng)分析結果,包(bāo)括主軸(zhóu)的安全(quán)係數、應力分布、位移情形(xíng)都可以生成最終報告(gào)如圖。

圖7所示為有限元分析應力、變形(xíng)形狀分布結果圖。

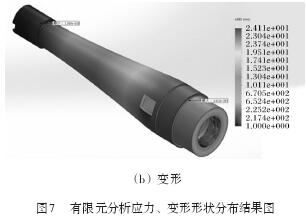

(3) 主(zhǔ)軸(zhóu)結構優化:主軸優化目的是找到最佳的優化部位尺寸,減少主軸質量,主軸優化(huà)設計計算(suàn)將以設(shè)定的(de)範圍尺寸為(wéi)基礎,根據機械設計手冊中 40Gr 設定安全係數為

1.5,優化(huà)後主軸質量減少,檢驗優化後的(de)安全係(xì)數為1.8,尺寸滿足要求,優化(huà)後的主軸如(rú)圖8所示。

6、結語

UG NX8.0 軟件為數控銑鑽床的設計提供了一(yī)個高效(xiào)的開發平台。其虛擬設計、裝配及仿真技術是一種嶄新的產品數字化開發(fā)設(shè)計方法,是多(duō)個相關學(xué)科領域交叉、集成的產物(wù)。通過軟件(jiàn)在計算機上方(fāng)便地確(què)定、修(xiū)改設計參數,逐步優化方案設計。這種可虛擬化(huà)設計、裝配和仿真運動(dòng)試驗,節省了建立真實試驗平台、生(shēng)產樣機、安裝測試設備和儀表等有關的費用,更快地確定了(le)影響設計方案性能的參數,達到了最優化設計目的且提高了設計質量,提高了(le)數(shù)控機床的設計(jì)製(zhì)造(zào)安全(quán)可靠性。

投稿箱:

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信(xìn)息

業界視點

| 更(gèng)多

行業數據

| 更多

- 2024年11月(yuè) 金屬切削機床產量數據(jù)

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基本型乘用車(轎車)產量(liàng)數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月(yuè) 新能源汽(qì)車銷量情況

- 2024年10月 新(xīn)能源汽車產量數(shù)據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量(liàng)數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多

- 機(jī)械(xiè)加工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國(guó)產數控係統和數控機床何去(qù)何從(cóng)?

- 中國的技術工人(rén)都去哪裏了?

- 機械老板做了十多年,為何還是(shì)小作坊?

- 機械行業最新(xīn)自殺性營銷,害人害己!不(bú)倒閉才

- 製造(zào)業大逃亡

- 智能時代,少談點智(zhì)造,多談點製造

- 現實麵(miàn)前,國人沉默。製造業(yè)的騰飛(fēi),要從機(jī)床

- 一文(wén)搞懂數控車床加工刀具補償功能

- 車床(chuáng)鑽孔(kǒng)攻螺紋加工方法及工裝設計

- 傳(chuán)統鑽削與螺旋銑孔加工工藝(yì)的區別