子(zǐ)程序在螺紋銑削中的應用

2018-3-2 來源:總後(hòu)勤部建築工程(chéng)研究所 作者:張力 張少飛

摘要:本文(wén)就(jiù)數控加工中心的螺紋銑(xǐ)削進行了係統地總結。程序簡單易懂、套(tào)用方便。

1. 單齒和多齒螺紋銑刀加工螺紋

銑(xǐ)削螺紋的刀具叫螺紋銑刀,根據刀具工作部分的形狀,它(tā)一般分單齒螺紋銑刀和多齒螺紋銑刀。隻要直徑合適,多齒螺紋(wén)銑刀既可以銑(xǐ)削(xuē)和它螺距相同的內、外螺(luó)紋,也可以銑削左、右旋方向不同的螺紋;而單齒螺紋(wén)銑刀,則不受螺距和螺紋大小的局限(xiàn),也就是說(shuō)理(lǐ)論上它可以(yǐ)銑削比自身直徑大的任何內、外(wài)和左、右旋(xuán)向的螺紋。但實際(jì)上無論單齒(chǐ)螺(luó)紋銑刀還是多齒螺紋銑刀,都盡量要選擇比銑削的螺紋孔徑大些的,這樣的刀具有利於加工時的弧線進(jìn)刀和退(tuì)刀,道理和孔(kǒng)的銑削一樣。

螺紋銑刀還分為整體合金磨成和裝(zhuāng)刀片回轉式(shì)兩種,它們各有(yǒu)各的優勢和特點。實際使用(yòng)時,可以根據(jù)零件的批量大小、材質、孔(kǒng)的形狀大小以及圖樣中對零件螺紋(wén)表麵質量的要求進行選擇。一般來說多齒的螺絲銑刀(dāo)效率高,加(jiā)工的螺紋表麵粗糙(cāo)度稍微好些(xiē);而(ér)單(dān)齒的(de)螺紋銑刀有通用性好、投入成本低等特點。

2. 螺紋銑(xǐ)削(xuē)的(de)原理

螺紋(wén)銑刀銑削螺紋是(shì)建立在螺旋式下刀方法基礎上(shàng)的加工方式(shì),設備(bèi)必須是有三(sān)軸聯動功能的數控銑床。銑(xǐ)螺紋的原理為螺紋銑刀每繞孔或軸銑一周,刀具在Z軸方向上同時運動一個導程(chéng)(即一般所說的一個螺距P)。

3. 銑(xǐ)削螺(luó)紋前的注意事項

(1)批(pī)量大的零件,優先考慮選多齒螺紋銑刀,最好(hǎo)是適合(hé)所加工零件材質的、裝刀片的多齒螺紋銑刀,這樣效率高、互換性好。

(2)銑刀直徑最好選比被加工螺紋(wén)孔徑小5mm以上的,這樣加工時,有利於安(ān)全進刀和退刀。

(3)盡量提前模擬空試調程(chéng)序,由於螺紋刀具一(yī)般比較昂貴,所以一定要小心(xīn)。

(4)螺紋銑刀的刀具(jù)長度和直(zhí)徑一定要測(cè)量(liàng)準確,記入刀補裏。這樣一旦螺紋加工一半刀具損壞時,隻(zhī)要重新換(huàn)成相(xiàng)同規格的刀(dāo)具,再次測量準確刀具(jù)長度和直徑,重新記入刀補裏,就(jiù)可以重新從頭銑削加工了(le)一半的螺紋,一般不會亂牙。

(5)螺紋(wén)銑刀銑出來的螺紋,用螺紋規或者和它(tā)相配合的螺塞、螺栓來(lái)檢驗是否合格。螺紋的鬆緊可以通過(guò)調整刀具表裏的半徑補償很容易地實現。

(6)為了提高銑(xǐ)削螺紋的效率,多(duō)齒螺(luó)紋銑刀一(yī)般從孔上方Z向快進到孔表麵以下2個螺距以上,才開始側向螺旋進刀,具體要看零件材質和硬度以及刀具的剛性表現。

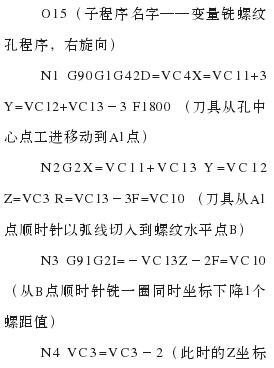

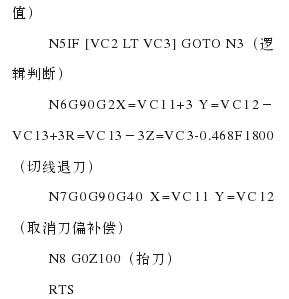

4. 用固定的子程(chéng)序樣式,通過循環調用加工

利用OKUMA數控係統自己編了一個在該係統加(jiā)工中心上通用(yòng)的銑削(xuē)螺紋的子(zǐ)程序,稱其為“螺(luó)紋傻瓜程序”,已經(jīng)使用(yòng)了好幾年,經過實際檢驗和多(duō)次完善(shàn),在(zài)該係統的(de)數控銑床和加工中心上可以放心使用。子程序格式和內容(róng)如下:

以上為子程序(xù)(O15)。現在解釋一下程序中出現(xiàn)的幾個變量,為便於理解以銑削(xuē)M65×2、深度11mm的螺紋孔為例,講解子程序調用。

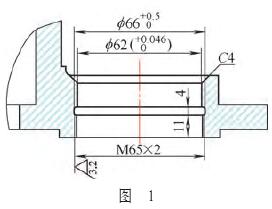

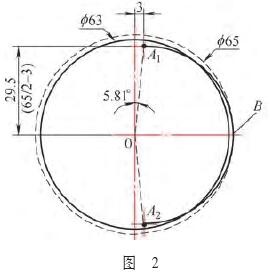

圖 1 所 示 為(wéi) M 6 5 × 2 的 螺紋 孔 ,φ 6 5 m m 為 螺 紋 大 徑 ,φ 63mm為螺紋底孔,此螺(luó)紋孔螺距為P=2mm,零件材質為鋁合金。選(xuǎn)擇回(huí)轉(zhuǎn)直徑為21mm的10齒(chǐ)刀片式的(de)矩形螺紋銑刀(dāo),螺距為2mm,可知刀片可同時參加工作的(de)切削刃長為20mm。圖2所示為圖(tú)1的編程示意圖,用這個圖來分析子程序的語句。

現在就以上程序解(jiě)釋幾點:

(1)在OKUMA係統中,變量符號為VC,VC1表示變量1,和FUNAC等數控係統稍微有點不同,但僅僅是表示方法(fǎ)不一樣,道理一樣。

(2)N600 VC1=-8 表(biǎo)示刀尖不是從外部開(kāi)始螺旋下刀(dāo)的,考慮到零件材質(zhì)為鋁合金,刀片有效尺寸為20mm,長切削(xuē)刃,所以從孔內8m m深開始(shǐ)螺(luó)旋下刀,等於螺紋銑刀初次是4個刃開始同時切削工作,如果刀具選擇合適,甚至可以(yǐ)考(kǎo)慮下刀再深些,刀具螺旋進給旋轉一圈就可以完成(chéng)螺紋的加工。

( 3 ) N 6 0 0 V C 3 = V C 1 -0.468,表示圖2中刀具從A1點弧線切入到水平B點時Z坐標的值。切記,此處一般很容易理解成(chéng)V C1-0.5,實際上是小於(yú)2/4=0.5( 其 中 2 實 際 表 示 螺 距 ) 。 隻要 求 出 或 作 圖 得 出 O A 1 與 Y 軸夾(jiá)角,這裏夾角是θ =5.81°,0.5×5.81/90=0.468。所以當孔大小不同或者(zhě)A1點坐標位置不同時,主程序和子程序中(zhōng)表示此值的部分都要重新計算,然後重(chóng)新輸入。

(4)N800 VC4=23,把螺紋銑刀的半徑輸入到偏置參數H23中,實際使用時自己可以(yǐ)根據情況更(gèng)改此值,隻要和刀補號(hào)碼一致(zhì)就可以了。

(5)N900 VC10=240,這個也可以根據螺栓的表麵粗糙度和刀具的剛性來適當地增減(jiǎn),當然它和主軸轉速也有(yǒu)正比關係。

(6)VC11和VC12分別應該賦予要加工螺紋孔的X、Y坐標值,有正負之分。

(7)N1200 VC13=65/2,這裏一定要輸入(rù)螺紋大徑的一半。

(8)子(zǐ)程序中N1段(duàn),表示刀具從孔中(zhōng)心點(diǎn)工進移(yí)動到A1點,同時帶上刀具偏置,此(cǐ)處數值為3,可以通過觀察圖2理解,它等於螺距加1,當螺距不同時,這個值可(kě)不同(這個點設

在螺紋孔內部即可)A1點的X和Y的坐標(biāo)值就是X=V C11+3、Y=VC12+VC13-3。

(9)子程序中N2段,表示刀具從A1點順時針以弧線切入到螺紋水平點(diǎn)B。

(10)子程序中N3段,表示刀具從(cóng)B點(diǎn)順(shùn)時針銑一圈(quān)同時坐(zuò)標下降1個螺距值,此處(chù)為2,用增量G91編程。

(11)子程(chéng)序中N4段,表示刀具此時的Z坐標值。

(12)子程序中N5段,表示邏輯判斷,當Z坐標值未到最終(zhōng)下刀(dāo)位置時繼續循環加(jiā)工螺紋,直到刀尖到達的(de)位置不低於主程序設定的VC2=-11.5值。

(13)子程(chéng)序中(zhōng)N6段,表示刀尖Z坐標達到設定值後刀具以弧線退出螺紋表麵,即從B點移動到A2點同時Z坐標再次切入0.468mm。

(14)子程序中N7段,表示去掉刀偏刀具移動到螺紋(wén)孔中心。

(15)子程序中N8段(duàn),表示刀具快速移出孔,抬到安全位置準備下個孔的加工。

通過以上較為詳細的例子(zǐ),不難理解螺紋銑削的整個過(guò)程。那(nà)麽下麵(miàn)再舉個相對比較複雜和實用的加工案例。有了子(zǐ)程(chéng)序後,編起來就簡單多了。零件名稱為閥體,零件材質為鑄鋼,螺紋銑刀為多齒刀片式,螺紋銑刀直徑為φ15mm,螺距P=1.5mm。

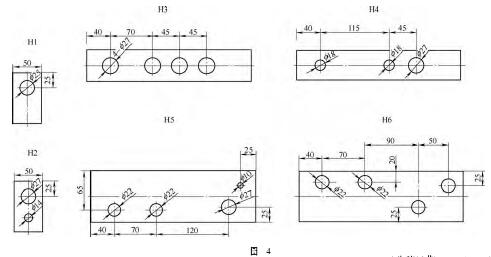

機床工作(zuò)台上擺放了6個零件,6個(gè)位置是這個零件不同的6 個麵。前麵鑽孔鏜孔和倒角的程序省略掉,僅摘出(chū)螺紋加工的部分,全盤考(kǎo)慮各方因素,在6個零件的每(měi)個位置建立了一個獨立的(de)坐標係(xì),如(rú)圖4中H1 H6所示,圖中要銑削螺紋(wén)的是M22和(hé)M27,螺距均為P=1.5mm。

以上鑽鏜孔程序略,銑螺紋孔程(chéng)序掃描如圖5所示的二維(wéi)碼可查看。

所有子程(chéng)序和主程(chéng)序至此結束。可以(yǐ)看出,程序中銑削了M22×1.5和M27×1.5兩種不同的螺紋尺寸,它們分布在不同的坐標係中,在零件不同位置上,螺紋深度也不相同,但是有了專門銑削螺紋的兩個子程序後(hòu),主程序則變得簡單(dān)明(míng)了,極易發現問題和更改參數值,雖然是(shì)一把螺紋銑刀通過一個刀具(jù)半(bàn)徑補償來(lái)銑削很多螺紋孔,但對個別孔

鬆、緊的特殊要求也能通過參數(shù)“VC13”單獨實現。

5. 結語

數控係統眾多,但其(qí)實都可以參照圖2的切削(xuē)路線,通過不同的係統變量的表(biǎo)達方式和應用計算,可得到需要的銑削螺紋程序。

投稿(gǎo)箱:

如果您有機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界(jiè)視點

| 更多

行(háng)業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年10月 新能源汽車產量(liàng)數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切(qiē)削(xuē)機床產量數據

- 2024年10月 金屬切削機床產量數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基(jī)本型乘用車(轎車(chē))產量數據