近年來,隨著數(shù)控(kòng)機床的普及,數控加工在現(xiàn)代製造業中有(yǒu)著越來越重要(yào)的地位。大多數中小企(qǐ)業都購買了數控銑床(chuáng)等數控設備,但(dàn)其投入與產出比卻是不盡人意。雖然擁有現代化的機床,但是加工出來的工件經常是表麵質量差或是精度不夠,造(zào)成工(gōng)件返工甚至是報廢重(chóng)新加工。究其原因(yīn),除了機床選型(xíng)不合理、工作環境差、操作水平和管理水平低等諸多因素(sù)外,主要還與切削工藝(yì)方法有關。本文針對數控銑削過程中常見的工件缺陷,提出相應的對策(cè),為提(tí)高加工表麵質量和精度在(zài)切削工(gōng)藝及其參數的設置作一淺顯的探討(tǎo)。

1. 問題分析及措(cuò)施

(1)加工(gōng)平麵不平、不光 在數控切削加工中,麵的精(jīng)加工是一個經(jīng)常要做的工序,且表麵質(zhì)量要求通常還是比(bǐ)較高的。而(ér)我們在(zài)實際的加工中得到的(de)平麵(miàn)卻經常是如圖1所示的平(píng)麵,崎嶇不平有如在走“山路”。

圖(tú)1 改善前的(de)表(biǎo)麵

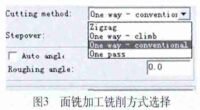

造成這種不良(liáng)加工效果通常是在精(jīng)加工時的進給速度過快,刀具快速移動時的振動給加(jiā)工麵留下凹凸不平的路徑。麵銑的精加工f 值建議在1 000mm/min以下,主軸轉速S=4 000mm/min,45鋼加工效果如(rú)圖2所示。此外,還有一種精(jīng)麵加工會出現(xiàn)的缺陷就是相鄰(lín)的兩個刀路之間的刀痕不(bú)一致,一明一暗,出現這種情況(kuàng)是(shì)由於刀具(jù)切削時的銑(xǐ)削方向不同,受力大小不(bú)同而形成的,對於這類表麵要求高的工件,要采(cǎi)用全順銑(xǐ)方式(shì),如圖3所示。

圖2 改善後的表麵

(2)精銑側麵時的接刀痕(hén)明顯。基本(běn)上每一個工件都會(huì)要求精銑側麵,在很多的時候我們會看到如圖4所示的側麵加工結果。這在精加(jiā)工中是不(bú)允許出現的,因為這個接刀痕不僅是(shì)在X、Y坐標方向上有,而且(qiě)在Z方向也存在分級的刀痕,這(zhè)是一個嚴重影響工(gōng)件尺寸和外觀的瑕疵。

圖4 改善前X、Y、Z三個方向的刀痕

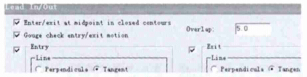

這種缺陷(xiàn)一般是(shì)由進(jìn)、退(tuì)刀的位置和參數選(xuǎn)取不當以及(jí)在深度Z分層下刀造成的。在各種不同的加(jiā)工軟件中(zhōng)對側麵加工提(tí)供的(de)銑削方式(shì)會有不同(tóng),但是都有出入刀參數(shù)和下刀深度控製的選擇。要改(gǎi)善(shàn)上述缺陷可以從三個方麵作調整。一是選(xuǎn)取正確的進刀點,除非特殊情況,不要從側麵中部進刀而應(yīng)該選(xuǎn)在最邊的拐(guǎi)角處,且進退刀也不要在同一側邊;二是如(rú)果不得不在側邊中間下刀(如全圓加(jiā)工),要在進退刀時(shí)增加一個3~5mm的重疊量,如圖5所示;三是側麵精(jīng)加工采(cǎi)用全切(qiē)深加工也就是俗稱的“一刀(dāo)過”,若(ruò)是錐度側邊建議使用(yòng)錐度(dù)刀,作(zuò)出以上改善後的工件如圖6所示。

圖5 增加進退刀的重疊量

圖6 改善後的側麵無接刀痕跡

(3)精銑時換刀後產生的接刀痕 跡。不管是在普通數控加工還是在高速加工中,精銑時更換刀具是不可避免出現的情形(xíng),如果在換刀工序不注意對(duì)加(jiā)工參數進(jìn)行調整,就(jiù)經常會(huì)出現如圖7所示的(de)情形。

圖 7 換刀後和上一(yī)刀具之間的接刀痕跡

在底麵或是側麵精銑(xǐ),因為換刀出現接刀痕也是(shì)很常見(jiàn)的,很多編程人員在分析這(zhè)種(zhǒng)現象時大多會歸結為操機人員(yuán)在對(duì)刀時不夠認真或是不能避免的(de)刀具誤差。其實(shí)不然,因為上一刀具加工這個高度會有誤差,換刀後的對刀基準麵又和上一刀具相(xiàng)同,這樣的話不管換刀後的對刀有沒有誤差,都會增加一個誤差,這時,應該在加工(gōng)工藝卡中注明(míng)換刀後的(de)對(duì)刀(dāo)基準是上一刀具(jù)的精加(jiā)工底麵。同時,在程序中對深度Z正留量0.005~0.015mm,就會很輕鬆解決這個問題。在一些內凹的拐角處需要(yào)換小刀具精加工,由於刀(dāo)具在加工中的受力擺動(相同條件下刀具越小擺動會(huì)越大),換小(xiǎo)刀具後(hòu)很容(róng)易(yì)在拐角處產生接刀痕跡,在加(jiā)工留量裏應該對X、Y留0.01~0.02mm,可以有效減輕“症(zhèng)狀”,如圖8所示。

圖(tú)8 改善後的大(dà)小刀具接(jiē)刀處平整光亮

(4)精加工後在側邊(biān)或是(shì)表麵留下批鋒或毛刺。現代精益加工對加(jiā)工零件的表麵質量要求越來越高,有(yǒu)批鋒或毛(máo)刺都是不(bú)能接受的,采用挫刀(dāo)修(xiū)整會影響外觀甚至尺(chǐ)寸精度,在精密車間數控加工的要求是零件(jiàn)CNC銑削後直(zhí)接使用,不(bú)再需要挫(cuò)刀修整或是砂紙打磨。而在實(shí)際的加工中,由(yóu)於加工工藝或參數不合理經常會出現(xiàn)大量的毛刺和批(pī)鋒,如圖9所示。

圖9 工藝不合理工件毛刺多

俗話說“磨刀不誤砍柴功” ,精加工的刀具選擇(zé)不能“省”,一般需要準備專用光麵或側邊的新刀(dāo)具,保證切削鋒利。此外,在刀路規(guī)劃方(fāng)麵,還要增加二次精光刀路,即先光表(側)麵後再精(jīng)加(jiā)工側(表)麵,然後再一次(cì)精加工表(側)麵,可以確保無毛刺、批鋒。對一些細小零件(jiàn)或根本無法進行拋光的零件特別有效。

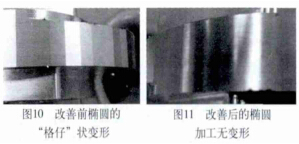

(5)特殊形狀(zhuàng)工件的精加工。由於一般的數控係統隻(zhī)能對直線或圓弧插補,對一些特殊(shū)曲線比如橢圓、拋物線、漸(jiàn)開線等則是(shì)采用小段的直線插補實現曲線擬合。這(zhè)個過程是軟件根據擬合誤差去計算每段直線的長短,如果(guǒ)不注意(yì)這個擬合誤差則會(huì)出現如圖10所示的“格仔”形狀,那(nà)是(shì)不能(néng)用手工的方法去修複的誤差。

這種由於(yú)計算誤差過大(dà)造成(chéng)的變(biàn)形還(hái)是(shì)很容易改善的,很多的編程軟件都有單獨的控(kòng)製誤差選項,一般將它設為0.001mm,這(zhè)個數值的大小對計算的速度基(jī)本是沒有影響的,而且加工效果也不錯,如圖11所示。

2. 結語

總的來講,要在數控(kòng)加(jiā)工中得到一個精度和表麵粗(cū)糙(cāo)度都達到要求“完美”的(de)工件是需要非常(cháng)細心的,高效(xiào)、高精(jīng)需要豐富的加(jiā)工經驗作支撐。不斷總結經驗,寫出多、快、好、省的加工程(chéng)序是無止境的目標。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

- 2024年(nián)11月 金屬切削機(jī)床產量數據

- 2024年(nián)11月 分地區金屬切削機床產量(liàng)數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(chē)(轎車)產量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年(nián)11月(yuè) 新能源(yuán)汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地區金屬(shǔ)切(qiē)削機床產量數(shù)據

- 2024年10月 金屬切削機床產(chǎn)量數(shù)據

- 2024年9月 新能源(yuán)汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產量數(shù)據

- 2028年8月 基本型乘用車(chē)(轎車)產量數據

- 機械加(jiā)工過程圖示

- 判斷一台加工中(zhōng)心精度的幾種辦法

- 中走(zǒu)絲線切割機床(chuáng)的(de)發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國的技術工人都去(qù)哪(nǎ)裏了?

- 機械老(lǎo)板做了十多年,為何還是小作坊?

- 機械行業最新自殺性營銷,害人(rén)害己!不倒閉才

- 製造業大逃(táo)亡

- 智能(néng)時代,少談點智造,多談點製造

- 現實(shí)麵前,國(guó)人沉默。製造業的騰飛,要從(cóng)機床

- 一文搞懂(dǒng)數控車床加工刀具補償功能

- 車床(chuáng)鑽孔攻螺紋加工方法及工裝(zhuāng)設計

- 傳統鑽削與螺旋銑孔加工(gōng)工藝(yì)的區別