摘要:AICEYA760 銑床存在(zài)機床線路老化,阻容元件變值,小型直流繼電器(qì)特別是雙狀態直流繼電器工作不穩定(dìng),繼電器觸頭容量小且觸點接觸不良問題。給出改造(zào)方案並(bìng)加以實施(shī)。

關鍵詞AICEYA760 銑床電氣係統改造

中(zhōng)航工業陝西飛機工業集團有限公司機械動力公司AICEYA760 型銑(xǐ)床是法國20 世紀70 年代產品,機床結構緊湊,機械化和自動化(huà)程度較高,一直以來都是公司加工飛機複雜鋁合金零件(jiàn)的主要設備。由於(yú)使用時間較長,近年來設備故障不斷,嚴(yán)重影響公司正常生產任務。為此,在詳細分析設備故(gù)障原因後,對(duì)其進行維修改造,恢複了設備原有功能。

一、問題的提出

經(jīng)分析,該銑床故障與機械部分結構沒有太大(dà)關係,機床主要功能基本由電氣控製實現,電氣控製(zhì)線路(lù)複雜,控製元件采用大量小(xiǎo)型直流繼電器和雙狀態直(zhí)流繼電器(qì),控製線路中(zhōng)采用(yòng)大量(liàng)阻容回路(lù)。由於(yú)使用時間長,機(jī)床線路(lù)老化,阻容元件(jiàn)變值,小型直流繼電器特(tè)別是雙狀(zhuàng)態直流繼電器工作不穩定,繼電(diàn)器觸頭容量小且觸點接觸不良,造成機床故障頻繁。此外,機床電氣係統中的(de)元器件(jiàn)國產元件無法替代,設備長期得不到有效的(de)維護修理,也是設備的使用狀態逐漸惡化的主(zhǔ)要原因。由於設備故障主要由電氣控製係統引起,因(yīn)此必須對其進行改(gǎi)造。改造原則是簡化機床控製線路,保留(liú)原機床的電機及部(bù)分限位開關,廢除原(yuán)機床的線(xiàn)路及元件,重新設計機床的主(zhǔ)線路與(yǔ)控製線路,機床元器件全部選(xuǎn)用國產件,增強其互換性(xìng),方便今後維修。

二、改造實施

AICEYA760 型銑床動力係統由3kW 主軸電機(jī)、1.47kW 工作台拖(tuō)動電機和0.1kW 冷卻(què)泵電機組成。主控回路見圖1,主軸電機(jī)M1 由交流接觸器KM1 控製運(yùn)行,冷卻泵(bèng)電機則(zé)由轉(zhuǎn)換開關QS2 控製(zhì)運行,工作台拖動電(diàn)機M3 由交流接觸器KM2與KM3 控製正(zhèng)反向運行。機床電源由轉換開關QS1 控製其接(jiē)通(tōng)與斷(duàn)開,考慮到維修方(fāng)便,具有良好(hǎo)的互換性(xìng),KM1 與KM2、KM3 均選用國產(chǎn)CJO-10 型380V 接觸器。在程序控製部(bù)分的繼電器,均采用MY4N 型24V 直流繼電器,該型繼電器體積小,而觸頭容量大,工作可(kě)靠,有助(zhù)於機床穩定(dìng)運(yùn)行。整個機(jī)床的控(kòng)製回路大體可分兩大部分即(jí)主軸電機的控製與工作台拖動電機的控製。

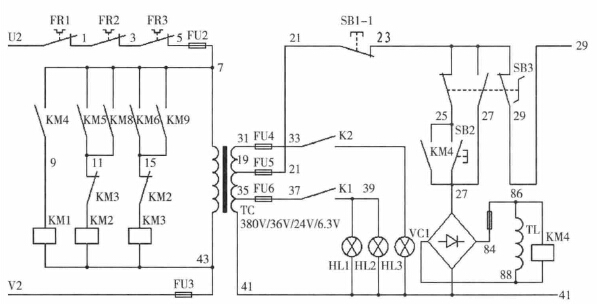

圖1 AICEYA760 型銑(xǐ)床主控回路

1.主軸(zhóu)控製(圖2)

圖2 AICEYA760 型銑(xǐ)床(chuáng)主軸控製(zhì)

合上轉換開關QS1,機床接通電源,變壓器TC 得電,其輸出(chū)端有電壓輸出,此時按下啟動按(àn)鈕SB2,矽整(zhěng)流(liú)器VC1 的輸(shū)入(rù)端有24V 交流電壓(yā)輸入,同時其輸出端輸(shū)出24V 直流電壓,主軸電機刹車線圈TL 得電,主軸電機M1 製動釋放,同時直流繼電器KM4 線圈得電吸合,25 與27 間常開觸點KM4 閉合自保,而7 與9 間常(cháng)開觸點閉合,使接觸器KM1 線圈得電吸合,KM1 主觸頭動合接通電機M1 啟動運轉,形成兩個(gè)控製回路:①21→SB1→23→SB3→25→SB2 (KM4)→27→VC1→TL(KM4)②U2→FR1→1→FR2→3→FR3→5→FU2→7→KM4→9→KM1→43→FU3→V2。主軸電機(jī)帶有製動機構,其製動釋放(fàng)線圈電源為直流24V,將製動(dòng)釋(shì)放線圈TL 與(yǔ)繼(jì)電(diàn)器KM4 線圈並聯,這樣可保證主軸電機啟動前電機製動機構釋放,而在(zài)主軸電機停止時,電機(jī)製動釋放線圈TL 與繼電器KM4 線圈同時失電,實現(xiàn)主軸電(diàn)機製(zhì)動。在主軸變速手柄旁邊裝(zhuāng)有按鈕SB3,其主要功能:①可對主(zhǔ)軸電機進行點動,使變速時齒(chǐ)輪易於齧合;②可對主軸電機進行啟動;③可(kě)對主軸電機進行停止控製,這些功能都為機床的操(cāo)作帶來方便。

2.工作台的控製(zhì)

(1)工作台縱向左右運(yùn)動。由交(jiāo)流接觸器KM2、KM3 控製電機M3 的正反轉實現,而接觸器KM2 與KM3 的工作(zuò)則由繼電器(qì)KM5 與KM6 來控製。工作台縱向的工作進給與快速移動則(zé)由手柄開(kāi)關SA1-4 控製,分別由工作(zuò)進給離合器EL1 與快速移動離合器RL1 來實現。

①工作台向(xiàng)右。將工作台縱向控製手柄SA1 扳置“向右(yòu)”位置時,手柄開(kāi)關SA1-2 閉合,繼電器KM5 線圈得電吸合,其7與11 之間常開觸點KM5 閉合,接觸器KM2 線(xiàn)圈得電吸合,拖(tuō)動電機M3 正向啟(qǐ)動運行。同時繼電(diàn)器KM5、8 與28 之間常開觸點閉合,電磁離合器EL1 得電,工作台向右做工作進給,而10與12 之間常開觸點KM5 閉合,實現(xiàn)自保,其控製回(huí)路為:8→SA1-1→10→SA1-2→12→SQ1→14→SQ2→16→KM6→18→KM5→2。當需要工作(zuò)台快速向右移動時,隻(zhī)需將縱向控製手柄SA1 扳置“快速”位置,手柄開關SA1-4 斷開(kāi)工作離合器EL1 電源,同時接通快速離合器RL1 電源,並配合機(jī)械的轉(zhuǎn)換,這時工作台將快速向右移動,當鬆開快速(sù)手柄後(hòu),其手柄開關SA1-4則斷開快速離合器RL1 電源,同時又接通工作離合器EL1 的電源,工作(zuò)台仍將做向右工作進給,當需要停止時,隻要將手柄開關SA1 扳置“停止”位置,手(shǒu)柄開(kāi)關SA1-1 斷開電源,繼(jì)電器KM5 線圈失電釋放,進給電機(jī)與離合器同時停止工作,工(gōng)作台向右運動停止。

②工作台向左。工作台向左運行與工作台向右運行原理相同(tóng),隻要將縱向控製手柄SA1 扳置“向左”位(wèi)置(zhì)時,10 與20 之間手柄開關SA1-3 閉合,繼電器KM6 線圈得電吸合,控製工作台向左運動(dòng),其控製(zhì)回路(lù)為:8→SA1-1→10→SA1-3→20→SQ3→22→SQ4→24→KM5→26→KM6→2,其中10 與20 之間KM6 的(de)常開觸點為繼電(diàn)器KM6 自保。

(2)工作台的垂直運動。工作台垂直方向上下運動由繼電器KM8 與KM9 來控製實現,其中工作進給與快速移動則由垂直控製手柄控製(zhì)其工作離合器EL2 與快(kuài)速(sù)離合(hé)器RL2 的得(dé)電與失電實現。另(lìng)外工作台做垂直方向運動(dòng)時(shí),須將垂直(zhí)/橫向選擇開關扳置“垂直”位置,這時選擇(zé)開關SA4 接通,繼電器KM7 得電工作,工作台方可作垂直方向的運動。

①工作台向下。將工作台垂直向手(shǒu)柄SA2 扳置“向下”位置時,手柄(bǐng)開關SA2-2 接通,繼電器KM8 線圈得電吸合,其7 與11 之間常開觸點KM8 閉合,接(jiē)觸器KM2 線圈得電吸合,電機M3 得電(diàn)正向啟動運行,同時8 與74 之間(jiān)常開觸點KM8 閉合,電磁離合器EL2 得電(diàn),這(zhè)時工作台向下做(zuò)進給運動,其控製(zhì)回路為:8→KM7→36→SQ13→SQ14→38→SA2-1→40→SA2-2→42→KM7→44→SQ5→46→SQ6→52→KM9→54→KM8→2,繼電器(qì)KM8 通過40→V1→45→KM8→42 回路實(shí)現自保。當需要工作台快速下降時,隻需將垂直控製手(shǒu)柄SA2 扳置“快速”位置,手柄開關SA2-4 斷開工作(zuò)離合器(qì)EL2 電源,同時接通快(kuài)速離合器RL2 電(diàn)源,這時工作台將快速向下(xià)移動,當鬆開快速手柄後,其手柄開(kāi)關SA2-4 則斷開快速離合器RL2 電源(yuán),同(tóng)時接通工作離合器EL2 電源,工作台將仍做向下工作進給(gěi)。當需要工作(zuò)台運(yùn)行停止時,隻要(yào)將手柄SA2 扳置“停止”位置,手柄開關SA2-1 斷開電源,繼電器KM8 線圈失電釋放,進給電機與離合器同時停止工作,工作台向下(xià)運行停止。

②工作(zuò)台(tái)向上。工作台向上的控製原理與工作台向下的控製原理相同,將垂直控製手柄SA2 扳置“向上”位置時,40 與60之間手柄開關SA2-3 接通,繼電器KM9 得電吸合,7 與15 之間KM9 常開觸點閉合,接觸器KM3 線圈得電(diàn)吸合,電機M3 反向啟動,拖(tuō)動工作(zuò)台向上運行(háng),其控製回路為:8→KM7→36→SQ13→SQ14→38→SA2 -1→40→SA2 -3→60→KM7→62→SQ9→64→SQ10→70→KM8→72→KM9→2;繼電器KM9 通過40→V2→47→KM9→60 回路(lù)實現(xiàn)自保。

(3)工作台(tái)的橫向運動。工作台的橫向運動與工作(zuò)台(tái)垂直運動的控製原理基本相同,工作台橫向運動時需(xū)要將工作台垂直/橫向選擇手(shǒu)柄扳置“橫向”位置,其選擇開關SA4 斷開繼電器KM7 線(xiàn)圈電源,KM7 失電,其觸點釋放複位,這時工作台可做橫向運動。

①工作台向前。將工作(zuò)台橫向控製手柄SA3 扳置“向前(qián)”位置時,手柄開(kāi)關SA3-3 接通繼電器KM8 線圈得電吸(xī)合(hé),電機M3 正向啟動運轉帶動工作台(tái)向前運行,其控製回路為:8→KM7→56→SA3-1→58→SA3-3→42→KM7→48→SQ7→50→SQ8→52→KM9→54→KM8→2;繼電器KM8 通過(guò)58→V3→45→KM8→42 回路實現自保,工作台的工作運行與快速移(yí)動通過手柄開關SA3-4 控製實現。

②工作台向後。工(gōng)作台(tái)向後運行與向前運行原理相同。其控製回路為:8→KM7→56→SA3-1→58→SA3-2→60→KM7→66→SQ11→68→SQ12→70→KM8→72→KM9→2;繼電器KM9通(tōng)過58→V4→47→KM9→60 回路實現自保。

工作台(tái)的運行是通過控製工(gōng)作台拖動電機的正、反向運行,以及控製工作離合器與(yǔ)快速離合器的得電與失電並與機械配合實現了工作台6 個方向的工作(zuò)進給與快速移動。而工作台的進給速度則有機械上(shàng)不同齒輪的相互齧合實現。

此外,在機床電氣線路(lù)的設計中,設置了熔斷器(qì)FU1~FU8對(duì)機床(chuáng)的主回路(lù)和各種(zhǒng)控製回(huí)路做短路保護,而主軸(zhóu)電機、冷卻泵電機及工作台拖動電機(jī),則分別由接觸器KM1 與KM2、KM3 進行欠(qiàn)壓與失(shī)壓保護,由熱繼(jì)電器FR1、FR2 及FR3 進行過載保(bǎo)護。並在線路中設置限位開關SQ13 與SQ14 作(zuò)為(wéi)手動工作台垂直升降搖把的安全(quán)保護。限(xiàn)位開關(guān)SQ1 與SQ3、SQ5與SQ7、SQ9 與SQ11 做工作台縱(zòng)向向右與向(xiàng)左,垂直方(fāng)向向下與向上,橫向向前與向後的工作限位,SQ2 與SQ4、SQ6 與SQ8、SQ10 與(yǔ)SQ12 為工作(zuò)台(tái)縱向向右與向左,垂直方向向下與向(xiàng)上,橫(héng)向向前與向後的終點限位,從而保證了機床運行安(ān)全可靠。

此次對機床的成功改造,證明早期購買的外國機床,大部(bù)分設備技術狀態還是較好的,隻是在維修時由於缺乏相關備件,才導致設備不能正常使(shǐ)用,淘汰十分可(kě)惜。如果能夠利用自(zì)身技術加上國產可替代的零部件及元器件,將這些舊設備加以改造,完全可以恢複其生產能(néng)力,給企業節省大量經費。

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據(jù)

- 2024年11月 分地區金屬切(qiē)削機床產量數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月 基本型(xíng)乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分地區金屬切(qiē)削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新(xīn)能源汽車銷量情況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月 基本型乘用車(轎車)產量數據

- 機械加工過(guò)程圖(tú)示

- 判(pàn)斷一台(tái)加(jiā)工中心精(jīng)度的幾種(zhǒng)辦法

- 中走絲線切割機床的(de)發展趨勢

- 國產(chǎn)數控係統和(hé)數控機床何去何從?

- 中國的技術工人都去哪裏(lǐ)了?

- 機械老板做了十(shí)多年,為何還是小作坊?

- 機(jī)械行業最新(xīn)自殺(shā)性(xìng)營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智(zhì)能時代,少談點智造,多談(tán)點製造

- 現實麵前,國人沉默。製造業的(de)騰飛,要從機床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及(jí)工裝設計(jì)

- 傳統鑽削與螺旋銑孔加工工藝的區別