摘要: X62W 萬(wàn)能銑床電氣(qì)控製係統采用繼電接觸器控製, 存在線路複雜、可靠性差、故障率高等(děng)缺點。PLC 與繼電接觸器控製係統相比, 具有可(kě)靠性高、編程靈活、柔性好、抗幹擾能力強(qiáng)等特點(diǎn), 特別適合應用於自動控製係統的開發和應用, 是(shì)電氣控(kòng)製係統智能化控製的理(lǐ)想工具。改造後(hòu)的萬能銑(xǐ)床, 可提高電氣(qì)控製係統的穩定性和可靠性, 提高產品質量和效率。論文利用(yòng)S7-200 PLC對X62W 型萬能(néng)銑床電氣控製(zhì)係統進行技術改造(zào)設計。並(bìng)詳細介紹了改造的每一(yī)個環節。

關鍵詞: PLC; 萬能銑床; 電(diàn)氣(qì)控製; 梯形圖

0 引言

銑床型號比較多, X62W 萬能銑床在國內是應用最廣泛的一種多用途機床, 電氣(qì)控製線路是普通機床中較複雜一種。

X62W 萬能銑床由於電氣控製線路(lù)觸點(diǎn)多、線(xiàn)路複雜、故障率高、檢修周期長, 而且故障的查找與排除非常(cháng)困難的, 嚴重(chóng)地影響生產效率。隨著現代製造業技術(shù)的發展, 對生產設備和(hé)自動生產線的控(kòng)製係統需要更高的可靠性與靈活性, 需要(yào)采用新技術控製取(qǔ)代傳統的(de)控製係統。基於這些問題, 本文采(cǎi)用S7-200 型PLC 對X62W 型萬能銑床的電氣控製係統進行技術改造。PLC 具有(yǒu)可靠性高、柔性好、編程靈活、開(kāi)發周期短以及故障自診斷等特點, 特別適合應用於自動控製係(xì)統的開發和應用。

1 、萬能銑(xǐ)床電(diàn)氣控製電路

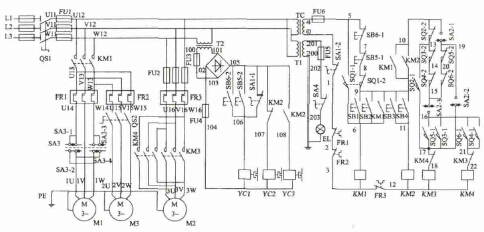

X62W 萬能銑床電(diàn)氣控製電路由主電路、控製電路和輔助電路及保護環節組成。圖1 是X62W 萬能銑床的電(diàn)氣控(kòng)製係統圖, 硬件改造和軟件設計論述如(rú)下(xià):

1.1 主電路

主軸電動機M1: 任務是拖動主軸帶動銑刀進行銑削加工, 其正反轉通過組(zǔ)合開關來實(shí)現。KMl 是Ml 的起動接觸器, SA3 是主軸換向開關。

進給電動機M2: 任務是通過操縱手柄和機械離合器的配合後進行工作台前後、左右、上下6 個方向的進給運動和快速(sù)移(yí)動, 其正反(fǎn)轉是(shì)由接觸器KM3、KM4 來實現的, 6 個方(fāng)向的運動為聯鎖控製。

冷卻泵電動機M3: 任務是供應切削液。主軸(zhóu)電動機Ml 和冷卻泵電動機M3 采用順序(xù)控製, 隻有當Ml 起動後M3 才能起動(dòng), 由轉換(huàn)開關SA3 控製。

M1、M2、M3 三台電動機共用熔斷器FU 作短路保護, 熱繼電器FRl、FR2、FR3 分別(bié)是M1、M2、M3 三台電動機的過載保護。

1.2 控製電路

控製電路主(zhǔ)要由圓工作台的控製, 下麵以工作台前後、上下進給控製分析為例:

工作台的前後和上下(xià)運動是由垂直和橫(héng)向手柄控製, 該手柄有五個位置: 有上、下、前、後、中間(jiān)五個位置, 中間位置為停位。由十字槽保證手(shǒu)柄在任意時刻隻能處(chù)於一(yī)種

位置, 當(dāng)手(shǒu)柄扳向中間位置時, 限位開關SQ3 和(hé)SQ4 均未被壓合, 進給控製電路處於斷(duàn)開狀(zhuàng)態, 當手柄扳向前或下位置時,由(yóu)壓合限位開關SQ3 、SQ4 控製工作台向前或下移動。

圖1 X62W 萬能銑床電氣控製原理圖

將手柄扳到向上(或向後)位,壓下開關SQ4, 接觸器KM4 得電吸合, 進給電動機M2 反轉,工作台做向上(或向後(hòu))運動。KM4線圈得電路徑為:10→SA2-1→19→SQ5-2→

20→SQ6-2→15→SA2-3→16→SQ4-1→21→KM3 常閉觸點→22→KM4 線(xiàn)圈。

若將手柄(bǐng)扳到向下(或向前)位,SQ3 被壓下, 接(jiē)觸(chù)器KM3 得電吸合, 進給電動機(jī)M2 正轉,帶動(dòng)工作台做(zuò)向下(或向前)運動。

1.3 輔助電路及保(bǎo)護環節

輔(fǔ)助電(diàn)路及保護環(huán)節包括冷卻泵電動機控製和照明電路控(kòng)製(zhì)。因為主軸電(diàn)動機Ml 和冷卻(què)泵電動機M3 采用順序控製, 主軸電動機啟動後, 扳動(dòng)組合開關QS2 可控製冷卻泵電動機M3。銑床的照明由變壓器T 輸出36V的安全電(diàn)壓, 由開關SA4 控製。熔斷器FU5 作為照(zhào)明電路的短路保護。

2、 電氣控製係統的PLC 硬件改造及軟件設計

對X62W 萬能銑床進行電氣控製線路(lù)的PLC 改(gǎi)造時, 主要(yào)是改造控製電路, 而對電源電路、主電路及照明電路可保持不變。去掉(diào)變(biàn)壓器TC 的輸出及整流器的輸出部分, 采用PLC 控製, 為了確保各種聯(lián)鎖功能, 需要將位置(zhì)開關SQ1SQ6、按鈕開關SB1~SB6、分別接(jiē)入PLC 的輸入端; 換刀開關SA1 和圓(yuán)形(xíng)工作台轉換開關SA2 分別(bié)用其一對常開和常閉觸頭接入PLC 的(de)輸入端子。輸出器(qì)件有三個(gè)不同等級的電壓, 一個是接觸(chù)器使用的220V 交流電(diàn)壓, 另一個是電磁離合器(qì)使用的24V 直流電壓, 還有一個是照明使用的36V 交流電(diàn)壓。把PLC 的輸出口分成三組連接(jiē)點。

2.1 硬件改造

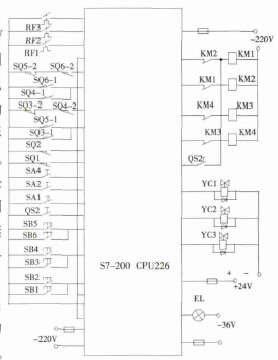

X62W 萬能銑(xǐ)床控製係統的輸入點數為16點, 輸出點數為9 點, 根據輸入輸出口(kǒu)的數量, 可選擇(zé)S7-200 CPU226 型PLC。所有(yǒu)的電器元件還可采用改造前(qián)的型號, 電器元件的(de)安(ān)裝位置也不變。X62W 萬能(néng)銑床各個輸入/輸出點的PLC 地址分(fèn)配如表1 所示。X62W 萬能銑床的PLC I/O 接線如圖(tú)2 所示。

表1 P LC I/O 地址分配表

圖2 PLC I/O 接線圖(tú)

2.2 軟件設(shè)計

根據X62W萬能銑(xǐ)床的(de)控製電路, 設計該(gāi)電(diàn)氣(qì)控製係統的PLC 控製梯形(xíng)圖,如(rú)圖3 所示(shì)。該程序共有9 條支路, 在梯形(xíng)圖中已反映了原繼電器電路(lù)中(zhōng)的各種邏輯關係。第1 支路:是主軸電動機的起動與停止控製。當按下按鈕SB1(或SB2)、SB5(或SB6) 及位置開(kāi)關SQ1 接入PLC 的I0.0、I0.2、I0.7 輸入接點。主軸起動後, 通過輸出繼電器Q0.將進(jìn)給控製電路電源接通。第2 支路:是主軸製動及更換銑刀功能(néng)。反映KM2 及YC3的工作邏(luó)輯關係, 當需要快速停車時(shí), 按下(xià)SB5 或SB6 時,I0.2 常開觸點閉合,Q1.0 輸出,當KM2 常閉觸(chù)頭斷開,使電磁(cí)離合器YC2失電,同時電磁離合(hé)器YC3 得電,抱緊主軸;當(dāng)更換銑刀時(shí),按下鬆緊(jǐn)開關SA1(接點I0.4),將主軸抱緊,換刀很方便(biàn),與此同時,I0.4 的常閉觸頭斷開,切斷控製電路電源。

圖3 PLC 梯形圖

第3 支路: 要表達工作台六(liù)個方向的進給、進給衝動(dòng)及圓工作台的工作邏輯關係。這是一支非(fēi)常重要的支路, 也是PLC 程(chéng)序設計的(de)重點和(hé)難點: ①圓工作台的控製: 按下主軸起動按鈕SBl 或SB2, 接觸(chù)器(qì)KMl 得電吸合, 因(yīn)為(wéi)SQ2-2(對(duì)應接點I1.0)、SQ3-2(對應(yīng)接點(diǎn)I1.2)、SQ4-2(對應接點I1.2)、SQ6-2(對應接點I1.4)、SQ5-2(對應接點I1.4)、SA2-2(對應接(jiē)點I0.5)、KM4(對(duì)應接點Q0.4)常閉觸點閉合,主軸電動機(jī)Ml 起動,接觸器(qì)KM3 得電,進給電動機M2 起動正轉。工作台沿一個方向做旋轉運動;②工作台向右運(yùn)動的控製:當壓下限(xiàn)位開關SQ5-1(對應接點I1.1),因為SQ2-2(對(duì)應(yīng)接(jiē)點I1.0)、SQ3-2(對(duì)應接點I1.2)、SQ4-2 (對應接點I1.2)、SA2-3 (對應接點I0.5)、KM4(對(duì)應接點Q0.4)常閉觸點閉合(hé),正向(xiàng)接觸器KM3 得電,進給電動機M2 起動正轉(zhuǎn),工作台(tái)向右運動;③工作台做向下(或向前)運(yùn)動的控製:當壓下限位開(kāi)關SQ3-1 (對應接點I1.1), 因為SA2-1 (對應接點I0.5)、SQ5-2(對(duì)應接點I1.4)、SQ6-2(對應接點I1.4)、SA2-3(對應接點(diǎn)I0.5)、KM4(對應接點Q0.4)常閉觸點閉合,正向接觸器KM3 得電, 進給電動機M2 起動(dòng)正(zhèng)轉, 工作(zuò)台做向(xiàng)下(或向前)運(yùn)動;④進給變速的衝動控製:壓下開關SQ2 ,SQ2-2 先斷開,SQ2-1 後接通,SA2-l (對應接點I0.5)、SQ5-2(對應接點I1.4)、SQ6-2(對(duì)應接點I1.4)、SQ4-2(對(duì)應接點I1.2)、SQ3-2(對應接點(diǎn)I1.2)、SQ2-1(對應接點I1.0)、KM4 (對應接點Q0.4) 常閉觸點閉(bì)合, 接(jiē)觸器KM3 得電, 進給電動機M2 起動正轉。

第4 支路: 反(fǎn)轉控製。工作台(tái)向左移動的控製。壓下限(xiàn)位開關SQ6-1(對應接點I1.3),因(yīn)為SQ2-2(對應接點I1.0)、SQ3-2(對應接(jiē)點I1.2)、SQ4-2(對應接點I1.2)、

SA2-3(對應接點I0.5)、KM3(對應接點Q0.3)常閉觸點閉合, 正向接觸(chù)器KM4 得電, 進給(gěi)電動機M2 起動反轉,工作台向左移動。常閉觸頭串聯在左右進給控製電路中, 可實現聯鎖。工作台做向上(或向後)運動的控製。壓下限位開關SQ4-1(對應接點I1.3),輸出Q0.4,因為(wéi)SA2-1(對應接點(diǎn)I0.5)、SQ5-2 (對應(yīng)接點I1.4)、SQ6-2 (對應接點I1.4)、SA2-3(對應接點I0.5)、KM3(Y 對(duì)應接點3)常閉觸點閉(bì)合,正向(xiàng)接觸器KM4 得電,進給電動機M2 反轉(zhuǎn)。工作台做向上(或向後)運動。電路同樣可實現聯鎖。第6 支路: 是冷卻泵電動機M3 的起停控製電(diàn)路,由開關QS2(對應接點I0.3)控製,該電路與主軸電動機之間采用順序控製: 主軸電(diàn)路起動後, 冷卻泵才能起動;主軸停止, 它隨著停止。

第5、7、8 支路: 工作台快速進給起動控製。可通過操(cāo)作(zuò)快速移(yí)動按鈕SB3(或SB4)對應輸入接點I0.1,使KM2 得電, 控製Q0.6、Q0.7 的輸出, 分別接通快速電磁離合器YC3 和切(qiē)斷(duàn)常速電磁離合器(qì)YC2, 再配合各個(gè)方向的操縱手柄, 實現工作台向相應方(fāng)向的快速移動。第9 支路: 是照明控製。由轉換開關SA4 (對應輸入接點(diǎn)I0.6) 控製Q0.0 實現。

對輸入常閉接點的編程要特別引起注意, 否則將造成(chéng)編程錯誤。如圖2 中(zhōng)的SQ1、SQ2、SQ3-2、SQ4-2、RF1、RF2、RF3 常閉接點如不改成常開接點, 那麽常閉接點和PLC 的公共端COM 就會接通,在PLC 內部電源作用下(xià)輸入繼電器(I0.7、I1.0、I1.2、I1.4、I1.5、I1.6、I1.7) 線圈也接通(tōng),常閉接(jiē)點已斷開,輸出繼電器是不會動作的(de)。解(jiě)決這類(lèi)問題的方法可把常閉接點改為(wéi)常開接(jiē)點, 這樣就(jiù)可采用常規的方法畫梯形圖了(le),采用這種方法比較簡單(dān),也不易出錯。

3 、結束(shù)語

X62W 萬(wàn)能銑床是(shì)國內廣泛使用的機械加工機床。由於電氣控製係(xì)統觸點多、線路複雜、故障(zhàng)率高、檢修(xiū)周期長(zhǎng), 給(gěi)生產與(yǔ)維護帶來諸多不便, 嚴重地(dì)影響生產。若用PLC 改造電氣控製係統, 不但(dàn)可保(bǎo)證原(yuán)電(diàn)路的工作邏輯關係和整機的安全性能(néng), 而且機床工作穩定、可靠、抗(kàng)幹擾能力很強, 大大減輕控製係(xì)統故障等優點。可取(qǔ)得較好的經濟(jì)效益。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年(nián)11月 金(jīn)屬切削機(jī)床產量數據(jù)

- 2024年11月 分地區金屬切削(xuē)機(jī)床產(chǎn)量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型(xíng)乘用車(轎(jiào)車)產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量(liàng)情況(kuàng)

- 2024年10月 新能源汽車產量(liàng)數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削(xuē)機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量(liàng)數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數(shù)據

- 2028年8月 基本型乘用車(轎(jiào)車)產量數據