摘 要:為了實現我國具有微細陣列(liè)孔結(jié)構的工業級精密(mì)微噴關鍵部件的自主開發(fā),本文圍繞微細電火花加(jiā)工的關鍵技術(shù),在研製具有多種功能的微細電火花(huā)機床基礎上,構建了基於PMAC 運動控製卡和工業控製計算機的開放式數控係統(tǒng)。重點分析了工作台控製係統、線電極磨削(xuē)控製係統、電火花脈(mò)衝電源控製係統、工作液控製係統、軟件係統設計等部分的相關組成及控製方案。該係統可實(shí)現較高的機床運動精度,滿(mǎn)足了(le)微細電火花加工中對脈衝電源信號控製和反(fǎn)饋的具體加工需求,保證了微細電(diàn)極的在線製作以及(jí)微(wēi)細陣列孔的加工,對我國微細電火花加工技術的發展具有(yǒu)重要意義。

關鍵詞:微細電火花;微細陣列孔;PMAC 卡;開放式(shì)數控係統

微(wēi)細陣列孔作為(wéi)一種典型的微細結構在精密儀(yí)器、航空航天、微機械、化纖等領域(yù)有著廣泛的應(yīng)用。電火花加工作為一種非接觸式的加(jiā)工方法,在加工中具有加工應力小,工件損耗(hào)小等優點,在微細製造業中具有無(wú)可比(bǐ)擬的(de)優勢[1]。因此,開展對微(wēi)細陣列孔電火(huǒ)花加工技(jì)術的研究,對實現我國工業級精(jīng)密(mì)微(wēi)噴關鍵(jiàn)部件的自主(zhǔ)開(kāi)發及生產具有重要(yào)意義。數控係統作為(wéi)微細電火花加(jiā)工(gōng)機床的主要組成部分之一,對機床的運動精度、加工性能以及穩定性(xìng)都有較大的影響(xiǎng) 。一般分(fèn)為傳統的數控係統和開放(fàng)式的(de)數(shù)控係統。目前,傳統的(de)計算機數控(CNC)係(xì)統大多采用專用(yòng)計算機係統,軟、硬件對用戶封閉,產品的彼此不兼容使得數控係(xì)統難以進行(háng)結構的改變和功能的(de)擴展,不能滿足微細電火(huǒ)花(huā)加(jiā)工(gōng)技(jì)術的發展要求;開(kāi)放式數控係統具有(yǒu)穩(wěn)定、可靠和全麵開放的特點(diǎn),同時能夠滿足本文對微細陣列孔加工的(de)特(tè)殊要求。開放式數控(kòng)係統最早出現於美國,並在歐美等(děng)發達國家迅速發展,而國內(nèi)的數控係統研究發展較慢,並且高檔數控係統也一直受到相關的技術封鎖[3]。本文采用美國DeltaTau 公司研製(zhì)的基於ISA 總線(xiàn)的PMAC 多軸(zhóu)運動控製卡作為開(kāi)放式數控係統的核心處理部件,該運動控製卡具有開放性的(de)硬件以及(jí)開放性的軟(ruǎn)件結構[4],支持多種工作平台的(de)多(duō)功能軟件,既能與步進電機(jī)、直流伺服電機、交流伺服電機等多種電機連接,又能接受各種檢測(cè)元件的反饋信號,具有強大的邏輯功能和判斷能力。基於PC 機的(de)嵌入式運動控製卡能(néng)夠在保證開放性控製係統性能的同時,具有降低研發成本,減小體積等多種優(yōu)勢[5]。因此本文以Windows 操作係統為軟件(jiàn)平(píng)台、VC++為開發工(gōng)具,針(zhēn)對微(wēi)細電(diàn)火花加工技(jì)術的特點,研製了一(yī)種基於PC +PMAC 具有開放式操(cāo)作(zuò)的數控(kòng)係(xì)統,加速了微細電火花加工技術(shù)的(de)發展。

1 、開放式數(shù)控係統(tǒng)設計

微(wēi)細電(diàn)火花加工的關鍵技術主要包括:高精度微小進給裝置;微細電極製作技術;微小能量的加工電(diàn)源;與其他技術組合(hé)的新(xīn)型加工(gōng)技術(shù);加工過程的監控技術(shù)[6]。本文研究的微細電火花加工機床與傳統的微細電火花加工機床相比[7],具有(yǒu)更高精度的工(gōng)作台進給、微能脈衝電(diàn)源供(gòng)電、塊電極製(zhì)作(zuò)、線電極製作、在線測量、工作液製備等(děng)多種功能,

可以實現微細陣列孔工件的小批量生(shēng)產。因此,本文主要從以下幾個(gè)部分對微細(xì)電火花加工機床的開放式數控係統進行研究。

1.2 開放式(shì)數控(kòng)係統總體結(jié)構

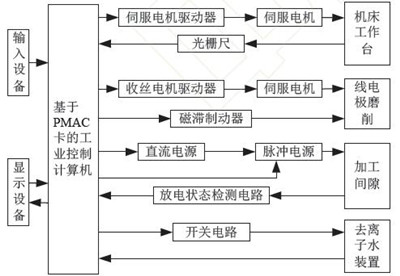

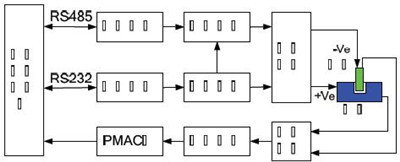

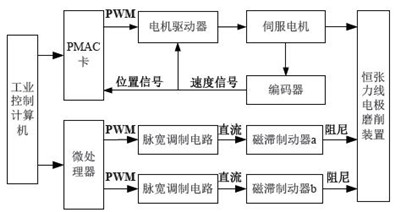

本文研製的(de)控製係統(tǒng)主要是PMAC 運(yùn)動控製卡以及工業控製計算機實現的(de),其總(zǒng)體結構如(rú)圖1所示。工控機主要完成非實時任務,包括程序編寫和參數設置,而實時任務性較(jiào)強的事件主要由插入工(gōng)控機擴展槽的(de)PMAC 運動控製卡完成。

圖1 微細電火花機(jī)床控製係統(tǒng)總體方案

機床的工(gōng)作台運動係統主要功(gōng)能是(shì)實現X/Y/Z三軸聯(lián)動,本文中的X/Y/Z 三軸均采用交流伺服電機驅(qū)動精密滾珠絲杠實現工作台進給,再由伺服電機的編碼器反饋構成位(wèi)置閉環修正進給,同時在機床本體(tǐ)上裝配精密光柵尺測量工作台位移,將測量(liàng)結果反饋給運動控製卡。線電極磨削控製係統包括線(xiàn)電(diàn)極磨削裝置、收絲伺服電(diàn)機、恒張力控製等,保證電極絲(sī)在運轉過程中的穩定性。電火花加工(gōng)控製係統主要由脈衝電源控製部分(fèn)以及放電狀態(tài)檢測部分(fèn)組成,保證了電火花加工過程中的高效性和穩定性。此外,機床(chuáng)采用高純度去離子水作(zuò)為(wéi)加工工作液,工控機通過(guò)繼電器等開關電路對其進行控製。

1.2 工作台控製係統

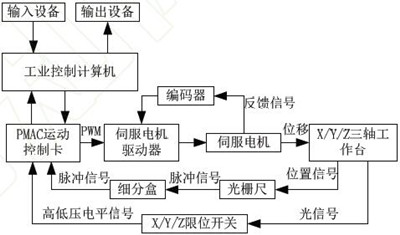

在(zài)微細電火花加工中,由於微細電火花加工的脈衝放電能量小,蝕除速度緩慢,而且放電間隙隻有數微米,可供(gòng)調節(jiē)的間隙範圍有限,這就要求機(jī)床工(gōng)作台控製係統具有很高的響應速度和(hé)控製靈敏度[8]。本文的工作台運(yùn)動係統主要控(kòng)製(zhì)機床的工作台分別沿X/Y/Z 三方向的預定軌跡(jì)精確運動,控製策(cè)略如圖2 所示,保證了微細電火花加工機床的位置控製精(jīng)度,達到理想的加工(gōng)效果(guǒ)。

圖2 機床工作(zuò)台控(kòng)製策略示意圖(tú)

圖2 中(zhōng),工作台控製係統由輸入設備、輸出設備、工控機、PMAC 卡、伺(sì)服電機、光柵、限位(wèi)開關等部分組成。PMAC 卡作為(wéi)控製係統核心,實現了伺服電機的驅(qū)動控製(zhì)、機床位置(zhì)的采樣處理、誤差補償以及外部電路(lù)響應等多種功能。X/Y/Z 三(sān)軸工作台是機(jī)床的主體部分,其中X/Y 工作台采用二維交叉式直線滾動導軌,降低了工作台(tái)質量(liàng)和慣(guàn)量,提高了靈敏度,Z 軸為機床主軸所在工作平台。PMAC 卡發送PWM 信號控製了三軸伺服電機,伺服(fú)電機(jī)通過柔性聯軸器驅(qū)動高精(jīng)密滾珠絲杠旋轉,使工作台在導軌上按照預訂軌跡往返(fǎn)運動。同(tóng)時,伺服電機(jī)驅動器接收(shōu)編碼器反饋(kuì)的位置信號,對輸出脈衝信號進行修正,達到位置閉環控製效果。通過設定伺服電機驅動器的電子齒輪,工作(zuò)台的移動精度最終達到了(le)單脈(mò)衝20 nm。為了實時監測工(gōng)作台的移動(dòng)位置,運動控製係統采用了分辨率較高的Renisshaw 光柵(shān)尺,光柵尺信號通過細分盒後可達到單(dān)脈衝20 nm 的矩形脈衝信號,脈衝信號反饋至PMAC 卡,準確地反(fǎn)映出工作平(píng)台的位置。另外X/Y/Z 三軸的限位開關采用光電(diàn)式(shì)結(jié)構設計,能夠實時、準確判斷機床是否處於工作行程範圍內,並及(jí)時將光電信號轉換為電平信號反饋給PMAC 卡。

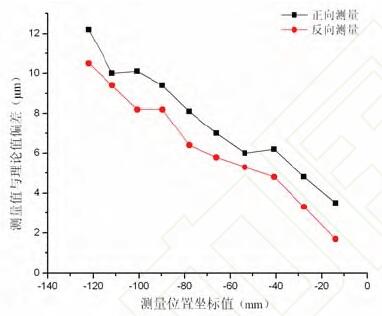

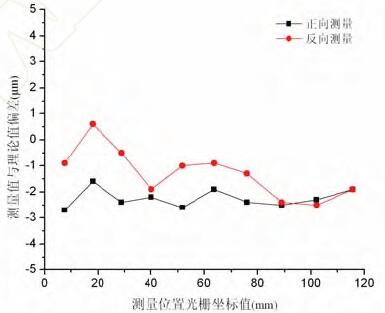

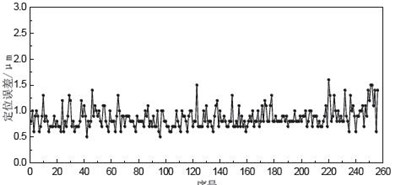

機床工作台控製(zhì)係統不僅能夠實現工作台定(dìng)點、定位移動,也能實現恒速連續運動。作為(wéi)微細(xì)電火花機床,其運動精度要求較高,而在機床安裝過程中(zhōng)很難達到所需要求,所以在機(jī)床使用前必須進行螺距誤差補償。本機床的補償策(cè)略采用軟件誤差補償方法(fǎ),是根據PMAC 卡供應商提(tí)供的配套軟件Pewin32 實現的。軟件誤差補償方法是利用計算機(jī)輔助補償的方法消(xiāo)除定位誤差,具有靈活性大,補償量修改方便(biàn)等(děng)優點。因為本(běn)文的(de)工作台行程(chéng)較小,X/Y/Z 三軸工作台的行程分別為120/100/80 mm,並(bìng)且不易於裝夾激光幹涉儀的幹涉鏡和反射鏡,所以本文采用工(gōng)作台上安裝精密光柵尺對工作台的定位誤差(chà)進行測(cè)量。機床的實際應用過程(chéng)中,工作台的移(yí)動(dòng)距離是不確定的。本文采用采樣點之間間距不定的方法,對機床的定位(wèi)誤差進行測量(liàng),其中X 軸的測量結果如圖3 所示。

圖3 X 軸誤差補償前的定位誤差

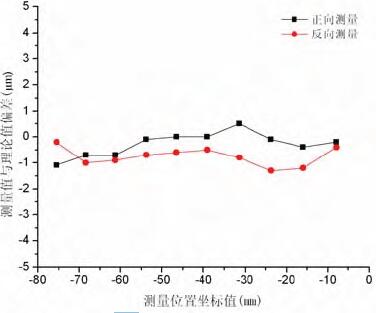

從圖3 中可以看出X 軸在補償前,螺距(jù)累積誤差較大,對微細電火(huǒ)花加工存在(zài)很大(dà)的影響,最大可(kě)達12.3 μm,並存在(zài)一定的反向(xiàng)間隙誤差,約為1.7 μm,因(yīn)此根據軟件誤差補償方法進行補償。誤差補償的數據測量時,每個采樣點之間的距離(lí)均相等,為4 mm,X 軸工(gōng)作台總行程120 mm 的采(cǎi)樣點數目為30 個。多次測量每個采樣點的定位(wèi)誤差,並取得平均值。根據PMAC 卡的絲杠補償功能以(yǐ)及伺服電機的電子齒輪計(jì)數單位,計算每個采(cǎi)樣點處(chù)的(de)補償脈衝數,輸入到間隙補償表和絲杠補償(cháng)表,可以達到雙向補償(cháng)的效果,最終X 軸經過補償後得到的定位誤(wù)差如圖(tú)4 所示。

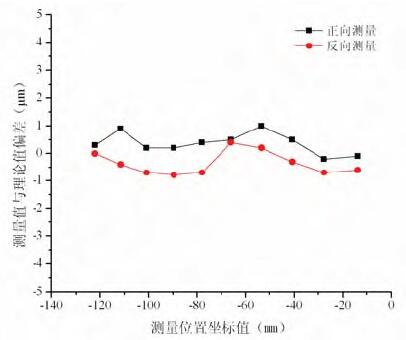

圖4 X 軸誤差補(bǔ)償後的定位誤差

從圖4 可以看出,X 軸在補償(cháng)後螺(luó)距累積誤差(chà)以及反向間隙誤差均得到了較大的改(gǎi)善。應用同樣的(de)方(fāng)法,Y/Z 軸的采(cǎi)樣個數分(fèn)別為25 和20,在進行螺距累積誤差補償和反向間隙誤差補償後,獲得的Y/Z 軸工作台的定(dìng)位誤(wù)差如圖5、6 所示。最終按照國標的(de)規定,分別對X/Y/Z 軸工作台進行多次測量,計算得(dé)到X/Y/Z 三軸工作(zuò)台的(de)重複(fù)定位精度分別(bié)為

2.9/4.2/2.3 μm,達到了微細電火花加工(gōng)的要求。

圖5 Y 軸誤差(chà)補償後(hòu)的定位誤差

圖6 Z 軸補償後的定位誤(wù)差

1.3 微細脈衝電源及伺服運動控製係統

微細(xì)脈衝電源作(zuò)為微細電火花加工機床的重要組成(chéng)部分之一,脈衝電源的(de)優劣對微細電火花加工存在較大的影響[9],特別是放電狀態檢測模塊是機床實現伺服運動的重要組成部分(fèn),因此脈(mò)衝電源及其檢測是數控係統不可或缺的一部分。本文的微細脈衝電源采(cǎi)用了(le)自主研發的多種電加工模式、能量可選範圍較大的納秒級加工脈衝電源,其控製示意(yì)圖如圖7 所示。

圖7 微細脈衝電源控(kòng)製係統示意圖

圖(tú)7 中,工控機通過RS485 接口控製格(gé)爾仕公司研製的(de)DWW-2 型直流電源,設定主(zhǔ)回路中的開路電(diàn)壓以及最大電流值,並為功放電路提供所需的穩壓直流電源。主振電路、驅動電路、功放電路主要通過控製(zhì)晶體管關斷為微細電火花加工提供所需的加工脈衝電源。

在電火花加工過程中,脈衝電源正、負兩極分別連接到工件和電極(jí),實現工件的放電蝕除。放電狀態檢測部分通過實時測量放電兩極之間的平均電壓,然後壓頻轉換(huàn)電路將電壓信號轉換為脈衝信號,並經過檢測電路處理後,將兩極之間的放電狀態反(fǎn)饋信號返(fǎn)回至PMAC 卡,實(shí)時的(de)顯示、判斷電(diàn)火花加工的放電加工狀(zhuàng)態。

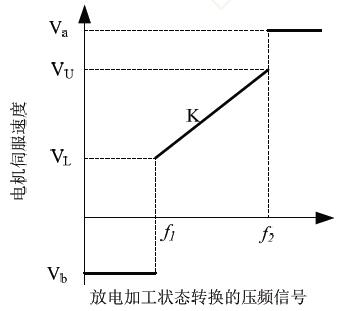

電火花加工一般分為(wéi)短路、開路以及正常放電三種放電加工狀態,本研究的機床運動就是根據放電兩極之間的放電加工狀態轉換的壓(yā)頻信號來實現對(duì)機床的(de)伺服運動進行控製,如圖8 所(suǒ)示。

圖8 機床電機伺服控製策略(luè)

開路時,放電兩極之間的間隙大於放電間隙,需要機床實現快速進給提高工作(zuò)效率(lǜ),對應開路速度Va;短路時,放電兩極之間的間隙小於放電間隙,需要機床快速回退,避免電極和工件損壞,對應短路速度Vb;正常放電時,放電兩極之間(jiān)的(de)間隙約等於放電間隙,需要機床根據正常放電時的平均電壓,自適應調整機床的進給速度,正常放電狀態下

最大和最小的電機伺服速度分(fèn)別為VU 和VL。在數(shù)控係統中Va、Vb、VU、VL 均能(néng)夠根據實際加工狀況進行在線調節,滿足不同加工要求的同時(shí),提高放電穩定性和加工效率。

1.4 線電極磨削控製係統

本文(wén)研製的機床最終目(mù)的是加工固(gù)定間(jiān)距的微細陣(zhèn)列群孔,而微細陣列群孔的加工需要製備微細電極,微細電(diàn)極的(de)在線製作主要有塊電極磨削和線電極磨削兩(liǎng)種方法[10]。本數控係統為提高加工效率以及加工(gōng)質量(liàng),選擇了加工效率較高的塊電(diàn)極磨削作(zuò)為粗磨削加工以及加工質量較高的線電極磨削作為精磨削加工。塊電極(jí)磨削(xuē)采用銅粉燒結(jié)而成的銅(tóng)塊作為(wéi)塊磨削電極,電(diàn)極軸沿徑向方向進給,達到粗磨(mó)削的效(xiào)果,進給控(kòng)製比較簡單,而線電(diàn)極磨削需要配套(tào)的線電(diàn)極磨削裝置,其(qí)控製相對複雜。

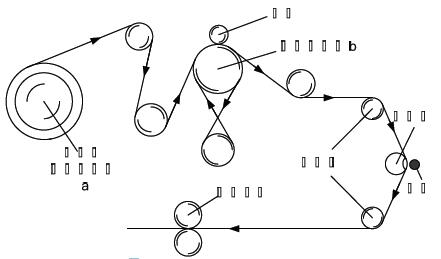

線電極(jí)磨削裝置,如圖9 所示,主要包(bāo)括儲絲筒、磁滯製動器、導輪、導電輪、收絲電機等[11]。線(xiàn)電極磨削控製係統的主要目的是保證(zhèng)線電極磨(mó)削裝置中電極絲的恒(héng)速穩定運轉以及電極絲的恒定張緊力,因此本文采用了伺服電機恒扭矩驅動電極絲的移動,雙磁滯製動器產生(shēng)恒定阻尼,控製電(diàn)極絲內部張緊力恒定,最終形成的控製係統如(rú)圖10所示。

圖9 線電極磨削裝置示意圖

圖10 線電極磨削裝置控製示意圖

本文使用三菱(líng)伺服電機作為收絲電機,既可采用脈衝脈寬調製信號(PWM)進行位(wèi)置控製,又可以(yǐ)采用模擬量(liàng)信號進行速度和轉矩控製。考慮到微細電火花加工中線電極絲速較低並且穩定,通過PMAC 卡(kǎ)輸(shū)出收絲控製信號(hào),進行(háng)PID 調節後實現控製(zhì)伺服電機,同時(shí)控製係統將電機編碼器的反饋(kuì)信號發送至PMAC 卡(kǎ)中,構成位置閉(bì)環[12],使伺服電機以恒定的轉速和扭矩旋轉,從而驅動電極絲在導輪上移(yí)動,電極絲的絲(sī)速約為1 mm/min。磁(cí)滯製動器a 固(gù)定於儲絲筒之上,其主(zhǔ)要目的是減小儲絲筒(tǒng)受慣性力的影響。磁滯製動(dòng)器b 安(ān)裝於導輪之間,其主要目的是調節電極絲的恒定張緊力,使(shǐ)電極絲與導電輪接觸良好,以(yǐ)及電極絲在放電加工位置穩定。磁滯製動器通電後的扭矩與電流成正比關係,因此對磁滯製動器的控製是通過改變電流來實(shí)現的。本文通過(guò)工控機控製微處理器輸(shū)出(chū)PWM,經過脈寬調製電(diàn)路處理後輸出對應關係的直流電信號,分別對磁滯製動器a 和b 進行控製(zhì)。由收絲電機控(kòng)製部分(fèn)以及磁滯製動器(qì)控製部分組成的微細電火花線電極磨削控製係統,經過(guò)大量試驗驗證,能夠保證線電極(jí)磨削裝(zhuāng)置的正常、穩定加工,比較準確(què)的磨削特定尺寸的高質量微細電極(jí)。

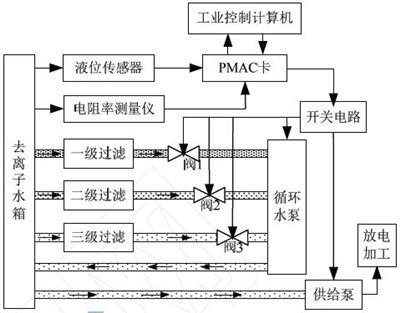

1.5 工作液製取控製係統

本文的工作液采用了高純度的去離子(zǐ)水,運(yùn)用三級過濾裝置,使去離子水電導率不小於16 M·Ω。去離子水製取及其控製係(xì)統如圖11 所示。工控機(jī)通(tōng)過PMAC 卡控製開關電路,分別對三級循環離子樹脂過濾部分的開關閥、水泵以及抽取去離子水作為工作液的供給(gěi)泵進行控製。電阻率測量(liàng)儀實時監測去離子水的電導率,並按照一定的頻率反饋(kuì)檢(jiǎn)測

信號給PMAC 卡,判斷去(qù)離子水是否達(dá)到加工所需(xū)要求。同時水位傳(chuán)感器實時判斷工作液是否低(dī)於正常水位,並發送反饋信號於PMAC 卡進行處理(lǐ)。工作液控製係統能夠使去離子水通過三級過濾裝置後,滿足高純(chún)度去離子水的要求,也保證(zhèng)了微(wēi)細電火花的正常加工。

圖11 去離子水工作(zuò)液製取控(kòng)製示意(yì)圖

2 、軟件係統設計

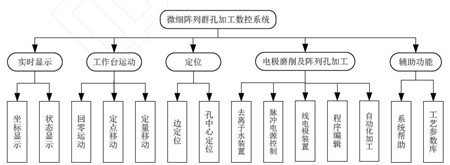

根據數控係統的總體結構及其組成部分詳細的設計,本文研製了基於PMAC 卡的微細電火花(huā)數控係統的硬件部分。由於微軟的VC++開發軟件具有麵向對象的設計方法,便於與上位機(jī)進行通訊連接、編程周期短等優點,本文(wén)運用其對微細電火(huǒ)花機床控製係統進行了程序開發(fā),編寫了數控軟件(jiàn),其結構示意圖如圖12 所示。

圖12 數控係統軟件部分示(shì)意圖

從圖11 中可知微細電火花數控係統不僅具有一般電(diàn)火花加工機床的功(gōng)能,而且針對微(wēi)細陣列孔加工的(de)特殊(shū)要求增加了孔中心定位、線電極裝置控製、去離(lí)子水(shuǐ)裝置控製、工藝參數(shù)庫等功能。

本文(wén)使用的(de)工件是通過兩個定位孔(kǒng)來實現定位的,陣列孔的加工位置坐標也均是基於(yú)定(dìng)位孔中心坐標設定的。孔中心定位功能(néng),是使用電火(huǒ)花(huā)加工技術中接觸感(gǎn)知的方法(fǎ)確定兩(liǎng)個定位孔(kǒng)中心(xīn)點的位置坐標,然後自動生(shēng)成加工坐標係,在加工坐標(biāo)係中移動到陣列孔加工的特定位置。工藝參數庫(kù)包含了微細脈衝電源(yuán)中可設定的多種電加工參數,如開路電壓、電阻、電容、脈寬、脈間等,同時可以根據所選的電加工參數對伺服進(jìn)給(gěi)參數進行選擇,使脈衝電源的放電能量可選範(fàn)圍變大。

3 、加工案例

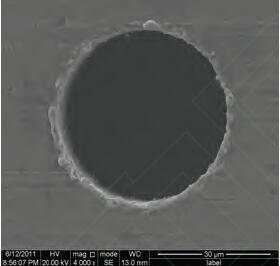

本文采用上述的開放式數控係統,通(tōng)過多次試驗及調(diào)試得到(dào)合適的加工參數,可以(yǐ)順利的加工直(zhí)徑約45 μm,直(zhí)徑偏差不大於(yú)1 μm,長徑比大於16的電極軸。應用所加工的微細電極,加(jiā)工了2×128的陣列孔,孔間距(jù)0.5588 mm,孔(kǒng)間距誤差約1.5μm,如圖13 所示。單個微細孔的加工時間約10 s,2×128 的陣列孔孔徑為50±1 μm,通過(guò)電子掃描顯

微鏡(jìng)獲得微細孔的微觀圖如(rú)圖14 所示。

圖13 2×128 陣列孔的孔間距(jù)誤(wù)差

圖14 單個微(wēi)細孔的SEM 圖

4 、結論

本(běn)文(wén)在分析研究微(wēi)細電火花加工的關鍵技術的(de)基礎(chǔ)上,針對微細電火花加工中存在的(de)工作台高精(jīng)度運動控製、線電極磨削裝(zhuāng)置恒張力控製(zhì)、電火花放電(diàn)狀態檢測等技術(shù)難點,構建(jiàn)了基於工業控製計算機和PMAC 運動控製卡的開放式數控係統。這種(zhǒng)數控係統在本(běn)文的微細電火花加工中得到了(le)很(hěn)好的運用,使X、Y、Z 三軸工作台的重(chóng)複定位精度分別(bié)達到了2.1、4.2、2.3 μm。線電極(jí)磨削裝置能夠(gòu)實現恒張力控製,最終可以比(bǐ)較穩定的獲得(dé)直徑約45μm,直(zhí)徑偏差不大於(yú)1 μm,長徑比大(dà)於16 的電極軸。脈衝(chōng)電源控製係統可以為微細電火花加工提(tí)供所需(xū)的加(jiā)工脈衝電(diàn)源,同時通過實時(shí)檢測兩極之(zhī)間的放電(diàn)狀(zhuàng)態,為加工過程(chéng)中的伺服進給提供了判斷依(yī)據。去離子水裝置(zhì)控製係統實現了電導率不小於16 M·Ω 的去離子(zǐ)水製取,並為微細(xì)電火花放電加工提供工作液。利用該控製係統(tǒng),微細電(diàn)火花加工機床可以實現穩定加工2×128 陣列孔,孔間距誤差小於約1.5 μm,孔徑誤差小於2 μm。

如果您(nín)有機床行業、企業相關新聞(wén)稿件發表,或(huò)進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月(yuè) 軸承(chéng)出口情(qíng)況

- 2024年(nián)11月 基本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年(nián)10月(yuè) 新能源汽車產量數據

- 2024年(nián)10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量數(shù)據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新(xīn)能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量數據