摘 要(yào): 針對T2120型深孔鑽鏜床(chuáng)在加工機床臨界尺寸Ф30孔時(shí)遇到的輸油器內部係統不穩定及頭(tóu)部“發熱”問題,通過分析輸油(yóu)器所受切削液的壓力及(jí)其(qí)軸承(chéng)產生的熱量,並用Deform模擬其軸承在外力作用下的溫度場(chǎng),得(dé)出輸油器所(suǒ)出現的問題是由於切削液作用力過大引起的.通(tōng)過對(duì)輸油器內部結構的優化改進,降(jiàng)低了(le)切削液(yè)作用麵積,減小了切削液作(zuò)用力,從而解決了係統不穩定及軸(zhóu)承摩擦引起的發熱(rè)過高問題,也方便拆卸,不影響原有輸油(yóu)器的加工能力(lì),增大了輸油器的加工孔範圍.

關(guān)鍵詞: 深(shēn)孔鑽鏜床(chuáng);輸油器;發熱;優化設計;軸承

在深孔鑽削技術(shù)中,由於(yú)內排(pái)屑深孔加工處於封閉狀態下(xià)進行,加(jiā)之惡劣的切削條件,獨(dú)特的(de)加工工藝,形成了其加工過程中排屑難、冷卻難、潤滑(huá)難、工(gōng)具係統剛度低等經典難題[1].為(wéi)此需要配置(zhì)專用的輔具———輸油器,將高壓的切削液導入切削區來保(bǎo)證冷卻、排屑.同時要求輸油器主軸與機床主軸同心,旋轉精度高;密封性好,保證冷卻(què)液不外溢;對不同直徑的刀具(jù),要求更換方便,具有一定(dìng)的通用性.隨著(zhe)鑽孔深度的增加,因供油通(tōng)道或排屑通道過長而產生油壓降(jiàng)低(dī),鑽頭直徑的大(dà)小,對油壓和流量(liàng)的要求不相同.對於一定的鑽(zuàn)頭直徑和切削液,油壓的合理值和合理的變動範圍(wéi)成為順暢排屑的必要條件[2],更加突出了輸油器的重要性.

1、輸油器的作用

輸油器是深孔加工係統中輔具的關鍵要素之一,同(tóng)時輸油器也是個薄弱環節[3].其主要作用為:輸油器(qì)上的導向套與工件的尾端內錐(zhuī)麵緊密頂緊(jǐn)形成密封並定心,輸油器由液壓係統及牙(yá)輪包、齒輪(lún)齒條被(bèi)夾(jiá)緊在導軌上;切削液通過輸油器從鑽杆(gǎn)外壁與已加工表麵之間的環形空間進入,到達刀具頭部進行潤滑,並將切屑經鑽杆內部強迫推(tuī)出,帶(dài)走大量的切削熱;導向套與工件嚴格同(tóng)心,以正確引導刀具進入工件;支撐鑽杆,增加其剛性,防止振動.

2 、輸油器問題分析

在實際加(jiā)工中,所加工工件為空心車軸(如圖1所示),其材(cái)料為EA4T,長度為2 240mm,加工孔徑為Φ30(+1-0)mm,長(zhǎng)徑比達到74∶1,粗糙(cāo)度Ra0.8,尺寸精(jīng)度IT5.所用設備是T2120深孔鑽鏜床,山東(dōng)德州巨泰機床(chuáng)廠生產,主要(yào)技(jì)術規格為(wéi):鑽孔直徑Ф30 ~ Ф80 mm;中心高度350mm;主軸轉速(sù)範圍61~1 000r/min,12級;進給速度5~250mm/min(無(wú)級);工件夾持直徑Ф60 ~ Ф300 mm;主電機N =30 kW,n =1460r/min.由於加工設備的(de)限製及嚴格的加(jiā)工要求,使得加工處於該機床加工範圍的臨界尺寸,這對深孔機床是(shì)個嚴(yán)峻挑戰,而輸油器又(yòu)兼顧多重的重(chóng)要作用,在加工中便出現(xiàn)了問題.

圖1 空心車(chē)軸

2.1 鑽削(xuē)加工缺陷(xiàn)

1)當工(gōng)件夾緊後,啟動輸油器液壓裝置(zhì),輸油器內部結構即刻向前推(tuī)進2~3mm,導致加(jiā)工係統不穩定.

2)輸油器的前(qián)端如圖2所示(shì),加工0.5h後溫度(dù)驟然升(shēng)高,用手接觸有明顯的燙手感覺.

圖2 輸油器頭部

3)軸承潤滑脂不斷泄漏,導致要不斷地加(jiā)潤滑脂,以防止軸承幹摩擦.

4)加工Ф60孔時,加(jiā)工質量良好;而(ér)同樣的材料、參數,在加工Ф30孔時,軸線偏斜嚴重,容易出現不合格品.實際加工(gōng)後(hòu)經測量壁厚值(zhí)為:內孔Ф30.36mm,壁厚(如圖1右(yòu))(56.26mm,55.70mm),(54.62mm,57.38mm).

2.2 理論分析

2.2.1 輸油器力學(xué)分析

在加工(gōng)Ф60的通孔時,加工質量、機床運轉等都比較良好,當加工孔徑減小1/2時,使得鑽杆外壁與已加工表麵的環形空間減小(xiǎo),切削液流通量減小,切削液壓力升(shēng)高,使斷屑、排屑困難.輸油(yóu)器由液壓裝(zhuāng)置及牙輪包(bāo)由齒(chǐ)輪齧合夾緊,啟動機床(chuáng)輸油器內(nèi)部結構向前(qián)推進2~3mm,說明輸油器內部油壓過高,這(zhè)就需要降低切(qiē)削液的壓力以平衡工件夾緊力.

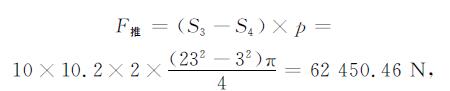

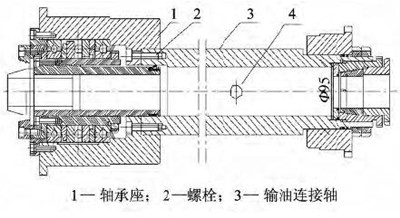

輸(shū)油器的(de)係統結構,如圖3所示,計算液(yè)壓係統的夾緊力F夾緊(jǐn),及切削液對輸油器的推力F推(tuī).

已知在實際加工(gōng)中的夾緊壓力(lì)為2MPa,切削液壓(yā)力為1.5MPa,1MPa=10.2kg/平方厘米(mǐ).查(chá)閱機械設計手冊[4],

式中:S1為支(zhī)撐軸的右端外截麵麵積;S2為支(zhī)撐軸的右端內截麵麵積;S3為空心軸(zhóu)內截麵麵積;S4為BTA鑽頭外圓麵積;p 為油壓壓強,MPa

圖3 輸油器係統結構

由於軸承(chéng)部分未定位,易發生錯位,向(xiàng)前推移3mm,由力學關係可以得出

夾緊力F夾緊(jǐn)與工件對輸油器的推力為作用力與反(fǎn)作用(yòng)力,F夾緊遠(yuǎn)小於F推,而深(shēn)溝(gōu)球軸(zhóu)承(chéng)的內圈由空心軸2定位,導套座(zuò)又與(yǔ)空(kōng)心軸連(lián)接,工件與導套夾緊使得導套座、空心軸都得到定位(wèi),在切削液的作用下,軸承無法承受切削液的壓力,軸承的外圈與內圈發生錯位(wèi),這就(jiù)使得輸油器內部結構向前推進2~3mm,滾珠與內外圈之間發生摩擦,導致輸油器頭部溫度急劇升(shēng)高.

2.2.2 深(shēn)溝球軸承摩擦熱量的計算

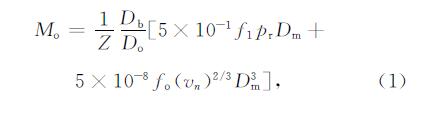

軸承運行產生的熱源(yuán)主(zhǔ)要是(shì)由接觸區的摩擦(cā)損失和滾動阻力共(gòng)同作用(yòng)的結果.運用A.Palmgren[5]通過實驗獲得的計算軸(zhóu)承摩(mó)擦(cā)力(lì)矩的經驗公式,摩擦力矩主要由空載時潤滑油粘性產生的摩擦力矩Mo和與速(sù)度無關的載荷作用產生的摩擦力矩Mi兩部分組成,摩(mó)擦力矩分配在內外溝道接觸區的局部分量為[6]

式中:Di為內圈溝道直(zhí)徑,m;Do為外(wài)圈溝道直徑;Db為滾子直徑;Dm為滾子(zǐ)節圓直(zhí)徑;pr為當量動(dòng)載(zǎi)荷(有插值法計算其參數),N;Z 為滾子數;fo

為決定於設計和潤滑的係數;f1為決定於設計與載荷的係數;vn為潤滑脂的運動粘度;n 為轉子的轉動頻率,r/min.摩擦熱等於摩擦力矩與轉速的乘積,對於內、

外圈溝道接觸(chù)區產生的摩擦熱分(fèn)別為(wéi)[7]

2.3 實驗驗證

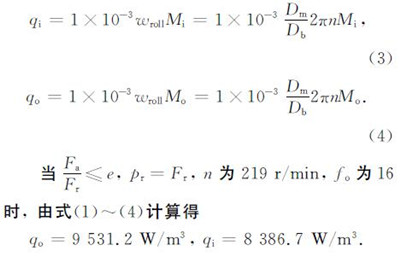

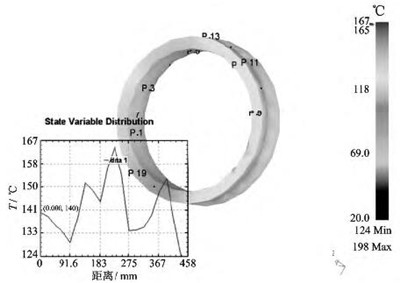

軸承的發熱(rè)量(liàng)與軸承的結構、載荷、潤滑和運動(dòng)等因素有(yǒu)關.通過(guò)分析可知引起軸承溫升的主要原因是軸(zhóu)承的摩擦力矩(jǔ).軸承中的摩擦力(lì)矩主(zhǔ)要由三部分組成(chéng):外載荷引起的摩擦力矩,粘性摩擦力矩(jǔ),自旋摩(mó)擦(cā)力矩[8].實例中,由於軸承受力過大,潤滑脂不斷泄漏(lòu),其摩擦熱量的產生主要由外載荷作用引起.軸承內、外圈與滾動體接觸間隔很短,可以假設軸承內、外圈各個部位同(tóng)時與滾動體接觸,將滾動體簡化為一個圓環處理,根據61852M 型深溝(gōu)球軸承參數(shù)(外徑Do為320mm,內徑Di為260mm,寬度為28mm,滾動體直徑Db為30mm,滾動體個數28,額(é)定靜載荷為128kN,軸承平均直徑Dm為290mm,額定動載荷為(wéi)95kN),在Pro/E 中建立模(mó)型,導入Deform軟件進行模擬(nǐ)分析.實驗主要驗證其在外載荷作用下軸承運轉20min後的(de)溫度場分布.

其分(fèn)布特點如圖4和圖5所示.圖(tú)4中,外圈與滾珠(zhū)接觸處溫度最高,可達198℃,由於外圈不動,吸收的熱量隻能靠外表麵於(yú)箱(xiāng)體的熱傳導及滾動體帶走熱量的方法散熱,此處受到大量的摩擦(cā)熱量來不及散出,從而使外圈的溫度很高;最低溫度分布在內(nèi)圈,為124℃.外圈(quān)的(de)溫度變化範圍(wéi)在160~198℃之間,滾珠的溫度變(biàn)化範圍在(zài)143~198℃之間;圖(tú)5 中,內圈溫度(dù)變化在127~167℃ 之間.所用(yòng)潤滑脂的工作溫度範圍(wéi)在(zài)-20~120℃,在外載(zǎi)荷的作用下軸承的最低溫度明顯高於其正常工(gōng)作溫度.

圖4 外載荷作用下溫度分布

圖5 內圈溫度分布

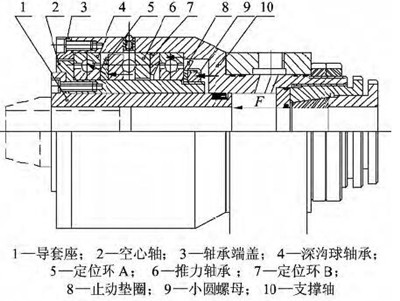

3 、優化設計

經過對問題的解析,得(dé)出了影(yǐng)響輸(shū)油器的最主要原因,即:切削液作用到輸油器的壓力過大(dà),流(liú)量減小.針對問題,在不更換輸油(yóu)器,不(bú)改變液壓係統及輸油器外部結構的基礎上,對輸油器內部係統加以優化設(shè)計改進[9-12].為解決問題的根本(減小力F),而F=S×p,p 由液壓係統所決定,在(zài)不改變液壓係統的前提下,隻有減小切削液作用麵積S.在原(yuán)有輸油器的基礎上,拆除61852M 型軸承組,嵌(qiàn)入如圖6所示輸油器結構(包括軸承座、軸承組(zǔ)、輸油器連(lián)接軸)取代原先的導套座、空心軸(zhóu)等組件,以用較小型號的6020型軸承組及軸承座,並加入輸油器連接軸代替,將(jiāng)輸(shū)油口安裝在輸(shū)油連接軸(zhóu)上,使得切削液隻是進入(rù)輸油連接軸的內部,作用(yòng)麵積也隻(zhī)是輸油連接軸的內部腔麵積.這樣既減小了切削(xuē)液的作用麵積(jī),減小了切削液作用力,也(yě)保證(zhèng)了斷(duàn)屑排屑所需油壓[13].同時,為拆卸簡便,連接軸用螺栓與(yǔ)軸承座連(lián)接(jiē).當加工較大直(zhí)徑孔時可以將此結構拆除換(huàn)用原先的結(jié)構,使得此深孔機床得以充分(fèn)利用,擴大了其加工範圍.

圖6 改進後輸油器

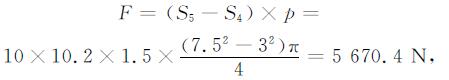

改進後的輸油(yóu)器受力

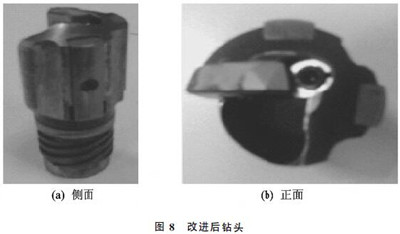

式中:S5為導套座的外截麵麵積.切削液作用到輸油器的壓力遠小於軸承的額定負荷,從而使軸承能夠正常運轉,產熱量控製在允許範圍(wéi)內.同時,由(yóu)於深孔加工技術和不同加工方法、不同刀具直徑,其(qí)油壓和流(liú)量是不同(tóng)的,一般根據實際(jì)操作中的(de)經(jīng)驗值選取,油壓、流量的配合,以能實現正常的排屑(xiè)為限.在BTA鑽頭[14-15]上增加凹馳(如圖7和圖8所示(shì)),以增大通油量,使其配合油壓保障正常排屑.

圖7 正常鑽頭(tóu)

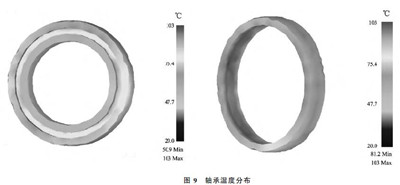

經改進後的輸(shū)油器(qì),根據相應的參數,用(yòng)上述同樣的實驗方法驗證輸油器軸(zhóu)承在運轉(zhuǎn)5h後的溫度場,結果如圖9所示.溫度最高為103℃,分布在軸承的外圈;最低溫度為(wéi)50.9℃,分布在內圈上(shàng).其溫度處於(yú)潤滑脂的正常工作(zuò)溫(wēn)度範圍內.

4、 結 論

通過實驗分析,軸承(chéng)在(zài)切削液的作用力下,溫度明(míng)顯升高,運轉20min後(hòu)其最低(dī)溫度也達到124℃,明顯高於(yú)潤滑脂的工作溫度範圍.針對遇到(dào)的問題,在不換輸(shū)油器,不(bú)改變液壓係統、油壓範圍及輸油器外部結構的基礎上,通過對輸油器內部結構的優化設計改進,減小了切削液(yè)作(zuò)用麵積,降低了切削液對輸(shū)油器的作用力;在(zài)鑽頭上加凹(āo)槽,增大了通流量,保障了正常排屑,使得切削液帶走更多的熱(rè)量,從而解決了輸油器發熱(rè)及係統不穩定的問題,確保了加工質量.

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切(qiē)削(xuē)機床產(chǎn)量(liàng)數據

- 2024年11月 分(fèn)地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型(xíng)乘用車(轎車)產量數據(jù)

- 2024年11月 新能源汽車產量數據

- 2024年11月(yuè) 新能源汽車銷量情況

- 2024年(nián)10月 新能源汽車(chē)產量數(shù)據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分(fèn)地(dì)區金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年(nián)9月(yuè) 新能(néng)源(yuán)汽車銷量情況

- 2024年8月 新能源汽車(chē)產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

- 機械加(jiā)工過程圖示

- 判斷一台加工(gōng)中心(xīn)精度的幾種辦法(fǎ)

- 中走絲線切割機床的發展趨(qū)勢

- 國產數控係統和數控機床何去何從(cóng)?

- 中國的技(jì)術工人(rén)都去哪裏(lǐ)了(le)?

- 機械老板做了十多年(nián),為何還是(shì)小作(zuò)坊?

- 機械行業最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少(shǎo)談點智造,多談(tán)點製造

- 現(xiàn)實麵前,國人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽(zuàn)削與螺(luó)旋銑孔加(jiā)工工藝的區別