摘要: 在(zài)對TK69 數控落地(dì)銑鏜床(chuáng)滑枕熱源分析的基礎上,計算出(chū)相關熱源的發(fā)熱量。利用(yòng)Pro /E 對(duì)滑枕進行三維建模,借助有限元分析軟件對其進行(háng)熱(rè)力學性能分析,分別(bié)研究滑(huá)枕伸出長度對熱(rè)變形的影響,主軸轉速對滑枕溫度場和熱變形(xíng)的影響(xiǎng)。並通過相關(guān)的實驗對分析的結果(guǒ)進(jìn)行驗證,對(duì)比發現分析的結果和實驗的(de)結果相差不大。為了進一步提高滑枕的熱力學性能,對(duì)其結構進行改進,通過對改進後的結構進行驗證,表明改進後的模型的(de)熱力學性(xìng)能同改進前(qián)相比有很大(dà)的提高。

關鍵詞: 落地銑鏜床; 熱力分析; 性能研究; 實驗(yàn)研究(jiū)

引言

機床的發熱是影響機床(chuáng)加工精度(dù)的主要因素之一(yī),在所有影響因素中有時可占到50% 以上[1],近些年來國內(nèi)外學(xué)者對機床的熱學性能研究較多。但很多研究都基於軟件仿真階段,不能很好的證明(míng)所建模型的合理性。本文在此基礎上(shàng)通過對(duì)TK69 落地銑鏜床滑(huá)枕熱力學性能分析,並結合實驗對其進行熱(rè)學性能研究。

1 、滑枕係統的熱源分析

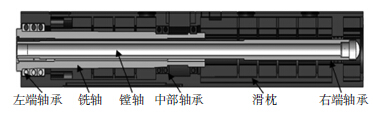

TK69 落地銑鏜床滑枕組件包(bāo)括滑枕、銑軸、鏜軸、軸承、電(diàn)機、進給(gěi)等部件組成[2-3]。通常影(yǐng)響銑鏜床熱特性(xìng)的因素包括: 切削熱、電(diàn)機發熱、傳動摩擦熱( 齒

輪(lún)、軸承) 及輻射熱。銑鏜床的(de)電機裝在滑枕組件(jiàn)外部對滑枕的影響甚微。因此,主要(yào)是內部軸承產生的熱量對其影響[4]。其滑枕內部結構如(rú)圖1 所示。

圖1 滑枕內部結構

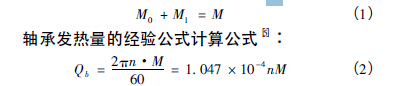

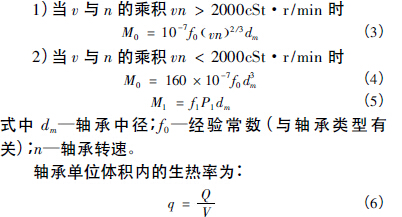

1. 1 軸承發熱量計算

主軸在(zài)高速運轉時,軸承作為主要支撐會發出較多的熱量(liàng)。其熱量主要來(lái)源於摩擦(cā)力矩。摩擦力矩包括兩(liǎng)部分,一是由載荷引起(qǐ)的摩擦力矩,二(èr)是速度引起的摩擦力矩,兩(liǎng)者之和就是總摩擦力矩。

式中n —軸承(chéng)轉速; Qb —軸(zhóu)承發熱量軸承的摩擦力矩並不是成線性關係,既使是同一型號(hào)的軸承,摩(mó)擦力矩也有不同,同時摩擦力矩(jǔ)也會隨時間變化而變化。現階段主(zhǔ)要采用Palmgren 提出的計算軸承摩擦力矩的近(jìn)似方法。他認為M0反應潤滑(huá)劑流體動力損耗[6-7]。

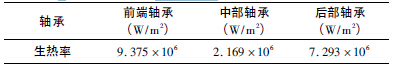

利(lì)用式( 1) ~ ( 6) 計算主軸(zhóu)轉速為1000r /min 時三組軸(zhóu)承(chéng)的生熱率如表1。

表1 主軸轉速為1000r /min 時(shí)三組(zǔ)軸承(chéng)的生熱率

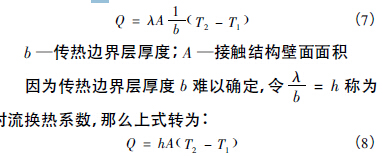

1. 2 熱對流係(xì)數的(de)計算

在銑鏜床運行中,滑枕(zhěn)受熱升溫,滑枕與軸承接觸屬於對流現象。根據傅裏葉方程

對流係數與(yǔ)結構的種(zhǒng)類、物體狀態、物理性質、壁麵性質等有(yǒu)關,一般采用經驗加試驗的方法獲得。熱對流現象(xiàng)出現在滑枕與(yǔ)空氣、潤滑油(yóu)接觸位置,依(yī)據努謝爾特準則可得換熱係數

2 、滑枕的熱學性能分析

有(yǒu)限元軟件可以計算由於穩態熱載荷引起的溫度(dù)、熱流率、熱流密度、熱梯度等參數。在對滑(huá)枕進行熱學性能分析之前,首先要確定滑枕的材料屬性、約束條件、網格劃分標(biāo)準、載荷等相關參數。

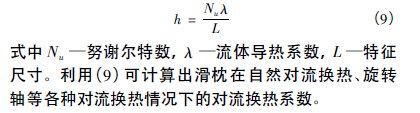

2. 1 滑枕溫度場有限元模型建立

將建立(lì)滑枕組件幾何(hé)模型,以. igs 格(gé)式導入到有限元分析軟件中,通過合理的定義其材料類型(xíng)、劃分網格、定義約束條件。滑枕組件溫度場有限元模(mó)型如圖(tú)2 所示(shì)。

表2 滑枕的材料參數為材料導熱係數比熱泊鬆比

圖2 滑枕組件溫(wēn)度場有(yǒu)限元模型

熱分析在按熱能流動是否與時間有關係,溫度(dù)場的(de)分析分(fèn)為穩態溫度場分(fèn)析和瞬態溫度場(chǎng)分析[7]。其中熱應力可以在熱分析(xī)之後進行,通過熱—結(jié)構耦合獲(huò)得(dé)結構的熱變形。

2. 2 穩態熱分析

建立(lì)的溫度場模型和邊界(jiè)約束條件,設定環境溫度為22℃。主軸轉速為1000r /min 時,分析得到滑枕在熱平衡(héng)時溫度分布情況如圖3 所示。

圖3 滑枕溫度場分(fèn)布圖

從圖3 可以看(kàn)出滑枕(zhěn)最高溫(wēn)度為51. 672℃,最低溫(wēn)度29. 343℃。造成滑枕產生不均勻的溫度場可歸結為以下兩點:

( 1) 滑枕前端(duān)較為(wéi)封閉(bì),滑枕內部與外界散熱(rè)困難;

( 2) 滑枕前端三個軸(zhóu)承所(suǒ)受載荷最大,發熱量也最大,這是其前端溫升最大的主要原因。

2. 3 瞬態熱分(fèn)析

基(jī)於滑枕穩態分析的基礎上,對滑枕進行瞬態熱分析(xī),得到滑枕結構的最高溫度點和最低溫度點(diǎn)隨時間變化的曲(qǔ)線如圖4 所述(shù)。

由圖4 可知當銑(xǐ)鏜床開始運(yùn)轉(zhuǎn)50min 時,溫度最高點變化比較慢,其原因是滑枕初始運(yùn)轉時溫度為環境溫度,且自身具有吸熱(rè)性能,短時間吸收(shōu)的熱量傳遞到滑枕的其(qí)它部位。50min 之內滑枕最高點(diǎn)溫度均未超過25℃。50min 以後滑枕最高點溫度不斷攀升,原因是主軸在高速旋轉(zhuǎn)的情況(kuàng)下,軸承發出熱量快速(sù)傳(chuán)遞(dì)給滑枕。在110min 以後溫度上升幅度變小,因為(wéi)滑枕主軸運轉一段時間以後,滑枕吸收了一部分熱量,熱傳遞減慢,整體(tǐ)結構(gòu)達到(dào)熱平衡狀態。

圖4 滑枕溫度最高點溫度(dù)變化曲線圖

2. 4 滑枕伸出長度對熱變形影響

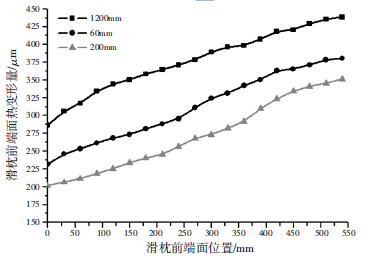

在(zài)熱分析的基礎上,對滑枕進(jìn)行熱-力(lì)耦合分析,即將穩態溫度場分析結果作為熱載(zǎi)荷加載到滑(huá)枕力學模型中,對滑枕進行熱力(lì)耦合分析(xī)[7]。仿真分析時設置主軸轉速為1200r /min,對滑枕沿W 行程分(fèn)別為1200mm, 600mm, 200mm 三個位置時進行熱力學分析,對比三種工況下的熱變形(xíng)如圖5 所示。

由圖5 可知,當滑枕行程越大(dà),前端麵每個位置點的熱位移越(yuè)大,其原因是銑鏜床沿W 軸進給時,絲杠傳動產生(shēng)大量熱能,造成絲杠受熱發生膨脹,間接造成滑枕端麵發生熱位移。當(dāng)滑枕內部絲杠處於不同位置時,由於滑枕內部(bù)各處受(shòu)熱膨脹有所差異,因此,應對滑枕內部潤滑油溫度進行控製(zhì),有效降低絲杠的熱膨脹程度,從而減小絲杆熱膨脹。

圖(tú)5 滑枕前端麵熱位(wèi)移與位置的關係

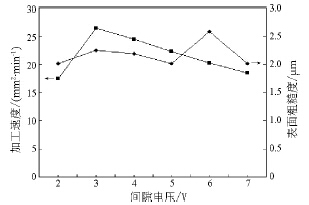

2. 5 主軸轉速(sù)對溫度場和(hé)熱變(biàn)形影響

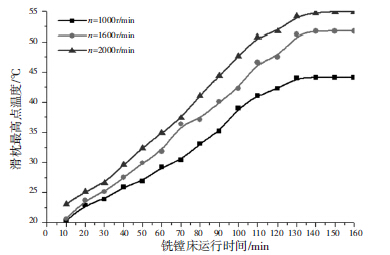

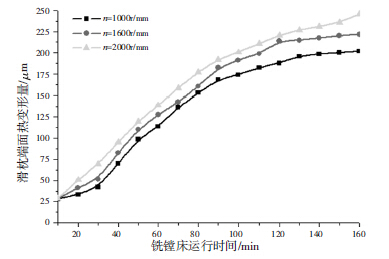

由公式( 1) ~ ( 6) 可知,主軸轉速直接與軸承發熱量有(yǒu)關,進而影響到(dào)滑枕溫(wēn)度場和熱變形。本(běn)節(jiē)重(chóng)點分析滑枕在(zài)最大行程為1200mm,主軸轉速分別在1000r /min、1600 r /min、2000 r /min 三種(zhǒng)情況下滑枕(zhěn)溫度場和熱變形與時間關係。計算出前端軸承在三種轉速下生熱率分別9. 375 × 106W/m2、10. 072 × 106W/m2、12. 928 × 106W/m2。將三種轉速的生(shēng)熱率作為邊界條件對滑枕進(jìn)行瞬態溫度場分析和熱變形分析,研究滑枕最高溫度、端麵熱變形與時間的關(guān)係。

圖6 不同(tóng)轉速下最(zuì)高溫度與時間的關(guān)係

圖7 不(bú)同轉速下端麵熱位移與時間的關係

由圖6 和圖7 可知,在銑鏜床運行中滑枕最(zuì)高點溫度不斷(duàn)升高,熱(rè)變形不斷增大。在機(jī)床剛開始運轉時滑枕(zhěn)前端軸承由於摩(mó)擦,溫度加(jiā)速上升。130min 後滑(huá)枕(zhěn)趨於熱平衡,溫度不再上升。同時滑枕端麵熱變形也在不斷增(zēng)大,變化是非線性的,當滑枕溫度場穩定後滑枕熱變形也不再變化(huà)。

3 、滑(huá)枕(zhěn)溫度場及熱變形實驗(yàn)研(yán)究

為(wéi)了驗證理論分析的正確性,本節將通過實驗對其進行驗(yàn)證。實驗中對滑枕主要熱源( 前端麵、外(wài)側麵、軸承處) 進行(háng)現(xiàn)場采集。

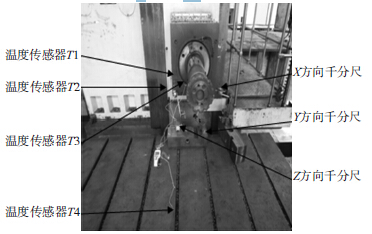

3. 1 實驗條(tiáo)件和方案

本實驗的目的是得到滑枕關鍵點位移與時間的變化關(guān)係。實驗采用精確度(dù)為0. 1℃的(de)四通的測溫儀測量現場溫度,用(yòng)精度(dù)為0. 001mm 千分尺對熱形變進行測量,現場測(cè)試如圖8 所示。

圖8 滑枕溫度場和熱變形測試現場

3. 1. 1 測量點及溫度傳感器(qì)的布置

在布置溫度傳感器時傳(chuán)感器應該盡量靠近熱(rè)源[8],溫度傳感器的(de)布置如下:

1) 滑枕端(duān)麵(miàn)和滑枕側麵(miàn)油膜處各放置一個傳感器,分別測量溫度T1 和T2;

2) 滑枕前端軸承處布置(zhì)一個感器,測量溫度T3;

3) 地麵放(fàng)置一傳感(gǎn)器,檢測周圍環(huán)境溫度T4。

3. 1. 2 實驗規劃

考慮機床實際的加工工況,采用如下實驗方案: ①車間初始溫度為22℃,機床主轉速度為1000r /min,連續運轉(zhuǎn)8000s。②機床連續運行160min,滑枕伸出主軸箱1000mm,轉速1000r /min。記錄各被測點(diǎn)的數據。

3. 2 實驗數據分析

3. 2. 1 各測量點溫度與時間變化趨(qū)勢

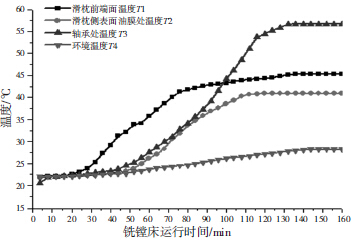

通過(guò)實驗(yàn)測得各測溫點的溫度(dù)數(shù)據,其各測溫(wēn)點的溫度隨時(shí)間變化曲線(xiàn)如圖9。

圖9 各測量點溫度與時間趨勢

從實驗數據可以得出,滑枕前端麵溫度從21. 1升到45. 3℃,在132min 後達到穩定,端麵溫升為24. 2℃,滑枕前端麵(miàn)溫度(dù)在前20min 溫(wēn)升較慢,28min 之(zhī)後溫升加快,平均溫升達0. 32℃,這主要是由於滑枕前端三個軸承的發熱,熱量通過(guò)熱傳遞傳到滑枕前端。滑枕(zhěn)側(cè)麵油膜處溫升上升趨勢和滑枕前端(duān)麵相同,溫度穩定後稍低為(wéi)40. 9℃,原因

是(shì)滑枕側麵有散熱孔。滑枕軸(zhóu)承處溫度從21. 1℃升(shēng)到56. 5℃,主要是由於(yú)滑枕軸承處是整個滑枕的熱(rè)源,軸承摩擦發熱,所以軸承處溫度最高。整個(gè)過程中,環境溫度溫升較小。

3. 2. 2 各測量點熱變形隨時間(jiān)的變化關係(xì)

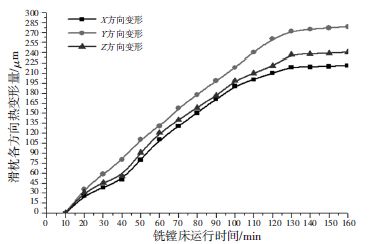

通過實驗測量銑鏜床在運行160min 內(nèi)滑枕的熱變形情況如圖10。

從實驗數據可知,滑枕在Y 方向的變形最大(dà),是由於滑(huá)枕內部軸(zhóu)承發熱(rè)和自重造成熱力(lì)耦合現象。銑鏜床運行後,軸承高速旋轉,滑枕溫度不斷攀(pān)升,當銑鏜床運行到125min 後滑枕達到熱平衡狀態,其(qí)熱變形量甚小。通過與滑枕熱(rè)變形有(yǒu)限分(fèn)析結(jié)果對比,驗證了有限元模型的可行性。

圖10 實測(cè)熱變形曲線

3. 3 有限元模型(xíng)實(shí)驗驗證

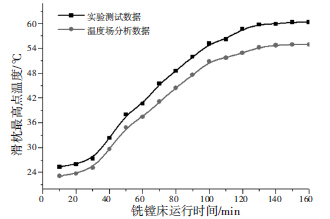

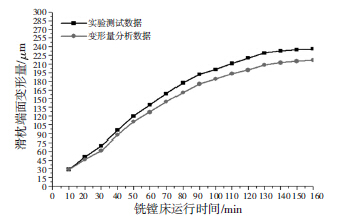

實驗研究的工況是滑枕行程為600mm、轉(zhuǎn)速為1600r /min,測(cè)量獲得滑枕最高點溫度數據、端麵熱變形數據,並擬合相應(yīng)曲線。將實驗獲得的數據與有限元分析結果對比如圖11、圖12 所示。

圖(tú)11 滑枕最高點溫(wēn)度變化對比圖

圖12 滑枕熱變形變化對比圖

由圖11 可知,滑枕最高點溫度( 左端(duān)軸承處溫度) 隨銑鏜床運行的時間不(bú)斷(duàn)增加而升(shēng)高,運行135min 後達到熱平衡,溫度不再上升。理論計算滑枕達到熱平衡時最高點的溫度為54. 9,實驗測得滑枕達(dá)到熱平(píng)衡時最高點溫度為60. 28。滑枕溫度場分析中實驗溫度與有(yǒu)限元計算溫度最大誤差為10. 2%,由圖12 可知(zhī),滑枕(zhěn)端麵熱變形量隨運行時間的延(yán)長(zhǎng)而(ér)不斷增加,當135min 後達到熱平(píng)衡,其端麵熱位移也不再變化。實驗測得滑枕最大端麵熱變形為236. 47 μm,采用有限元計算法獲得端麵最大(dà)熱變形量為216. 68 μm。其兩種方(fāng)法得到的熱變形誤差在9. 7%,其所有誤差都在可接受的範圍內,從而驗(yàn)證了滑枕溫度場有限元(yuán)模型的正確性。

3. 4 滑枕熱力學性能的改進

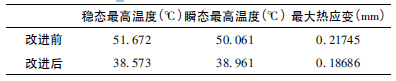

由前麵分析可知(zhī)滑枕的溫(wēn)度場和熱力學性能欠佳,有必要進一步提高滑枕自身的熱力學性能。由於滑枕切削時三組(zǔ)軸承是主要熱源,可以(yǐ)在滿足滑枕靜、動剛度的前提下,滑枕鑄(zhù)造時在正麵開孔(kǒng),開孔後增大了滑枕與外部的熱對流,提高其熱力學性能(néng)。當主軸轉速為2000r /min 時,通過對改進後的模型分析得到穩態溫度場、瞬態溫度場、熱變形分析對比,其分析數據如表3 所示(shì)。

圖13 改(gǎi)進後的滑枕三維模型

表3 滑枕改進前後熱性能對比(bǐ)

4 、結論

本文在溫度場和(hé)熱應力相關理論基礎上,通過計算(suàn)熱源發熱(rè)量、熱對流係數等邊界條件,建立滑枕溫度場有限(xiàn)元模型。研究滑枕穩態、瞬態和其伸(shēn)出主軸(zhóu)箱(xiāng)1200mm、600mm、200mm 時前端麵熱變形情況。通過分析主軸轉速為1000r /min、1600 r /min、2000 r /min時,探究主軸轉速對(duì)滑枕溫度場分(fèn)布和熱變形影響。搭建了滑枕溫度場和熱變(biàn)形(xíng)試驗方案,測(cè)量了滑枕端麵、側麵油膜、軸承處、環境溫度變化。通過對比溫度場和熱(rè)變形最大誤(wù)差分別在10. 2%、9. 7% 以內,分析誤差的來(lái)源,驗證了有限元模型的正確(què)性。在溫度場(chǎng)分析基礎上分(fèn)析滑枕(zhěn)熱力變形。並對滑枕的結構進行改進,從而提高了滑枕的熱力學性能。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區(qū)金屬切(qiē)削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新能(néng)源(yuán)汽車產(chǎn)量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據(jù)

- 2024年9月(yuè) 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎(jiào)車)產量數據