hyperMILL 五軸加工策略讓複(fù)雜工(gōng)件加工時間節省90%

2019-2-21 來源:- 作者:王 哲

位於美國馬薩諸塞州的航空代工製造企業Concept Reality Inc(以下簡稱Concept 公司),不(bú)久前就麵臨著質量和效率上的雙重難題。這家企業擁有多位全球航空領域(yù)的知名客戶,而且客戶們不約而同地向(xiàng)其提出了要(yào)求——要快(kuài)速提升產品質量和加工效率,以搶占市場機遇(yù)。Concept 公司(sī)一直(zhí)沿用傳統加(jiā)工技術,要滿足客戶需求(qiú),就必須改進加(jiā)工技術(shù),采用新的加工策略。經過多方找尋,Concept 公司最終選擇了全球(qiú)領先的CAM 解(jiě)決方案供應商——OPEN MIND公司作為自己的合作夥伴(bàn)。最終雙方合作所取得的成就,頗令人驚訝。

OPEN MIND 公司在全球5 軸技術(shù)領(lǐng)域一直處於領先地位,憑(píng)借著 hyperMILL 軟件(jiàn)的強大功(gōng)能以及大(dà)量相關專利的亮眼表現,不(bú)斷助力(lì)航空(kōng)航天、汽車、模具等眾多行業的複雜工件加工解決方案的實際落地及深入(rù)應用,收獲(huò)了眾多用(yòng)戶的(de)高度好評。

強大功能,便捷操作

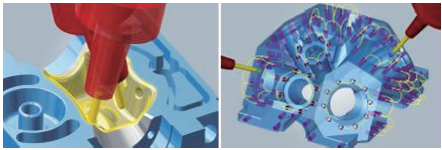

hyperMILLL 軟件可以說是OPEN MIND 公司絕佳實力的完美體現——其能夠為用戶提供(gòng)多種功能強大的5 軸策略,例如,可對深腔陡壁等苛刻幾何形狀進行編程和加工(gōng)的5 軸型腔加(jiā)工策略,以及能將3D 刀具路徑轉換為5 軸聯動加工刀路完成加工的5 軸再(zài)加工策略。同時,其5 軸策略還可用於加工(gōng)曲麵,以5X 端麵加工為例,在加工適度彎曲的較(jiào)大曲麵時,端麵加工通過使用更大的路徑間距縮短(duǎn)銑削時間; 在凹麵加工時則可自適應刀具傾斜角度以確保更高的表麵質量。

另外,得益於分(fèn)層進給和毛坯偵測選項,此策略也適用於非常高效的5 軸粗加工。除了強大的5 軸加工實力,hyperMILL 高度的便捷性也(yě)是其備受(shòu)市場歡迎的重要原(yuán)因,即使是最(zuì)複雜的5 軸任務,也可輕(qīng)鬆(sōng)快(kuài)速編程。眾多自動化和特定功能可確保 NC 程(chéng)序在短時間內編(biān)製完成,不需用戶有行業特定專業知識。在節省大量時(shí)間的(de)同時,CAM 係統還會(huì)對刀具路徑進行自動幹涉檢查,極大地確保了工序的可靠性。複雜工件 傾斜策略hyperMILL 強大(dà)的(de)5 軸策略以及高度的便捷性,非常契合Concept 公司的需求,而在實際運用中, hyperMILL 更是直擊Concept 公司所麵臨的(de)“痛點”,使得困擾已久的難題(tí)迎刃而解。原來,航空製造(zào)所需加工的零件,有不少都是深腔、高陡(dǒu)壁和倒扣等複雜幾何(hé)形狀(zhuàng)。這樣(yàng)的零件,隻有(yǒu)在增加刀具長度的情(qíng)況下才能加工,但與此同時,卻存在著碰撞問題,不僅(jǐn)會造成刀具損害,更有可(kě)能造成零件報廢,形成巨(jù)大損失。

OPEN MIND 公司的工程師經過現(xiàn)場實際調研後認為,要解決這些難題,需要精(jīng)確定義銑削區域並精準計算出該區域中使5 軸加工在不發生碰撞情況下可順利完成的(de)諸多(duō)刀具角度。因(yīn)此,隻有(yǒu)聯動加工才能做到。而為了(le)高效利用機床並減少磨損、保障工件質量,在加工中必須盡可能減少完成任務所需的機床運動。

基於此,OPEN MIND 工程師們擬定了極具(jù)針對性的加工方案: 充分利用(yòng)hyperMILL 軟件所提供的使用固定刀具角度的多軸定位的策略。在該策略下(xià),當部件位置發生改變(biàn)時,可以直接加工而無需多次裝夾,使得每個加工操作都可以使用相同的刀軸方向。即(jí)使工作平麵(miàn)發生偏移或傾斜,刀(dāo)軸仍然可保持在工作平麵Z 軸的恒定方向上,刀(dāo)具也會(huì)始終(zhōng)與工作平麵成 90 度角。而當(dāng)采用(yòng)“使用固定 3+2 的銑削項”(又稱分段定軸加工)時,hyperMILL 則會(huì)提供(gòng)一個(gè)定義銑削(xuē)區域的選項,將之分段並使用一個固定刀軸進行加工。內含的3D 加工操作可以直接旋轉刀具並將其結果直接設定為加工的方向。編程(chéng)時可以從單個加工方向和帶有刀(dāo)具的不同角度對銑削(xuē)區域進(jìn)行碰撞檢查。hyperMILL 還可(kě)以輕鬆的將銑削區域分割成幾部分,且不會有過多重疊或留有縫隙。相鄰區域的(de)銑削刀軌路線和曲麵質量亦可以被精準地確定。

此外,hyperMILL 還為此策(cè)略提供了自動化功能。由於可實現的進給速度是由最慢的軸決定的(de),所以好的5 軸聯動加工路徑的秘(mì)訣不在於產生運(yùn)動(dòng),而是(shì)盡可(kě)能減少不必要的(de)運動並優化軸運動。因此,hyperMILL 對不必要的軸運(yùn)動進行自動分度。隻有在上述不能(néng)起作用的位置才執行完全地聯動操作。強(qiáng)大的多軸(zhóu)定位策略及自動化功能(néng),使得長期困(kùn)擾Concept 公司的加工難題得到徹底解決,顯著提升了工件(jiàn)質量,降(jiàng)低了成本(běn)。

創新組合(hé):刀具與特殊策略算法更讓(ràng)Concept 公司感到欣喜的, 是hyperMILL 所帶(dài)來的效(xiào)率的巨大提升——hyperMILL MAXX Machining 高性能(néng)組件, 讓Concept 公司的整個加工過程煥然一新。其創新性的螺旋傾斜聯動銑削的(de)5 軸螺旋銑(xǐ)孔功能,可替代預鑽孔和鑽孔的解決方案,以非常高效且對刀具友好的方式加工(gōng)大(dà)尺寸圓形型腔,即使針對航空部件這樣的難加工材料也可輕(qīng)鬆應對(duì)。

另外,該組件中的一項創新策略——精加工模塊,通過同時應用創新的 5 軸切向平(píng)麵加(jiā)工(gōng)策(cè)略以及兼具圓桶刀和球頭刀功能的錐形圓桶刀,帶來了加工質量(liàng)和效率的雙重提升。長期以來,人們(men)一直將平麵精加工(gōng)視為非常(cháng)成熟的工(gōng)藝(yì),並理所當然(rán)地接受了使(shǐ)用(yòng)球頭刀行(háng)切銑(xǐ)削以實(shí)現高質量表麵所需的加工時間。事實上,OPEN MIND 突破傳統思維的這一創新組合(hé),給用戶帶來了最切實的收益。“與使用球頭刀、圓(yuán)鼻刀(dāo)的傳統(tǒng)加工方法相比,hyperMILLMAXX Machining 精加工(gōng)工序將刀具路徑之間(jiān)的垂直步距增加了 12 倍。這在降低(dī)切削深度的同時,還使每個零件的精加工操作時間減少 5 個小時。

” Concept 公司總裁Chris Nunn 先生欣喜地(dì)說道,“這使我們能夠在更短的時間內提供更優質的零件,從而給用戶帶(dài)來了巨大優勢。”在(zài)此策略下,錐形圓桶刀具的半徑非常大,範圍(wéi)為 250 mm 到(dào) 1,500 mm,這些大半徑也使6mm 和8 mm 的(de)精加工步距(jù)成為可能。圓桶刀上具(jù)有球頭刀(dāo)尖,無(wú)需切換刀具就可(kě)精加工倒圓內角等鄰近區域(yù),並且可高效安全地(dì)加工難達區域。OPENMIND 的資深工程師們反(fǎn)複驗證,使用這些創新策略,加工時間的節省可以高達90%。

除了航空航天產業,hyperMILL 開發人員還為其他諸多行業的多樣複雜工件(jiàn)加工開發了專用解決方案,例(lì)如用於製造葉輪和葉盤、渦輪葉片或輪胎模具(jù)的專業解(jiě)決方案(àn),專為發動機進氣道和排氣道以及泵和(hé)壓縮機管道出入(rù)口開發的高效(xiào)解決方案等,均能為客戶帶來(lái)產(chǎn)品(pǐn)質量的改進和加工效率的提升。“回顧與(yǔ)Concept 公司合作(zuò)的經曆,雙方通過緊密協作,圓滿解決了加工中的一係列痛點難點問題(tí)。” OPEN MIND 公司負責人信心滿滿地(dì)說道,“未來,我們將堅持研發和創新,不斷滿足用戶的特定要求,將高效優質(zhì)的5 軸加工解決方案拓展至更(gèng)多行業和(hé)領(lǐng)域(yù),以助力用(yòng)戶提高生產力,獲得更好的製造成本收益.

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本(běn)型乘用車(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產(chǎn)量數據(jù)

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金(jīn)屬切削機(jī)床產量數據

- 2024年(nián)10月(yuè) 金屬切削機床(chuáng)產量數據

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產量數(shù)據

- 2028年8月 基本型乘(chéng)用(yòng)車(轎車)產量數據

博文選萃

| 更多