模具製造技術現狀與發展趨勢

2018-12-20 來源:華南理工大學 聚合物成型加工工程 等(děng) 作者:劉 斌 崔誌傑 譚景煥 吳鬆琪(qí) 柳(liǔ)亞強

摘要:基於模具製造(zào)技(jì)術的研究,首先介紹了應用於模(mó)具製造行業的(de)加工製造技術(shù),包括特種加工、數控加工(gōng)、柔性製造和快速製模等技術;接著對相應的CAM軟件、模具生產管理類軟件等模具製造相關軟件(jiàn)及數控係統的發(fā)展趨勢進行詳細介紹;然後對模具製造行業所使用的夾具和機床主要品牌及其製造企業進行總結;最(zuì)後提出模具(jù)CAM、模具加工設備和數控係統都將向智(zhì)能化、網絡化、高精度和(hé)高效率方向發展的趨勢。

關鍵詞:模具製造;數控係統;CAM軟件;加(jiā)工機床;發展趨勢

0 、引 言

模具(jù)製造是指在特定的製造裝備(bèi)和工藝下,直(zhí)接對原材料進行加工,使之成為具有一定形狀和尺寸要求的零件,然後裝配成(chéng)模具的過(guò)程,即模具零件(jiàn)的加工和裝配過程。模具製造行業屬於離散型製造業,其過程複雜,具有單件生產(chǎn)、製造質量要求高、形狀複雜、材料硬度高等特點。模具零件的製造加工方法(fǎ)有常見的金屬切削加工、電(diàn)化學加(jiā)工和電火花加工,同時還有精密鑄造、激光加工(gōng)、其他高能波束加工以及集2種加工方法為一(yī)體的複合加工等。隨著數控技術和計(jì)算機技術的發展,其(qí)在(zài)模具零件的(de)加工中應用越來越廣泛。

1 、模具製(zhì)造技術

1.1 特種加工方法

模(mó)具製造常用的特(tè)種加工(gōng)方法有:電火(huǒ)花加工、激光(guāng)加工、超聲波加工、電(diàn)子束加工、模具電(diàn)鑄成形等。

1.1.1 電火花加工(gōng)

電(diàn)火(huǒ)花加工是利用電蝕作用去除導電材料的(de)加工方法,又稱放電加工或電蝕加(jiā)工。加(jiā)工時工件和工具電極同(tóng)時浸泡在絕(jué)緣工作液中,並在兩者之間(jiān)施加強脈(mò)衝電壓,以擊穿絕緣工作液,由於能(néng)量高度集(jí)中,放(fàng)電區的高溫使工件表麵金屬局部熔化脫落,達到(dào)去除材料的(de)效果。電火花加工主要分為電火花成形加工和電火花(huā)線切(qiē)割加工。

(1)電火花成形加工。電火(huǒ)花成形加工在模具(jù)行業應用廣(guǎng)泛,尤其適用於手機、汽車等注射模零件加工。隨(suí)著零件加工精度、粗糙度要求的不斷提高(gāo),電(diàn)火(huǒ)花成形機的需求也增(zēng)加。電火花成形(xíng)機的優勢:放電加工控製係統可實現 4 軸聯動或 5 軸聯動加工(gōng),實現機床加工的高精度(dù)(重複定位精度≤2μm)、高效率(切割速率≥500 mm/min)、低(dī)表麵粗糙度(Ra≤0.1 μm)、低電極損(sǔn)耗(hào)率(≤0.1%)、任意軸向的抬刀(dāo)和伺服放電加工、複雜的4軸(zhóu)聯動加工。

(2)電火花線切割(gē)加工。線切割加工是電火花加工的(de)一種(zhǒng),電(diàn)極(jí)是(shì)細長金屬絲,金屬絲在移動同(tóng)時(shí)進行脈衝放電使其附近的金屬局部(bù)熔化脫落,通過控製金屬絲的移動(dòng)軌跡即可切割相應的圖案。高速走絲線(xiàn)切割使用鉬絲作為工具電極,其直徑為0.02~0.3 mm,往複移動速度達 8~10 m/s。低速(sù)走絲線(xiàn)切割(gē)使用(yòng)銅絲作為工具(jù)電極,其移動速度(dù)較慢(màn),一般<0.2 m/s,且單向(xiàng)運(yùn)動。相比於電火(huǒ)花成形加工,線切(qiē)割加(jiā)工精度高,約為10 μm。慢走絲精度可達0.5 μm,表(biǎo)麵粗糙度約Ra 0.2 μm。快走絲(sī)精(jīng)度可達 20 μm,表麵粗糙度約 Ra3.2 μm。電火花線切割適用於加工衝(chōng)孔模和落料模等零件上的各(gè)種模孔、型孔、複雜型(xíng)麵、樣板和窄縫等(děng)。

1.1.2 激(jī)光加(jiā)工

激(jī)光加工是材料加工(gōng)部位在高能(néng)激光束的照射作用下加熱至高溫熔融狀態,並使用衝擊波將熔融物質噴射出去的加工方法,或是使材料在較低能量密(mì)度的激光束作用下熔化,然後進行焊接的加工方法。在模(mó)具行業(yè),尤其是在模具修複(fù)和模具製造方麵,激光加工應用(yòng)廣泛,常見的有激光切(qiē)割(gē)、激(jī)光打孔、激光淬火和激光(guāng)焊接等。同時(shí)激(jī)光加工技術還能應用在(zài)表麵強化處理方麵,主要有2種方式(shì):一是利用激光熔焊對模具表麵局部損傷部位進行修複;二是利用激光對模具表麵(miàn)進行淬火硬化。

1.1.3 超(chāo)聲(shēng)波加工

超 聲 波 是(shì) 指 頻 率(lǜ) 超 過 人 耳 頻 率 上 限(xiàn)(>16k Hz)的振動波。超聲波加工是利用超聲波作為動力,帶動工具作超聲振動,通過工具與工(gōng)件之間的磨料衝擊工件表麵進行加工的成形方法。采用超聲波-電化學拋光複合加工(gōng)工藝拋光模具型腔表麵,不僅可以提高模具型腔表麵(miàn)質量和降低(dī)表麵粗糙度,還能提高生產效率,減少工具的損耗。

1.1.4 電子束加工

電(diàn)子束加工是指(zhǐ)通過真空環(huán)境中的高能電子束將工件待加工部位加熱(rè)至熔融或(huò)蒸發的狀態,達(dá)到去(qù)除材料的加工方法。同時,利用高能電子束提供能量使工件表麵發生化學反應,也是電子束加工的一種(zhǒng)應用。將帶有脈衝電壓的電子束(shù)照射(shè)在模具零件表麵,可以對模具(jù)零件表麵進行拋光處(chù)理,是一種新型的模具零件(jiàn)表麵處理工藝。

1.1.5 模具電鑄成形(xíng)

電鑄成形是利用電(diàn)化學過程中(zhōng)的陰極沉積現象進行(háng)成形的加工方法,主要用於注射模零件的加工。注射模的電鑄成形是將(jiāng)動模作為陰極,將需要電(diàn)鑄(zhù)的金屬作為陽極同時置(zhì)於(yú)鍍槽中,然後通入直流電,此時陽極的金屬釋放金屬離子,並向動模沉積,一(yī)段時(shí)間後,動模上會沉積有適當厚度的金屬層,形成電鑄層。電鑄工(gōng)藝適用於金屬型腔的複製加工,且(qiě)加工精度高。

1.2 數控加工技術

1.2.1 模具零(líng)件數(shù)控加工

模具作為(wéi)成型塑件的工具,其零件製造精度要求高於成(chéng)型塑件的精度。組成模具的大部分零件(jiàn)一般具有複(fù)雜的型麵,傳統的加工方法不(bú)僅加工效率低,且加工精度低。數控加工是(shì)模具零件加工的主要方法,如數控車削加工、數控銑削加(jiā)工、數控線切割加工、數控電火(huǒ)花加工等。

(1)數控車削加工。數控車削可用於頂杆(gǎn)、推杆、導柱、導套等軸類零件的加工;還可用於回轉體模具零件的加工,如外圓體、內圓盆類(lèi)零件的注射模零件,軸類(lèi)、盤類零件的鍛模以(yǐ)及衝(chōng)模的凸模等。

(2)數控銑削加工。數控銑削可(kě)用於(yú)外形輪廓較為複雜或者帶有三維曲麵型麵的模具(jù)零件的加工,如注射模的型芯、型(xíng)腔板的加工等。

(3)數(shù)控線切割加工。數(shù)控線切割可加工(gōng)各種直壁模具零(líng)件或(huò)者一些形狀複雜、材料特殊(shū)以及帶有異型通(tōng)槽(cáo)的模具零件。

(4)數控電火(huǒ)花加工。數控電火花加工可用於微細複雜形狀、特殊材料、鑲拚型腔板及鑲件、帶(dài)異型槽的模具零件的加工。

(5)數控加工中心加工。數(shù)控加工中心根(gēn)據加工軸數可分為3軸、4軸和5軸等,其中,5軸數控加工中心可以(yǐ)加(jiā)工高精度、曲(qǔ)麵複雜的模具零(líng)件。目前,在模(mó)具零件加工中,5

軸數控(kòng)加工中心應用較廣(guǎng)泛。

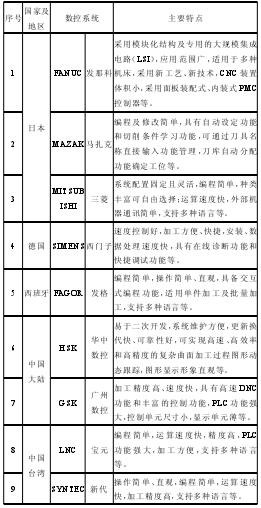

1.2.2 國內外數控(kòng)係統

國內外有名的數控係統(tǒng)有:發那科(FANUC)、馬(mǎ)紮(zhā)克(MAZAK)、三菱(MITSUBISHI)、西門子(SIMENS)、發格(gé)(FAGOR)、西曼斯(CMS)、華中數控(HSK)、廣 州 數 控(GSK)、寶 元(yuán)(LNC)、新(xīn) 代(dài)(SYNTEC)等,如表1所示。

表1 國內外數控係統

一些(xiē)國外知名廠家采取技術(shù)封鎖和低(dī)價銷售的策略,利用靈活多樣的促銷(xiāo)手段和先進的(de)技術以及(jí)優質的產品迅速搶占中國市(shì)場。目前,國內普及型(xíng)、中(zhōng)、高檔數控係統的市場(chǎng)已(yǐ)經被國外(wài)品牌壟斷。但(dàn)國(guó)外的數控係統有如下缺點:

(1)維修費用(yòng)高,維修時效性低(dī),係統更(gèng)新慢。

(2)技術封鎖(suǒ),數控係統二次開發(fā)難度(dù)大。

(3)與國內數控機床相比價格昂貴,性價(jià)比低。隨著國內數控係統公司不斷(duàn)創新,國內數控技(jì)術的發展取(qǔ)得(dé)了跨越式進展(zhǎn)。目前,我國的(de)數控係統(tǒng)與國外相比雖有差距,但差距正(zhèng)不斷(duàn)縮小,如廣州數(shù)控(kòng)、華中數控等,正在積(jī)極發展自己的(de)核心技術。

1.3 柔性製(zhì)造技術

1.3.1 柔性製造單元

柔 性 製 造 單 元(flexible manufacturing cells,FMC)是數控加工中心(xīn)的擴展,數台數控機床或加工中心和工(gōng)件運輸裝(zhuāng)置在計算(suàn)機係統的控製下(xià),根據需要自動更換夾具和刀具,進行工件的(de)加工(gōng)。FMC 主要有以(yǐ)下 3 種類型。

(1)托板存儲庫(kù)式(shì) FMC,其特點是有托板儲(chǔ)存(cún)係統,可通過 PLC 控製托板的選擇和定位,適用於非回轉體零件(jiàn)的加工。

(2)機(jī)器人搬運式FMC,由加工中心、數控機床機器人和工件傳輸係統等組成,有些單元(yuán)還包括(kuò)清洗設備(bèi)。

(3)可換主軸箱式 FMC,一般由可更換主(zhǔ)軸箱的數控機床、主軸庫、主軸交換裝置和托板交換裝置組成。裝有工件的托板交換裝置將工件運送至圓形工作台上夾(jiá)緊,裝有主(zhǔ)軸箱的動力頭驅動刀具(jù)加工工件。可換(huàn)主軸箱(xiāng)式 FMC 的加工方式為多軸加工,適用於(yú)中、大批量的工件加工生產(chǎn)。

1.3.2 柔性製造係統

柔性製造係統(flexible manufacturing system,FMS)主要由數台加工中心、工業機器人(rén)和(hé)自動製導小車(AGV)等組成,在計算機(jī)的控製下,實現對(duì)同的加工對象的自動化機械製造。柔性製造係(xì)統的優勢有:

(1)設備利用率高。相比於機床分散式單機作業,成組的機床編入柔性製(zhì)造係統後,生產效率可以提(tí)高數倍。

(2)產品(pǐn)數量減少 80%左右。柔性製造(zào)係統(tǒng)一般包括多個工序,每個產品在生產組裝時無需等待就能進入下(xià)一工(gōng)序,從而使等待加工的產品(pǐn)數量大幅度減少。

(3)生產能力穩定。柔性製造係統包(bāo)含一台或多台機床,當某一台機床發(fā)生故障時,能實現降級(jí)運(yùn)轉,同時,物(wù)料傳輸係統能自動繞過故障機床,避免生產線停產。

(4)產品質量高。加(jiā)工時工件隻需一次裝夾,就能完成各(gè)工序的加工,加工精度高、穩定性好。

(5)運行靈活(huó)。柔性製(zhì)造係統的檢驗、裝夾和維護工作都可以在第 1 班完(wán)成,可實現第 2 班、第 3班自(zì)動化生產。對於功能更加完善的柔性製造係統,刀具的磨損更換、物流的堵塞疏通(tōng)等問題都能在監控係統作用下解決。

(6)產品應變能力大。夾具、刀具和物料傳送裝置的柔性大,係統的可擴展性強,能通過(guò)增加或減少設備,實現不同產品的生產。

(7)經濟(jì)效益顯著(zhe)FMS能根據裝配作業的需要及時調整所需零件的加工,達到及時生產的效果,避(bì)免了毛坯的(de)囤積,降(jiàng)低了流動資金的占用量,提高生產效率。同(tóng)時,在相同的生產能力下,較高的設備利(lì)用率(lǜ)能減少設備(bèi)需求和廠房麵積,且(qiě)FMS能在人員數量(liàng)少的情況下實現自動化連(lián)續生產,降低勞動力的(de)需求,FMS生(shēng)產的產(chǎn)品質量大幅度提高。

1.4 快(kuài)速製模技術

與傳統模具零件加(jiā)工技術相比,快速製模技術能以較低的生產成本以及較高的效率,製造出較高精度和耐用性的模具,是(shì)一(yī)種經濟效益(yì)良好的先進製造技術。

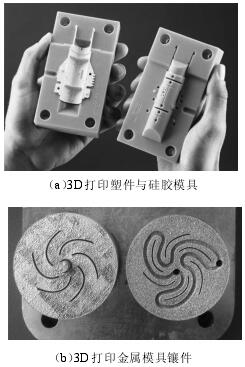

(1)3D打印技術。3D打印屬(shǔ)於增材製造(addi-tive manufacturing,AM)技術,是激光技術、材料科學技術、計算(suàn)機(jī)技術、數控技術高度發(fā)展的產物。3D 打印技術與傳統去除材料的加工方法(fǎ)不同,其采用“分層切片,層層疊加”的原理,隻需要(yào)把產品 3D模型通過指定的方(fāng)式傳輸到 3D 打(dǎ)印設備,就可以打印出具有一定精度(dù)的產(chǎn)品。相比於傳統製模技術,3D打印技術的製造效率高,成本低,適用於新產品的開發(fā)研究。

3D 打(dǎ)印技(jì)術包括激光立體光刻成型(SLA)、分層物體製造(LOM)、選擇性激光熔化(SLM)、熔融沉(chén)積成(chéng)型(FDM)等多種成(chéng)型工藝。3D打印製造模具實例及鑲件如圖1所示。

圖1 3D打印(yìn)製造模具實例及鑲件

(2)表麵成形製模技術。表麵成形(xíng)製模技術可用於型腔表麵或精細花紋的加工,涉及的(de)工藝技術有電鑄、噴塗、化學腐蝕等。

(3)澆鑄成形製模(mó)技術。澆鑄成形製模技術主要有鉍錫合金製模技術、鋅基合(hé)金製模技術、樹脂複合成形技術及矽膠製模技術等。

(4)冷擠壓及超塑性成形製模(mó)技術。冷擠壓是模(mó)具型腔板的一種加工方法(fǎ),不需要切削加工,隻需將堅硬的原模或動模(mó)經過冷擠壓(yā)壓入較軟(ruǎn)且塑性好的材料內,形成(chéng)所需的型腔。經冷擠壓加工形成的(de)型腔表麵光滑,可縮短擠壓後的加(jiā)工過程(chéng)。采用(yòng)冷擠壓、冷滾壓加工方法加工複雜型腔或型麵(miàn)的新工藝,由於效率高、質量好(hǎo),廣泛用於製造(zào)塑(sù)料、壓(yā)鑄、熱鍛、精壓、冷鐓、冷衝、螺紋滾壓(yā)等各種模具零件。

(5)無模多點成形技術。通過對一係列排列規則、高度可調的基體的實(shí)時控製,自由(yóu)地構造(zào)成型實現板材曲麵加工,是(shì)集計(jì)算機(jī)技術和多點成形技術於一體(tǐ)的複合製(zhì)造技術

(6)隨形冷卻技(jì)術。注射模中,冷卻水道可以根據塑件形狀設計成相應的形狀,水道直徑可(kě)以根據需要(yào)改變,水道截麵形狀的選擇呈多樣化(huà)。模具(jù)冷卻(què)時(shí)間是決定塑件生產周期長(zhǎng)短的重要因素,通過CAE分析(xī)優化模具冷(lěng)卻水道的形狀和布(bù)置方式,可以提高冷卻效率,並降低因(yīn)冷卻不均導(dǎo)致的廢品率(lǜ)。目前,隨形冷卻水道主要通過選擇性激光熔化(

SLM)技術製造,具有隨形冷卻水道的注射模如圖2 所示。

圖2 隨形冷(lěng)卻水道的注射模

2 、模具製造相關軟件

2.1 CAM 軟(ruǎn)件

目前,常用的 CAM 軟件有:UG NX、Master-CAMPower MILL、Cimtron、Solid CAM、CAXA、SINOVATION、中望 CAM 等等。

2.1.1 國外(wài) CAM 軟件

(1)UG NX。UG NX 是德國西門子公司設計的具有強大造型功能(néng)和數控編程功能(néng)的軟件。該軟件曲(qǔ)麵造型功能強大,具有完善的係統庫,適(shì)用於(yú)模具設計和數控編程。

(2)Master CAM。Master CAM 是由美國 CNCSoftware Inc.公司基於 PC 平台開發的集三(sān)維實(shí)體造型、體素拚合、數控編程、刀具路徑模擬等多(duō)種(zhǒng)先進功能於(yú)一(yī)體的軟件。

(3)Power MIL。 Power MILL 是 英 國 Delcam公司開發的高度智能化的 CAM 係統,具有(yǒu)基於知識和工藝特征的多種加工方式,同時具備(bèi)加工過程防過切、高速加工等功能,可進行5軸加工編程。

(4)Cimatron。Cimatron 是(shì)以色列 Cimatron 開發的軟件,具(jù)有模具設計、NC 編程與加工、3 軸加工、殘料加工(gōng)、插銑加工、高速銑削(xuē)、智能NC等功能。

(5)Solid CAM。Solid CAM是以色(sè)列Solid CAM公司(sī)開發的軟件,具有2.5軸銑削、3軸銑削、多(duō)麵體4/5 軸定位銑削、高速銑削(HSM)5 軸聯動銑削、車削和高達(dá)5軸的車銑複合加工、線切割等編程模塊。

2.1.2 國(guó)產CAM 軟件(jiàn)

(1)CAXA。CAXA 是北京數碼大方科技有限公司自主研發的(de)軟件,其數控(kòng)加工模塊具有加工多樣化(2~5軸)、高速加工、參數化軌跡編輯及軌跡批處理(lǐ)、獨特的加工仿真與代碼驗證、加工工藝控製等特(tè)點。

(2)SINOVATION。SINOVATION 是山東(dōng)山大華天軟件有限(xiàn)公司開發的軟件,具有特征(zhēng)造型、CAM 加(jiā)工、衝模設計、注射模設計、衝壓(yā)工藝設計等功能模塊,其中,CAM 加工模塊支持2軸、3軸、5軸數控(kòng)銑削加工,具有強大的路徑編輯功(gōng)能和(hé)參數化後處理(lǐ)工具。

(3)中(zhōng)望 CAM。中望 CAM 是廣州中望龍(lóng)騰(téng)軟件股份有限公司研發的軟件,包(bāo)含粗加工(gōng)、精加工、螺紋加工、凹槽加工、端麵加工、鑽削加工、切斷加工等加工方式,具有(yǒu)工藝管(guǎn)理方便、加工刀(dāo)具路徑合理、操作簡單、支(zhī)持(chí)5軸加工等特點。

2.2 模具生產管理軟件(jiàn)

模具企業中常用的生(shēng)產管理軟件是企業(yè)資源規劃(huá)(enterprise resource planning,ERP)[18],於 1990年由美國 Gartner Group 公司研發(fā)成功。隨著模具企業(yè)的迅速發展及生產經營的擴大,信息化管理技術需求也越來越大。為了使設計、生(shēng)產、管理等能夠適(shì)應企(qǐ)業的發展,必(bì)須在人力資源(yuán)、物流、信息等(děng)方麵加強計算機技術的(de)集成,在產品設(shè)計(jì)、生產管理、財務控製、經營決策等各方(fāng)麵實行更加科學地管理,取得更高的經(jīng)濟效益。目前,模具企業的內部資源比較分散,人力資源、生產製造、生產管(guǎn)理等方麵(miàn)通(tōng)常(cháng)采用不的軟件,降低企業內部資源管理的效率。開發集(jí) CAD、PDM、ERP 等各類信息技術(shù)於一(yī)體的係統,能夠實現企業的內(nèi)部集(jí)成與協同,有利於研究開發模具企業的 ERP 係統(tǒng)。以下介紹模具行業常用的 ERP 軟件。

(1)SAP。SAP是一款由德國SAP公司開發,能對企(qǐ)業的後勤、人力資(zī)源、財務、業務工作流程等進行統一的管理的ERP係(xì)統,具有功(gōng)能性、靈活性、開(kāi)放性(xìng)、用戶界麵友(yǒu)好、模塊化、可靠、低成本(běn)、高效益、多語言(yán)支持等特點,廣泛應用(yòng)於模具行業。

(2)EMAN。EMAN 是(shì)武漢益模軟件科技(jì)股份有限公司開發的,針(zhēn)對模具企業(yè)的(de)生產特點和生產過程量身定做的信息(xī)化管理係統。該係統以模具生產過程的管理為核心,以保證質量、降低成(chéng)本和縮短模具生產周期為目標,可通過簡單的操作幫助模具企業的相關人員完成模具生產過程的有效管理。

(3)方天Mold ERP。方天是台灣(wān)方天軟件科技股份有限公司研發的(de)ERP軟件(jiàn),該軟件具有模具設計係統、模具 MES 係(xì)統、模具項目管理係統、模具(jù)自動排(pái)程係統、模具車間執行係統、模具外發加工管理係統、模具質量檢測係統、模具財(cái)務管理係統等模塊,以模具(jù)製造過程為管理核心,降低(dī)模具製造成(chéng)本、縮(suō)短模具生產周期(qī)、保證(zhèng)產品質量為目標,通過簡單的操作完成對模具生(shēng)產(chǎn)過程(chéng)的(de)有效管理。

(4)Team-link MES。Team-link MES是由深圳市世紀天(tiān)揚科技(jì)有(yǒu)限公司(sī)開發的模具精益生產管理係統,具有模具檔案集中(zhōng)管理、模具領用歸還統一(yī)控製、模具使用壽命(mìng)自動累計(jì)、模具位置(zhì)標識歸

位、模具保養自動提醒等特點,能夠對模具狀(zhuàng)態進行實時(shí)監控,減少誤用損壞模具、損壞模具停產的現象,節省模具準備時間,降低模具生產的時間成本。

(5)TOP-THINK。TOP-THINK 軟件由深圳市傑納斯科技有限公司開發的ERP軟件,主要服務於注射、吹塑(sù)、衝壓、組裝、線材、醫藥(yào)等(děng)行業(yè)。

3 、模具夾具

模(mó)具製造過(guò)程中,主要夾具有:標準件加工用(yòng)夾具、非標準件加(jiā)工用夾具和電極加工用夾具等,其中,標準件加工用夾具與一般機(jī)械零件加工用夾具(jù)相同(tóng)。模具企業常用的夾具品牌有以下5種。

(1)3R 夾具。3R 夾具(jù)是瑞典 System3R 公司開發的夾具,具有簡單易用、方便快捷、可在機外檢測、節省時(shí)間、工作效率高、產(chǎn)品質量好(hǎo)、節約成本、電極可下機檢測修改且二次上機不(bú)影響精度、重複定位精度高(gāo)等特點(diǎn)。

(2)米(mǐ)思米夾具。米思米夾具是日本米思米集團生產的夾具,具有安裝拆卸方便、安裝精度高、重複(fù)定位精度高、工作效率高等特點,廣泛應用於模具製造行業。

(3)Hainbuch夾具。Hainbuch夾具是德國Hain-buch 生(shēng)產的夾具,具有安裝拆(chāi)卸(xiè)方(fāng)便、精度(dù)高、更換便捷快速、環保、強度(dù)高、外觀優美等特點,廣泛應用於車床夾(jiá)具。

(4)Roehm 夾具。Roehm 夾(jiá)具是德國 RoehmGmb H 公司製造的產品,主要包括:Roehm 卡盤、Roehm 閥(fá)、Roehm 鉗、Roehm 鎖緊套等。Roehm 夾具具有安裝拆卸方(fāng)便、定位精度高、強度高等特點(diǎn)。

(5)EROWA 夾 具 。 EROWA 夾 具 是 瑞 士EROWA 公司的產品,具有簡單易(yì)用、裝卸方便、重複定位精度高、可機外檢(jiǎn)測、設備利用率高等特點。

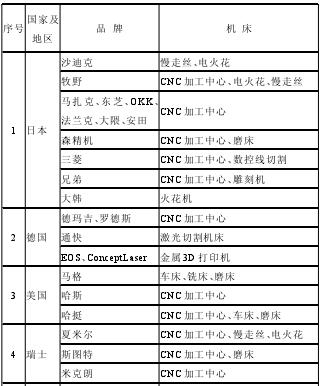

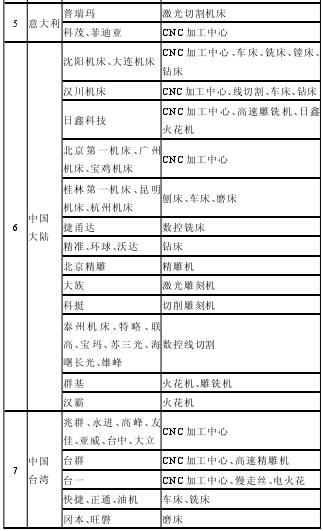

4 、品牌機床

模具製造中使用的機床主要有數控銑床(chuáng)、數控車床、加工中心、電火花(huā)、線切割、磨床、鋸(jù)床、鑽(zuàn)床、激(jī)光加工(gōng)設備等。據行業初步調查(chá),目前,在模具行業用得比較多的機床及品牌如表2

所(suǒ)示。

表2 模具行業常用的機床及品牌

5 、模具製造(zào)發展趨勢

5.1 模具 CAM 發展趨勢(shì)

隨著計算機技術的發展,模(mó)具 CAM 的應用更加廣泛,其主要的發展趨勢包括以下3個方麵(miàn)。

(1)模具軟件功能集成化,模具生產中的設計、製造、裝配、檢驗、測(cè)試等環節實現信息(xī)的共享與綜合,產品的數據模型可以通過指定(dìng)的協議傳輸到各個環節(jiē),模具軟件功能更加(jiā)齊全(quán)。

(2)模具設(shè)計、分(fèn)析及製作的三維(wéi)化。使用三維軟件進行(háng)模具設計,且三維模型能(néng)夠在(zài)模具結構CAE 分(fèn)析、數控編程、成型過程(chéng) CAE 分析等環節中共享,避免重複建模。三維設計過程直觀準確,有利於在生產前發現模具設計中不合理(lǐ)結構。常見的三維設計(jì)軟件有 Pro/E、UG 和 CATIA 等,這些軟件都具有參數(shù)化設計、基於特征全相關等特(tè)點,能

夠推動(dòng)模具並行工程發(fā)展。

(3)模具軟件應用的網絡化趨勢。現在是信息化(huà)的時代,信息的共享能(néng)夠推動模具企業資源的合理配置,包括模具企業內部和外部的資源共享。將模具軟件接入網絡,不僅能夠提(tí)高模具企業內部信(xìn)息傳輸的效率,還有利(lì)於(yú)促進(jìn)企(qǐ)業間的合作與交流。在模具行業中推廣虛擬設計、敏捷製造等技術將是未來的重要發展方向。

5.2 模具加工設備發展趨勢

隨著(zhe)模(mó)具製造技術(shù)的發展,模具加工設備(bèi)也呈一定的發展趨勢,主要分為以(yǐ)下7大類。

(1)電火花加工機床朝著智能化、自動化、高效化、精密化的方向發展,如高(gāo)精度的電火花成形機床、高效率的雙頭(tóu)電火花機床(chuáng)等。電火花成形機床常用(yòng)於複雜(zá)曲麵的拋光加工,適用(yòng)於模具型腔板的複雜曲(qǔ)麵的精密加工,提高了模具加工效率。雙頭電火花機床加工大型模具時的效率是單頭火花機的2倍以上,廣泛應用於空調、冰箱、電視機、汽(qì)車等精密模具零件(jiàn)的(de)加工。

(2)激光加(jiā)工設備沿著更高精度、更高效(xiào)率的激光拋光機和5軸聯動激光加工機床方向發展。激光拋光是(shì)使工件(jiàn)表麵的薄層材料在一定波(bō)長和能量密度的激光照射下熔(róng)化或蒸(zhēng)發,以達到拋(pāo)光效(xiào)果的(de)加工方法,彌補了傳統拋光(guāng)方法很難或不能拋光複雜曲麵的缺陷,適用於表麵形狀複雜的模具零件的加工。5軸聯動激光加工機床是多軸激光(guāng)微加(jiā)工係統,能夠以超高精度加工各種模具(jù)零件,進行高精度激光切割、激光鑽孔、激光雕刻(kè)、激光焊接、激光燒蝕、激光皮紋加工等多種工作。

(3)高(gāo)速銑(xǐ)削機床主要(yào)用於中、大型模具零件的(de)加(jiā)工,適用於具有複(fù)雜曲麵的汽車覆蓋(gài)件模具零件、壓鑄模具零件、大(dà)型注射模零件(jiàn)的加工。目前高速銑(xǐ)削機床主軸轉速可達(dá)

100 000 r/min,加(jiā)工精度可達0.01 μm,今後高速銑削機床將沿(yán)加工精度更高的方向發(fā)展。

(4)隨著3D打印技術的發展,金(jīn)屬3D打印機逐漸應用於注射模隨形冷卻水道鑲件的加工(gōng)、模具零件的加(jiā)工製造及修複等。如DMT MX-250金屬3D打印機(jī)可(kě)用於隨形冷卻水道的複合製造,EOSINTM400 激光燒結 3D 打印機可用於批量生產模具零件、金屬零部件以及快速成型件等。

(5)柔性製造單元及係統朝多功能(néng)方向發展,如由單純加工(gōng)型的柔性製造係統進一(yī)步開發以焊接、裝配、檢驗(yàn)及板材加工或者鑄(zhù)、鍛等製造工序兼具的多種功能柔性製造係(xì)統。

(6)高速、高精度加(jiā)工技術及裝(zhuāng)備加工速(sù)度更快、精度更高。部分(fèn)超精密加工機床精度可達 0.01μm;數控機床的平均故障間隔時間>6 000 h,伺服係統的平均故障間隔時間

>3 000 h。為了(le)適應加工設備的發展,其配(pèi)套的零部(bù)件如電主軸、直線電機等發展速度也在加快,推動(dòng)了高速、高精度加工的普及應用。

(7)隨著5軸聯動機床複合主(zhǔ)軸頭結構的簡化,其製造難(nán)度和成本降低,5 軸聯動機床數控係統價格下降,且具備(bèi)較高的加工效(xiào)率和加(jiā)工精度,複合主軸頭5軸聯動機床和複合加工機床發展空間大。

5.3 數控係統發展趨勢

作為(wéi)模具製造技術不可缺少的數控係統也朝著良好的方向發展,主要分為以下2個方麵。

(1)數控係統向智能化(huà)、開放式(shì)、網絡(luò)化方向發展。數控設備將具有更加(jiā)智能的係統,如:使(shǐ)用時加工過程自適應控製、自動生成工藝參數等技術(shù),提高零件加工效率和加工質量;采用前饋控製、自動識別負載、自(zì)動選定模型(xíng)、自整(zhěng)定(dìng)、電(diàn)機參數的自適應運算等技術,提高係統(tǒng)驅動性(xìng)能;利用智能化的自動編程、智能化的人機界麵,提高係統編(biān)程效

率和簡化操作;還有智能診斷、智能監控方麵的內容、方便係統的診斷及(jí)維修等。

(2)重視新技術標準、規範的建立。目前,美國(guó)、日本、歐盟等國家已相繼進行開放式結構數控係統規範(OMAC、OSACA、OSEC)的(de)研究和製定。美國、日(rì)本、歐(ōu)盟作為世界上的三大經濟體係,對數控係統進行了相似的科學計劃和(hé)規範的製(zhì)定,預示(shì)著數控技術將迎來重要的變革。為了跟上先進數控技術的發展,中國也開始進行ONC數控係統的(de)規範框架的研究和製定。數(shù)控技術誕生後的(de) 50 年內都是采用(yòng)G、M代碼描述加工過(guò)程,這種麵向加工過程的ISO6983標準已(yǐ)經不(bú)能滿(mǎn)足現代數控技術的高速發展。現在國際上正在研究(jiū)和製定一種新的數控係統(tǒng)標準(zhǔn) ISO14649(STEP-NC)。新的技術標(biāo)準將能提供一種(zhǒng)具有普遍適用性的(de)中性機製,使(shǐ)同一(yī)個數據模型(xíng)貫穿模具產品的設計、製造、分析、維修

等(děng)環節,從而實現整個(gè)製(zhì)造(zào)過程乃至各個工業(yè)領域產品信(xìn)息的標準化。

6 、結束語

基於模具製造技術的研(yán)究,總結了模具製造技術的相關技術及發展現狀,最後指出了模(mó)具製(zhì)造技術的(de)發展趨勢。

(1)模具加工製造技(jì)術,主要包括特種加工、數(shù)控加工、柔性製(zhì)造和快速製模等技術。

(2)模具(jù)製造過程中,涉及到的(de)軟(ruǎn)件有 2 類:CAM 軟件、模具生產管理類軟件。

(3)常見的模具夾(jiá)具品(pǐn)牌(pái)有 3R 夾具、米思米夾具、Hainbuch夾具、Roehm夾具、EROWA夾具等。

(4)模具製造用到的機床主要有數控銑床、數(shù)控車床、加工中(zhōng)心、電火花(huā)、線切(qiē)割、磨床、鋸床、鑽床、激光加工設備等。為了適應模具行業的快速發展,模具 CAM、模具加工設備和數控係(xì)統都將朝著智能化、網絡化、高(gāo)精度和高效率的(de)方向發(fā)展。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界(jiè)視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削機(jī)床產量數據

- 2024年11月 軸承(chéng)出口(kǒu)情況

- 2024年11月 基(jī)本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年(nián)11月 新能(néng)源汽車銷量情況

- 2024年10月 新能(néng)源汽車產量數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分地區金屬切削機床產量數據(jù)

- 2024年10月(yuè) 金(jīn)屬切削機床產量數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘(chéng)用車(轎車(chē))產量數(shù)據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加(jiā)工中心精度的幾種(zhǒng)辦法

- 中走絲線切割機床的(de)發展(zhǎn)趨勢

- 國產數控(kòng)係統和數(shù)控(kòng)機床何(hé)去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做(zuò)了十多年,為何還是小作坊?

- 機械行業最新(xīn)自殺性(xìng)營銷(xiāo),害人害己(jǐ)!不倒(dǎo)閉才

- 製造業大逃亡(wáng)

- 智能時代,少談點智造,多談點製造

- 現(xiàn)實麵前,國人沉默。製造業的騰飛,要從(cóng)機床

- 一文(wén)搞懂數(shù)控(kòng)車床加工刀具補償(cháng)功能

- 車床鑽孔攻螺紋加工(gōng)方法及工裝設計

- 傳統(tǒng)鑽削與螺(luó)旋銑孔加工工藝的區別