基於(yú)UG的複雜模具零件編程技術的研究

2018-12-29 來源:宜賓職業技術學院 作者:劉 勇,宋(sòng) 寧,劉(liú)存平

【摘要】結合UG軟件在(zài)CAM編程模塊上的強大功能,以(yǐ)典型的模具型腔(qiāng)零件為例,重點研究複雜模具零件的編程設計(jì)方法。包括(kuò)製定合理(lǐ)的加工工(gōng)藝方案,選擇合適的加工刀具,正確創建加(jiā)工工序。經仿真加工(gōng)驗證,設計有效(xiào)合適的刀路,可提高工件的整體加工精度與光潔度。

關鍵詞:UG軟件;型腔;編程(chéng);設(shè)計(jì)

1 、引言

UG 是模具數控加工行業最常用的編程軟件之一,具有強大可靠(kào)的刀具(jù)軌跡(jì)生成(chéng)方(fāng)法,可以完成銑削(2.5軸~5軸)、車削(xuē)、線切割等的編(biān)程。對同(tóng)類零件的編程,UG軟件可設計一個編程模板與主模型相關聯,當(dāng)編程對(duì)象發生改變(biàn)後,隻需(xū)重新(xīn)計算刀(dāo)軌即可(kě),提高了(le)編程效率。數控銑削是複雜模具零件最主要的加工方(fāng)法,要達到模具零件的高精度,除了要有高精密的數控加工設備(bèi)以外,還需編(biān)製出高(gāo)質量的數控加工程(chéng)序,這是因(yīn)為程序中不(bú)僅包含了零件的加工工藝(yì)過程,還包括了加工工藝參(cān)數(shù),如切削用量、刀具形狀(zhuàng)尺寸、走刀路線等。本文以一個典型的模具型腔零件為例,介紹利用 UG 軟件(jiàn)對其進行數(shù)控編程過程與應用(yòng)的特點。

2 、零件加工工藝分析

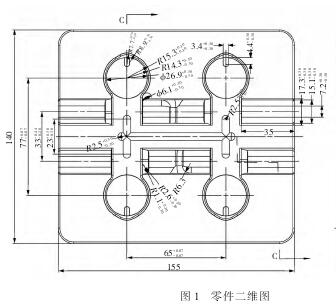

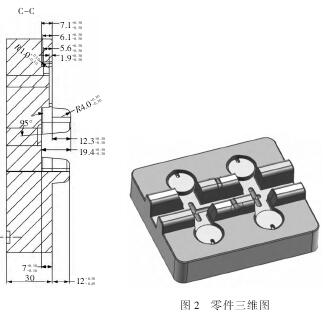

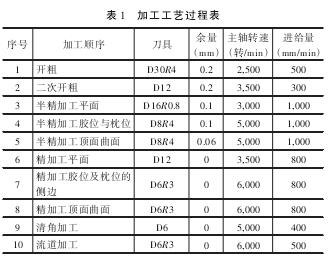

型腔為(wéi)整副模具的關鍵運作(zuò)的精密部件,其(qí)結構形狀複雜,加工難度(dù)非常大,往往製造的人工成本就超(chāo)過了材料的本身 。模具型腔零件(jiàn)的二維、三(sān)維圖如圖1、圖2所示,在運用UG軟件對零件生成刀軌前,需對零件進行(háng)加工工藝分析(xī),製定出合理的加工(gōng)工藝方案。模具型腔(qiāng)零件結構形狀複雜,在製定加(jiā)工順序中需充(chōng)分考慮零件的結構形狀、尺寸、剛度(dù)和加工精(jīng)度(dù)等,選擇合適的刀具切削,以先(xiān)麵後孔、先基準後其它、先主後次及盡量減少換刀次數提(tí)高切削(xuē)效率為原則,製定出模具型腔(qiāng)零(líng)件的加工工藝方案。加工順(shùn)序如(rú)下:首先用 D30R4mm 刀具對其進行開(kāi)粗→D12mm 刀具(jù)二次(cì)開粗→D16R0.8mm刀具半(bàn)精加工平麵→D8R4mm半精加工膠位(wèi)與枕位(wèi),留 0.1mm 餘量→D8R4mm 刀(dāo)具(jù)半精加工頂麵曲麵,留 0.06mm 精加(jiā)工餘量→D12mm刀具精加工平麵→D6R3mm刀具精加工膠位及枕位→D6R3mm刀具精加工頂麵曲麵→D6mm刀具清角加工,清 D6R3mm 加工不到(dào)位的膠位、枕位側邊→D6R3mm刀具加工流(liú)道。零件加工工藝過程如(rú)表1所(suǒ)示。

3 、編程(chéng)設(shè)計

3.1 粗加工

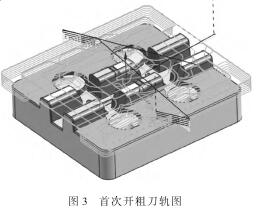

創建粗加工工序(xù)時為了提高加工效率(lǜ),在機床剛性及刀具強度允許的情況下盡量選擇較大直徑的切削刀具、較大的切深與(yǔ)進給速度對其進行切削。測量(liàng)出毛坯尺寸為 157×142×45mm,編程坐標係創建(jiàn)在毛坯上平(píng)麵中心處,粗加工(gōng)工序的切削刀具為(wéi)D30R4牛鼻刀,銑削方法(fǎ)采用[型腔銑],切削模式選擇(zé)“跟隨周邊”,每刀切削步距(jù)為“6mm”,每刀切削深度為“2mm”,切削方向采用“逆銑”,切削順序選用“層優先”,側壁與底部餘(yú)量統一為“0.2”;非切削參(cān)數設置中的進刀與(yǔ)退刀方式均采用“螺旋進刀”,主軸轉速與進給速率按表1對應的參數設置,生成粗加工走刀軌跡,如圖3所示。

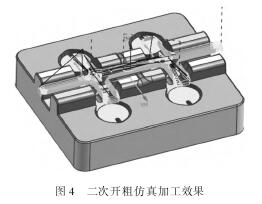

首次開粗時(shí)為了提高加工效率,一般選擇的是較大直徑的刀(dāo)具(jù)進行切削,對於較小距離的特征區域(yù)刀具便無法進入切削。創建二次開粗工序,選(xuǎn)擇一把直徑為12mm 的立銑刀對首次(cì)開粗未加工的(de)部份進行二次開粗,銑削方(fāng)法與首次開粗一致,每(měi)刀切削深度為“1.0mm”,側壁與底部餘量仍(réng)然為0.2mm,根據刀具剛性(xìng)對切削用量參數進行重設(shè)。為了避免刀具對已加工麵進行重複切削,將處理中的工件(IPW)選擇(zé)“使用3D”,UG 軟件(jiàn)便以(yǐ)先前工序切削(xuē)後的(de)模型作為此道工序的毛坯,此道工序僅加工部件上遺留的材料,生成二(èr)次開粗走刀軌跡,如圖(tú)4所示(shì)。

3.2 半精加工

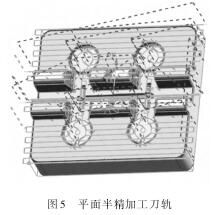

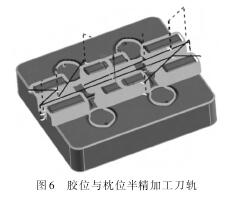

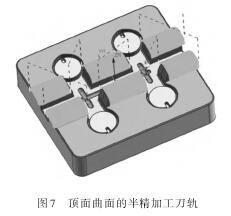

模具零件的材料硬度很高且形狀複雜,在完成粗加工(gōng)後精加工前,需對各表麵進行半精加工,保(bǎo)證精加工的切削餘量(liàng)均勻,提高工件各表麵加工質(zhì)量。各平麵半精加工編程方法采用 [ 麵 銑],刀(dāo)具選用D16R0.8mm 牛鼻刀(dāo),加工餘量為“0.1mm”,生成平麵半精加工走刀軌跡,如圖5所示;帶有(yǒu)拔模角度的膠(jiāo)位與枕位的編程方(fāng)法選用[深度輪廓加工],刀具選用D8R4mm球頭刀,設(shè)置最小切削長度為“1mm”,每刀切削深(shēn)度恒(héng)定為“0.15mm”部件餘量為“0.1mm”,切(qiē)削(xuē)采用混合銑、深度優先方式,其餘切削參數根據(jù)加工工藝過程表設定,生(shēng)成膠位與枕位刀軌圖,如圖6所示;頂麵曲麵的半精加工編程方法采用[區域輪廓輪廓銑],驅動方法選用“區域銑削”,刀具選(xuǎn)用 D8R4mm 球頭刀,部件餘量為“0.06mm”,在切削參(cān)數(shù)中指定切削方向為“順銑”、剖切角指定與 XC 的夾角為“45°”,延伸路徑在邊上延伸“0.2mm”,進刀與退刀類型均(jun1)采(cǎi)用“插削”方式,生成頂麵精加工走刀軌(guǐ)跡,如圖(tú)7所示。

3.3 精(jīng)加工

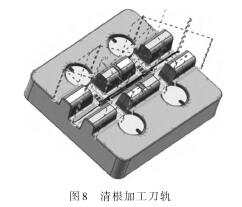

在完成(chéng)半精加工後製(zhì)定精加(jiā)工工序時,首要考慮的是(shì)如(rú)何保證零件的(de)尺寸精度和表麵質量(liàng)。精加工切削用量參照表 1 設置,用 D12mm 立銑刀精加工平(píng)麵 ,編程方法采(cǎi)用 [ 麵 銑(xǐ)],加 工(gōng) 餘 量為“0mm”;用D6R3mm球頭(tóu)刀精加工膠位及枕位的側邊,編程(chéng)方法采用[深(shēn)度(dù)輪廓加工],部件(jiàn)餘量為“0mm”;用D6R3mm球頭刀精加工頂麵曲麵,編程方法采(cǎi)用[區域輪廓銑],部件餘量為(wéi)為“0mm”;用 D6mm 立銑刀精根加工D6R3mm刀具加工不到位的膠(jiāo)位、枕位側邊及D12mm刀具(jù)加工不(bú)到的平麵,清根加工刀軌如圖8所示;最後對流道進行加工,加工(gōng)刀具為(wéi) D6R3mm 球頭刀,編程方法采用[固(gù)定輪廓(kuò)銑],以流道(dào)中心拉伸一個(gè)麵(miàn)作為驅動曲麵,驅動(dòng)方法選用(yòng)“曲麵”,生成刀具加工軌跡,如圖9所示(shì)。

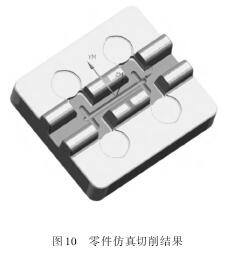

4 、仿真加工

UG 軟件提(tí)供(gòng)零件的(de)仿真切削功能,能夠觀察刀具切削加工過(guò)程,判斷(duàn)是(shì)否存在(zài)幹涉等情況,同時在(zài)仿真切削中,軟件(jiàn)會(huì)給出有關的加工(gōng)過程報告,這(zhè)樣可省去試切加工過程,降低成本,提高了加工效(xiào)率。對零件進行仿真切削,仿真切削結果如圖10所示,仿真加工過程中未出現幹涉、欠切(qiē)、過切等情況(kuàng),加工結果達到了預(yù)期效果。

5 、結語

采用UG軟(ruǎn)件能快速方便地進(jìn)行複雜模具零件的數控加工編程,並通過仿真切削功能,可(kě)實時觀察零件在加工過程中出現(xiàn)的各種情況,減少零件的試切(qiē)加工次數,降低加工成本。上述實例為典型的複雜模具零件,結合模具零件自身的特點(diǎn)及 UG 軟件的(de)編程方(fāng)法,創建用於數控機床(chuáng)加工的加(jiā)工工序,針對不同的加工表麵選擇適當的編程方法,解決(jué)了加工複雜曲麵下刀難(nán)、走刀路徑不易控製等問題,在提高加工效率(lǜ)的同時也(yě)保證了零件表麵質量。

投稿箱:

如果您有機床行業、企業相關(guān)新聞稿件發表(biǎo),或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新聞稿件發表(biǎo),或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月 分地區金(jīn)屬切削機床產量(liàng)數據

- 2024年11月 軸承(chéng)出(chū)口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月(yuè) 新能源汽車產(chǎn)量數據

- 2024年11月 新(xīn)能源汽車銷量情(qíng)況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分地區(qū)金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切(qiē)削機床產(chǎn)量數(shù)據

- 2024年9月 新(xīn)能源汽車銷量情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月(yuè) 基(jī)本型乘用車(轎車(chē))產量數據

博(bó)文選萃(cuì)

| 更(gèng)多

- 機械(xiè)加工過程圖(tú)示

- 判斷一台(tái)加工中心精度的幾種辦法(fǎ)

- 中走絲線(xiàn)切(qiē)割機床的發展趨勢

- 國產數控係統和(hé)數控(kòng)機床何去何從?

- 中(zhōng)國的技術工人都去哪裏了?

- 機械老板做了十多年,為何還是小(xiǎo)作(zuò)坊?

- 機械行業最新(xīn)自殺性營銷,害人害己!不倒閉才

- 製造業大逃(táo)亡

- 智能(néng)時代,少談點智(zhì)造,多談點製造

- 現實麵前,國人沉默。製造業的(de)騰飛,要從機床

- 一文搞懂(dǒng)數控車床加工刀(dāo)具補償(cháng)功能

- 車床鑽孔攻螺(luó)紋加工方法及工裝設計

- 傳統鑽削與螺旋(xuán)銑(xǐ)孔加工工藝的區別(bié)