伺服控製(zhì)係統的複合模糊自(zì)適應 PID 控(kòng)製

2018-9-29 來(lái)源:西南交通大學 機械工程學院(yuàn) 作者:餘 容,孫浩然,何朝明

摘要: 以(yǐ)工程(chéng)中的伺服(fú)控製係統(tǒng)為研究對象,提出一種(zhǒng)嵌入比例因子的複合模糊自適應 PID 控製方法,即(jí)將比例因子模糊控製與模糊 PID 控製結合而(ér)成的複合(hé)模糊控製。首先(xiān)通過 MATLAB /Simulink係統工具對(duì)無幹擾理想狀(zhuàng)況下的係統進行仿真與分析,然後進一步模擬真實環境下的係統運行狀況,在某一時刻加入幹擾信(xìn)號(hào),並將比例因子模糊控製嵌入模糊 PID 控(kòng)製中優化算法,對控製係(xì)統不斷加以改善與優化。試驗結果表明,此方法比傳統 PID 控製更具優勢,能有效改(gǎi)善控製係統的響應時間、調節(jiē)時間以及抗(kàng)幹擾能力,有效提(tí)高控(kòng)製(zhì)係統的動態性能和魯棒(bàng)性。

關鍵詞: 伺服控製係統; 傳統 PID 控製; 模糊自適應 PID; 比(bǐ)例因(yīn)子

0、 引言

當前智能控製算法的伺服(fú)控製係統(tǒng)應用較為廣泛,對係統(tǒng)實時性、穩定性、抗(kàng)幹擾能力等方麵要求(qiú)較(jiào)高。伺服控(kòng)製係(xì)統具有非線性及未知性,係統運轉過程中常會(huì)遇到未知的突發狀況等幹擾,需及時(shí)進行自我調節並能在有效範圍內快速恢複平穩狀態。陳智勇(yǒng)等采用電流(liú)、位置、速度三閉環(huán)的控製方式與電壓矢量調製控製算法實現(xiàn)伺服控(kòng)製; 武星等采用多目標遺傳算法優化伺服控製器的 PID 參數方法(fǎ)實現伺(sì)服控製; S. Kissling采用迭代反饋(kuì)整定的方式實現對伺服係統的控製參數進行整定。綜合國內外相關(guān)伺服控製算法,各有利弊(bì),應結合實驗背景及應用領域對(duì)控製算法進行研究。文章提出(chū)一種嵌入比例因子的複(fù)合模(mó)糊自(zì)適應 PID 控製方法,在廣泛應用(yòng)的模糊 PID 控製算法(fǎ)中嵌入比例因子(zǐ)進行複合模糊控製。簡(jiǎn)單 PID 僅限於數(shù)學模型精確(què)的(de)控製係(xì)統,而模糊(hú) PID 控製算法有適應(yīng)非線性(xìng)和時變性(xìng)等優點,其(qí)抗幹擾能力(lì)強、動(dòng)態性能好,且無需精(jīng)確數學模型。控製係統將模糊自適應 PID 控(kòng)製與 PLC 結合,采用模糊(hú)自適應 PID 控製算法對參數自調整,通過 PLC 實現(xiàn)模糊自適應控製(zhì)策略,可提升伺服控製係統的響應(yīng)時間、控製精度(dù)和平穩性。

1 、伺服自適應控製係統模型

1. 1 模糊自適應

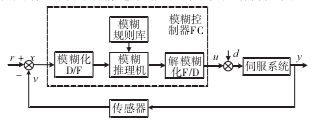

PID 控製(zhì)算法(fǎ)傳統 PID 算法單一,複雜工況下無法對參數進行(háng)實時自整定。尤(yóu)其(qí)應用在特殊環境下的伺服控製係統,例如轉運(yùn)核廢料的智能起重機,在擾動環境下(xià),係統實時性與魯棒性(xìng)較差。對模糊自(zì)適應 PID 控(kòng)製係統而(ér)言,需找出 PID 的係統參數 kp、ki、kd與偏差 e 、偏差變化率 ec 間的模糊關(guān)係(xì),通過不斷檢測 e 和 ec 的方式,基於模糊控(kòng)製原理(lǐ)對 3 個控製參數調整,使伺服係統具(jù)有良好的動靜態性能,其係統結構見圖 1。

圖 1 模糊自適應 PID 伺服控製(zhì)係(xì)統框圖

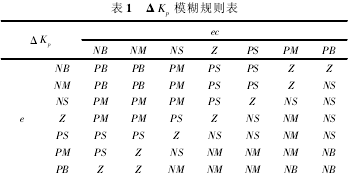

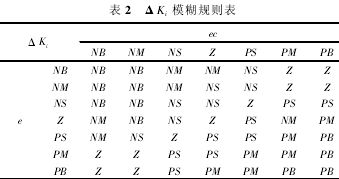

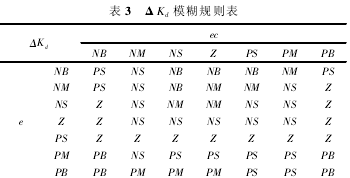

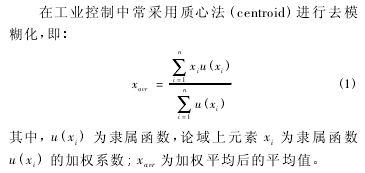

以(yǐ)誤差 e 和(hé)誤差變化率(lǜ) ec 作(zuò)為輸入,模糊控製自(zì)整定參數 ΔKp、ΔKi及 ΔKd作為輸出,將輸入輸出的模糊論域均設定為{ - 3,- 2,- 1,0,1,2,3} ,則對應(yīng)的模糊子集為(wéi){ NB,NM,NS,Z,PS,PM,PB} ,並(bìng)且(qiě)采(cǎi)用對稱(chēng)分布的三角形隸屬函數。模糊控製規則是模糊控製器設計的核心(xīn),模(mó)糊(hú)控製規則采用如下格式:if E is A and EC is B,then U is CPID 參數自調整(zhěng)規則可總結為表 1 ~ 表 3。

1. 2 係統模型設(shè)計

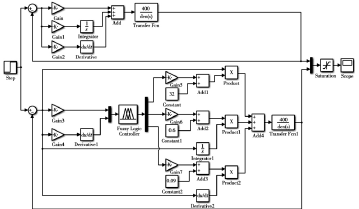

以伺服控(kòng)製係統為對象,采用模糊自適應 PID 控製算法,通過 PLC 實現(xiàn)對伺服電機的控製。伺服電機分為轉矩控製、位置控製和速度控製等模式,考慮各方式特性,結合係統的功能(néng)需求,選取合適的控(kòng)製模式。基於位置控製模式,通過(guò) PLC 輸出對應的脈衝信號到伺服(fú)驅(qū)動器,需設置相應(yīng)的增益參數對數據進行關係轉換。基於圖 1 伺服控製係統框圖,建立如圖 2 所示的係統仿真模型,並將(jiāng)傳統 PID 控製與模糊自適應(yīng) PID 控製並行(háng)試驗,分別對係統的響應特性、超調量、調節(jiē)時間、平穩性等方麵進行比較分析。比例係數可加快係統的響應速度,減小係統(tǒng)穩態誤差; 積分係數可消除係統的穩態(tài)誤差(chà),但太大會在響應過程的初期產生積分飽和; 微分(fèn)係數可改善係統的動態特性,若過大則(zé)會延長調節時間,從而降低係統的抗幹擾性。總結對應的特性與優(yōu)劣,並依據試驗結果,結合工程中實際運用條件,對係統不斷進行優化改善,使此控製係統達到較為良好的控製效果。

圖 2 係統初步仿真模型圖

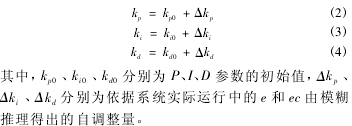

建立係統(tǒng)模型,並對其進行仿真實驗,仿真過程中需要對各(gè)環節的增益、常數修正值等係統(tǒng)參數進行對應調整,其中 PID 的主要參數 kp、ki和 kd對係統平穩性、穩態(tài)精度和超調量等(děng)控製性能指標均有重要影響。從係統的動靜態綜合性能角度考慮(lǜ),在不同的誤差 e和誤差變化率(lǜ) ec 狀況下,控製(zhì)過程對參數自整定也會(huì)有不同的要求,常常(cháng)參考實際工程經驗總結出的參(cān)數自整定原(yuán)則,並(bìng)結(jié)合誤差 e 和(hé)誤(wù)差變化率 ec ,可根(gēn)據係統的響應速度(dù)、震蕩程度、趨於穩定的(de)時間長短等等實際運行狀況,進行參數(shù)自整定調整。參數自整定的取值(zhí)較大較小是(shì)針對對應參數初始(shǐ)值而言(yán),在實際應(yīng)用中 PID 參數是基於其(qí)初值而自調整得出,即:

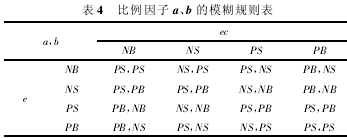

1. 3 係統模型優化

根據建立的(de)係統仿真模型試驗,經過不斷(duàn)的(de)調試使控製係統的響應速度、超調量、穩定性等(děng)指標逐(zhú)漸達標,可達到較好的控製效果。但是在實際(jì)工(gōng)程運用中,係統時常會出現不定時幹擾或負(fù)載發生(shēng)變化等未知狀況,因此需要對係統進一步優化與改善。廣泛應用於(yú)工業領(lǐng)域的伺服控製係統應具有高精度與良好的實時性,則需(xū)要將控製率的計算量盡可能(néng)減小,並在(zài)一定條件下,對外界未知擾動(dòng)應滿足較好的魯棒性(xìng)。因此,通(tōng)過嵌入比例因子的模糊控製,在線修正比例、微分環節(jiē),對係統進一步進行優化。在未知擾動、負載發生變化或(huò)啟動誤差較大時,會使誤(wù)差 e 發生(shēng)一定的跳變,嵌入比例因子的模糊控製環節進行自我調節,使係統快速響(xiǎng)應並跟蹤其參考信號,從而改善係(xì)統的魯棒性與動態性能。在運行各階段,係統(tǒng)對比例因子的(de)需求並不(bú)相同,根據係統的運行狀況對控製量在線整定,可大(dà)大改善係統的控製效果,比例因子a、b 的(de)模糊控製規則見表 4。

2 、仿真與分析

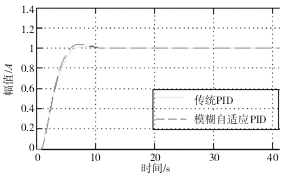

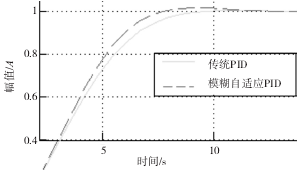

模擬仿(fǎng)真時,控製係統在無擾動環境下(xià),選取仿真時(shí)長 t = 100s ,對控製係統以傳統 PID 控(kòng)製與模糊自適應(yīng) PID 控製兩(liǎng)種控製方式進行並行試驗,分別對其進行比較、分析以及調試,使運行結(jié)果(guǒ)達到較為滿意的效果,係(xì)統運(yùn)行(háng)曲線如圖 3 所(suǒ)示,其局部放大示意圖見圖 4.

圖 3 理想型係統運行曲線圖.

圖 4 理想型係統運行曲線局部放(fàng)大示意圖

從(cóng)上圖係統運行曲線可知,兩(liǎng)種 PID 控(kòng)製方式下係統性能都較好,二者均能快速趨於平穩,減少對應的調節時(shí)間。雖然傳統(tǒng) PID 控製比模糊自適應 PID 控製平穩且沒有超調量,但是模(mó)糊自適應 PID 控製在具有更快的響應速度下也能快(kuài)速趨於(yú)平穩,若在係統運行(háng)可靠環境下(xià)更能提(tí)高係統工作效率。

2. 2 優化型複合模糊(hú)自適應

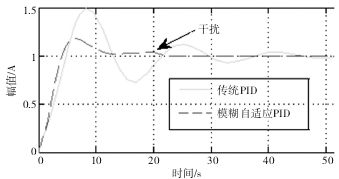

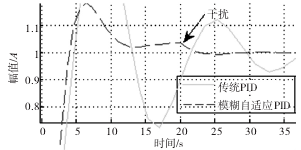

PID 控製在(zài)實際環境(jìng)下,難以避免出現(xiàn)負載變化等擾動現象。因此,模擬真實環境下,考慮幹擾因素,在某一時刻對係統加入幹擾信(xìn)號,並(bìng)對模糊自適應 PID 控製與比例因子結合進行複合模糊控(kòng)製。

圖 5 優化型係(xì)統運行曲(qǔ)線圖

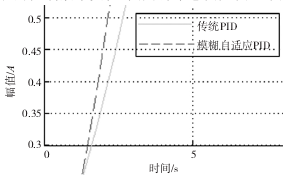

選取仿真時間 t = 100 s,對係統分別(bié)采用傳統PID 控製與模糊自適應 PID 複合(hé)控製進行試驗,係統運行曲線圖如圖(tú) 5 所示。根據(jù)圖 5 係統運行曲線,傳統 PID 控(kòng)製下係統的響應速度較慢,會產生較大超調量,在一段時間內(nèi)震蕩劇烈,係統反應速度較慢,且調節時間更久,係統的魯棒性較差。在 t = 20 s 時加入擾動,雖(suī)在短時間內模(mó)糊自適應控製下係統也會產生較小的超調量,但係統響應較快,能快速檢測到幹擾(rǎo)並能及時進(jìn)行自我調整,幾乎能在 2s 內快(kuài)速趨於平穩,且沒有過(guò)於明顯的震蕩,能有效提高係統的動態性能,使係統的控製效(xiào)果更佳,其局部示意圖見圖 6、圖 7。

圖 6 快速響應(yīng)局部示意(yì)圖

圖 7 抗幹擾局部示意圖

3 、總結

模(mó)糊(hú)自適(shì)應 PID 複合控製方法對於受(shòu)控係統一方麵無需(xū)具備準確的數學模型,另一方(fāng)麵也可對(duì)參數進行自調整。文章在 MATLAB/Simulink 係統工(gōng)具下,基於模糊 PID控製算法,並且分別在傳統 PID 控製、模糊(hú) PID 控(kòng)製以及改進後的複合模糊自適應控製(zhì)環境(jìng)下(xià),對自適應伺服係統進行模擬試驗、分析(xī)與優化。試驗結果表明,模糊自適應PID 控製算法具有良好的控製效果,能有效改善係統的響應速度,縮短調節時間以(yǐ)及增強係統的抗(kàng)幹擾能力,可有效改善係統的動態性能和魯棒性。此外,在工程應(yīng)用中亦可提高自適應控製(zhì)係統的可行性,使控製係統更具智能化,具有重要的應用價值。

投稿箱:

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視(shì)點

| 更多

行業數據

| 更多(duō)

- 2024年11月(yuè) 金屬切削機床產量數據(jù)

- 2024年11月 分地區金屬切削機床產量數(shù)據

- 2024年11月(yuè) 軸承出(chū)口情況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬(shǔ)切削機床產量數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據