摘 要:針對(duì)電機轉子高精度(dù)的繞線要求,在成熟(shú)的繞線機機械(xiè)結構上采用NUM公(gōng)司POWER 1040控(kòng)製器設計了電機轉子的自動繞線(xiàn)係統。在分析了機(jī)床設備的機(jī)械結構、繞組的繞製工藝流程上,給出了自(zì)動繞線係統的(de)整體硬件架構和電氣控製方案(àn),並編寫(xiě)了相應的軟件程序,最後對所設計(jì)的自動繞線係統進行了實際(jì)測試。設計的繞線係統對直徑為2.5mm的漆包線作半徑為500mm的圓(yuán)周運動繞線時單圈運動誤差小於0.1%。實際測試結果表明設計的控(kòng)製係統能高精(jīng)度(dù)的完(wán)成電機轉子繞製,具有(yǒu)較好的應用前景。

關鍵詞:繞線機;電機轉子;數控係統;交流伺服(fú)控(kòng)製

0 引言(yán)

電機生產設備是我國裝備製造重點研(yán)發的方向。在電機生產中,轉子繞線是關鍵的環節,需要有效的(de)控製繞(rào)線機飛叉旋轉和平台進給(gěi)實(shí)現電機繞組的繞(rào)製。因此,繞線控製係統設計的好壞將直接影響繞線機的動作精度(dù),並最終決定生產的電(diàn)機(jī)性能。

電機繞線(xiàn)發展曆史經曆了從手工到(dào)機器自動繞線過程。早期手工方式繞線精度不高,效率低且無法適應大規模生(shēng)產場合。目前,自動控製繞線已經成為研究的熱點。文獻[1]中(zhōng)提出采用PLC作為主控製器的繞線係(xì)統(tǒng),但PLC主要用於電氣設備的開關控製(zhì),將其用於多軸聯動控製效果不佳,且浪費PLC的端口資源。文獻[2]中設(shè)計的控製(zhì)係統使(shǐ)用DSP作為核心,雖然DSP具(jù)有很強(qiáng)的數字信號處理能力,但其控製功能和通信功能(néng)比較弱,且其不容易實現人機交互(hù)功能。數(shù)控係統(tǒng)在多軸聯動控製上具有精(jīng)度高(gāo),實時性強,便於實現等優點[3]。

因此,本文基於NUM公司生產的power1040數控設備,在已有(yǒu)成熟的繞線機結構上設計了一種高精度電機轉子繞線控製係統(tǒng)。

1 、繞線機機械結構及繞線工(gōng)藝流程

1.1 繞線(xiàn)機機械結構

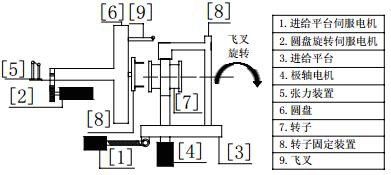

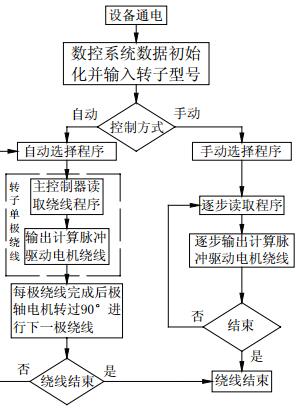

繞線機機械結構示(shì)意(yì)圖(tú)如圖1所示。主(zhǔ)要包括:轉子固定裝置、張力裝置、水平進給平台、圓盤、飛叉、控製進給平(píng)台和圓盤旋轉的伺服電機以及極軸電機等。待繞線的轉子通過轉子固定(dìng)裝置固定在水平進給平台上;張力(lì)裝置通過氣動方式將待繞製的漆包線繃緊;進給平台伺服電機和圓盤旋轉伺服電機分(fèn)別通過傳動裝置控製進給平(píng)台和飛(fēi)叉做水平運動和旋轉運動;極軸電機控製轉(zhuǎn)子繞轉子中心軸每次90°轉動,用於實現電機轉子各極的依次繞線。

1圖 繞線機機械結構示(shì)意圖

1.2 繞線機工藝(yì)流程

繞線機繞線工藝流(liú)程主要包(bāo)含以下四個步驟:1)初始化:圓盤回原位,進給平台到達原點位置;氣缸氣壓加壓到設定的工作氣壓;通過轉子固定裝置(zhì)將(jiāng)轉子固定並將漆包線壓緊在轉子上,後通過張力控製器張緊漆包線。2)轉子單極繞(rào)線。控製器(qì)按設(shè)定的繞線程序(xù)控製伺服電機帶動(dòng)圓盤上的飛叉和進給平台(tái)分別做圓周運動和水平進給運(yùn)動。通過飛叉的旋轉和平台的進給配合實現轉子單極繞線。3)轉子(zǐ)轉向。當轉子單極繞線完成,極軸(zhóu)電機控製轉子轉動90°進入下一(yī)極繞線。4)繞線完成。人工剪斷漆包線取下繞製好的電機。

2、 繞線機控製係(xì)統設計

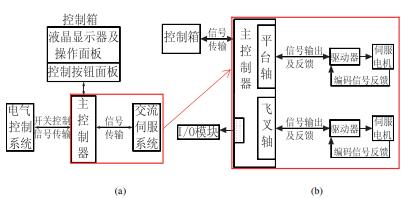

圖2 繞線機控製框架

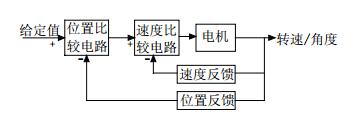

圖3 交流伺服電機(jī)閉(bì)環控製框圖

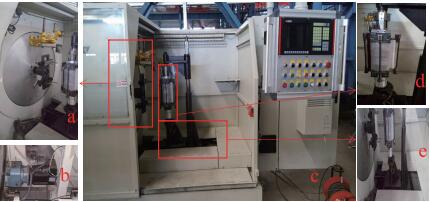

繞線機控製係統(tǒng)結構框(kuàng)圖如圖(tú)2所示。係統采用NUM生產的數控設備作為主(zhǔ)控製器(NUM POWER1040)。主控製器通過通信電纜輸出控製信號給伺(sì)服驅動(dòng)器實現繞線機飛叉旋轉和平台進給的運動控製(zhì)。兩個交(jiāo)流(liú)伺服電機型號分別為BMH1423N1RA1C和BMH10952N1RF1C,配套(tào)的驅動(dòng)器型號分別為MNDA2025Q23和MNDA2010Q23。為了實現精準的運動控(kòng)製(zhì),針對兩台伺服電機設計速度和位置閉環反(fǎn)饋控製(zhì)。

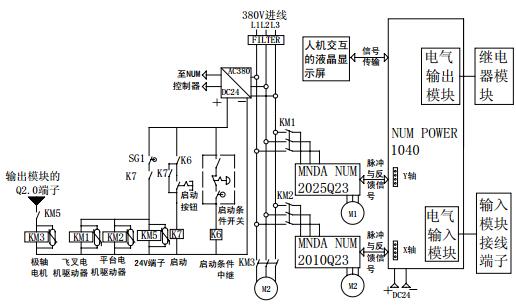

其中,主控製器、伺服電機驅動(dòng)器和伺(sì)服(fú)電機(jī)組(zǔ)成的閉環控製係(xì)統如圖3所示(shì)。伺服電機自帶編碼器輸出作為速度反饋控製信號,另外,設置在(zài)圓(yuán)盤同軸位置(zhì)的(de)10位編碼器輸出作為位置反饋信號。此外,主控(kòng)製器還支持人機交互功能。使用者可通過控製箱(xiāng)顯(xiǎn)示(shì)器及操作麵板完成對繞線機信息顯示、設置及參數修改等操作。操作箱除設計了人機交互界麵(miàn)外還配備了輔助電氣控(kòng)製按(àn)鈕以供用戶實時控製機(jī)床設備(如手動/自(zì)動、急停(tíng)/暫停(tíng)、氣(qì)缸動作、單(dān)步執行輸入指令等功能)。論文設計了與繞線機(jī)控製係統相對應的電氣控製原理圖,如圖4所示。380V回(huí)路中的諧波濾波器有效抑製電網噪聲和浪湧(yǒng)電流衝擊對係統的影響;設計380VAC/24VDC變壓器為(wéi)控製係統提供需要的24V直流(liú)工作電源;主控製器通過驅動器連接伺(sì)服電機(jī),同時它的電氣(qì)輸出模塊通過繼電器控製氣缸動作、極軸電機(jī)通電等;它(tā)的輸入模塊通過接(jiē)線端子獲取傳感器信號以及操作箱的按鈕動作(zuò)信號,並以總線數據通信的方式通過具有專用(yòng)接口的液晶顯示器進行人機交互。控製係統和具體執行(háng)機構上電過程如下:為了保證(zhèng)安全啟動,係統設置了兩個中間繼電器(K6、K7)實現輔助(zhù)伺(sì)服電機和極軸(zhóu)電機啟動。當氣缸壓力、關門信號同時滿足(zú)工作條件時,控製器控製K6閉合(hé)為。K6閉合並按下啟動按鈕後K7閉合並自保持,當控製器檢測(cè)到前門關閉信號(hào)後,SG1開關閉合,完成繞線機主要設備通電。主回路中除了極(jí)軸電機M3由控製(zhì)器直接控製外,交流伺服電機M1(飛叉(chā)軸電(diàn)機),M2(平台軸電機)通過對應的驅動器控製,當KM1~KM3接觸器閉合後,繞線機電機上電。

圖(tú)4 電氣控製原理圖

3 、數(shù)控係統軟件(jiàn)程序設計(jì)

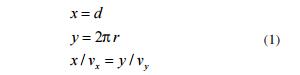

論文對繞線機運動(dòng)模型(xíng)進行了簡單建模(mó)。將飛叉設置為Y軸,進給平台設置為X軸,建立(lì)一個坐標係[4]。當兩軸同時進行聯動時應滿足(zú)式(1)。

其中,x和y分(fèn)別為平台進給距離和飛叉旋轉弧長距離;r為飛(fēi)叉到轉子中心的距離為500mm,vx和vy分別為(wéi)平台進給(gěi)速度和圓盤(pán)的轉速。與式(1)相對應(yīng),控製係統的平台(tái)軸所走的(de)實際路程和控製器發出的脈衝數需滿足式(2),飛叉軸所走的實際路程和控製(zhì)器發出的脈衝數應滿足式(3):

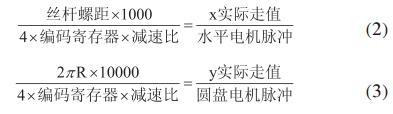

其中絲杆螺距為6mm,半徑(jìng)為500mm,編碼寄存器值為210,減(jiǎn)速比為9。通(tōng)過式(2)、式(3)可分別求出電機需要的脈衝(chōng)數。最終設計的控製係統程序流程圖如圖5所示。首先用戶將設備通電後,設備自動初始化數據、各氣(qì)缸回原位,人工通(tōng)過操作箱按鈕控製各軸回原位。其次用戶選擇設備(bèi)處於手動或者自動工作模式。

圖5 程序流程圖

若用戶選擇自動工作模式,則自動繞線步驟有:1)係統自(zì)動(dòng)選(xuǎn)擇用戶編寫(xiě)並預存於設備的程序,且不同轉子型號對應不同的程序。2)主控製器自動逐條讀取控製程序,通(tōng)過式(2)和式(3)計算所需要的脈(mò)衝並送給伺服電機驅動器。3)主控製器(qì)在每極繞線完成(chéng)時通過繼電器模塊控製(zhì)極軸(zhóu)電機帶動(dòng)轉子按轉(zhuǎn)子中心軸旋轉90°。4)轉子旋轉90°後主控製器(qì)繼續讀取程序並進行(háng)下一極繞(rào)線。5)待轉子四極繞組全部繞製完成,係統自動退出工作模式,至此繞線結束。

圖6 設計繞線機實物圖

表1 繞線機使(shǐ)用2.5mm漆包線繞(rào)11圈,重複8次的測試結果

若選擇(zé)手動工作狀態,則用戶首先(xiān)應通過人機(jī)界麵手動選擇程序,其(qí)次通(tōng)過控製箱上的按鈕逐步執行所選擇的(de)程序。其中執行控製兩軸運動的程序(xù)時,係統會根據式(2)和式(shì)(3)自(zì)動計算所需的脈衝數並輸出。待轉子繞組全部(bù)繞製完成後,係統退出工作模式。

4 、係統測試

繞線機組裝(zhuāng)後的樣機如圖6所(suǒ)示,為了驗證其(qí)數控係統設計的有效性,我們進行了實(shí)際電機轉子的繞線測試。采用2.5mm漆包線在轉子上繞製11圈,測試(shì)重(chóng)複8次。實際繞線測試結果和繞線效果分別如表1和圖7所示,進給平台和(hé)旋轉平台運動最大誤差分別小(xiǎo)於等於2μm和28μm。考慮到漆包線線徑為(wéi)2.5mm,設計的控製係(xì)統單圈繞線誤差小於0.1%。從實際繞線效(xiào)果(guǒ)圖(圖7)中可以看到,繞製完成後的轉子上(shàng)漆包線線(xiàn)距分布(bù)均勻,排列緊密,達到了電機轉子(zǐ)繞線的(de)要(yào)求。測試結果表明,數控(kòng)係統能夠有效地通過(guò)兩台交流伺服電機控製旋轉軸和水平進給軸聯(lián)動,實現高質量的電機轉(zhuǎn)子自動繞線。

5 、結論

本文提出一種以NUM數(shù)控設備為核心,以兩台交流伺服電機為傳動機構的繞線機自動控製係統(tǒng)。該係統(tǒng)通過(guò)兩台伺服電機(jī)控製兩軸聯動完成繞組的繞製,同時(shí)還設(shè)計了人機交互功能,方便用戶實時(shí)了解設備運行狀態。實際繞線測試結果證明所設計的控製係統能較好(hǎo)的實現直(zhí)徑2.5mm的漆包線的轉子(zǐ)繞製,單圈繞線誤差小於(yú)0.1%。設計的(de)繞線係統在實際工業生產中具(jù)有(yǒu)較好的應用價值。

如果您有機床行(háng)業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎(jiào)車)產量(liàng)數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新(xīn)能源汽(qì)車產量數(shù)據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量(liàng)數據

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月(yuè) 基本型乘(chéng)用車(轎車)產量數據