摘要:數控機床是一種高精度、高效率的(de)自動化(huà)機床,基於 PLC 的數控機床電氣控製係統是數控(kòng)機床的發展趨勢。通過探討數控銑床電氣控製係統的設計,研究提高數(shù)控機床安全可靠性、加工精度及生(shēng)產率的方法,以期為 PLC 在數控機床中的進一步應用提供參考。

關鍵詞:數(shù)控機床;PLC;機電一體化;電(diàn)氣控製係統;應用

數控機床是(shì)一種高(gāo)精度、 高效率(lǜ)的自動化機床,具有典型的機電一體(tǐ)化係統。PLC 在數控機床中的應用是機床發展的必然(rán)趨勢,既(jì)能提高機床的自動(dòng)化(huà)水平(píng),又能提高機床的加工精度和(hé)可操控性。 本課題以數(shù)控銑床為例,探討數控機床的電氣控製技術(shù)與設計方法。

1 、數控係統概述

數控機床電氣控製(zhì)係統由數據傳(chuán)輸裝置(zhì)、數控係統(tǒng)、PLC 可編程邏(luó)輯控製器、主軸驅動(dòng)係統(tǒng)組成。數據輸入裝置的功能是將(jiāng)指令信息和各種應用數據(jù)輸入數控係統。 數控(kòng)係統是數控機床的中樞,它將接到的全部功能指令進(jìn)行解碼、運算,然後有序地發出各種需要(yào)的運動指令和各種機床功(gōng)能的控製指令,直至運動和功能結束。PLC 可(kě)編(biān)程邏輯控製器是機床各項功能的邏輯控製中心, 它將來自 CNC 的各種運動及功(gōng)能指令進行邏輯排(pái)序,使(shǐ)其能夠準確地、協調有序地安全運行;同時將來自機床(chuáng)的各種信息及工作狀態傳送給 CNC, 使 CNC 能及時準確地發出進一步的(de)控製指令,如此實現對(duì)整個機床的控製。 PLC 控製軟件(jiàn)多集成於數控係統中, 而 PLC 硬件在規模較大的係統中往往采取分布式結構。 主(zhǔ)軸驅動係統接受來自CNC 的驅動指令,經(jīng)速(sù)度與轉矩(功率)調節輸出驅動信號,驅動主電動機轉動。

2 、數控銑床電氣控製係統

數控銑床電氣控製(zhì)係統主要是通過 PLC 與 CNC的(de)集成采取軟件接口實現的,一(yī)般係統都是將二者間各種(zhǒng)通信信息分別指定(dìng)固定的存放地(dì)址,由係統對(duì)所有地(dì)址的信息狀態進行實時監控(kòng),根據各接口(kǒu)信號的現時狀態(tài)加以(yǐ)分析判斷, 據此作(zuò)出進一步的控製命令,完成對運(yùn)動或功能的控製。

2.1 係統(tǒng)總體結構

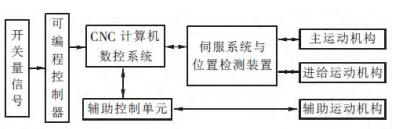

整個控製係統(tǒng)由 CNC 計算機數控係統(tǒng)和強(qiáng)電櫃兩部(bù)分組成。 CNC 計算機數控(kòng)係(xì)統是(shì)一個專(zhuān)用的(de)數控裝置,由 CNC 係統、輸入 / 輸出接口、驅動(dòng)單元和執行(háng)機構組成,是控製係統執行加工的核心。 強電櫃由動力電路、控製電路和可(kě)編程控製器 CNC 組成。 係統結構框圖如圖 1 所示。

圖1 電氣控製係統結構框圖

2.2 係統強電回路(lù)

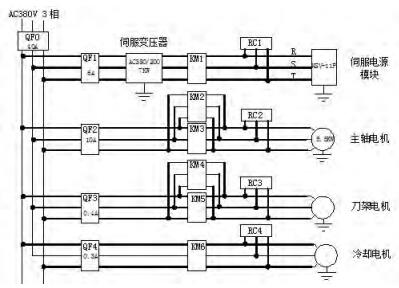

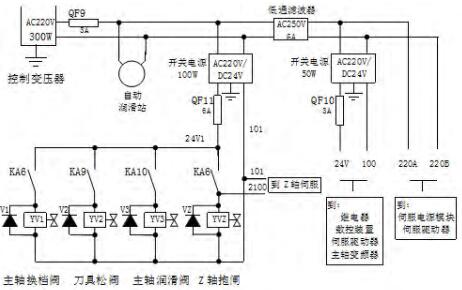

係統強電回路由電(diàn)源部分、伺服強電、主軸強電、冷卻電機強(qiáng)電、備用電源組成(如圖 2 所示)。 強電控製是介於數控(kòng)裝(zhuāng)置和機床機械、液壓部件之間的控製係統, 其主要作用是接收數控裝置輸出的(de)主軸(zhóu)變速、換向、啟動(dòng)或(huò)停止,刀具的選擇和更換,分度工作台的轉(zhuǎn)位和鎖緊,工件的夾緊(jǐn)或鬆開,切削(xuē)液的開或關等輔助操作的信號,經必要的編譯、邏輯判斷、功率放大(dà)後直(zhí)接驅動相應的執行元件(如電器、液壓、氣動和機械(xiè)部件等),完成指令所規定的動作,從而實現數控機床在加工過程中的全部自動操(cāo)作。電源部分按照係統總功率、總電流選(xuǎn)擇空氣開關。 伺服強電給伺服電源(yuán)模塊供電(diàn),由交流控製回路進(jìn)行控製。 主軸(zhóu)強電給主軸電(diàn)源供電,控(kòng)製主軸電機。 冷卻電機強電由 PLC 進行控(kòng)製。

圖 2 強電(diàn)回路圖

2.3 係統控製回路

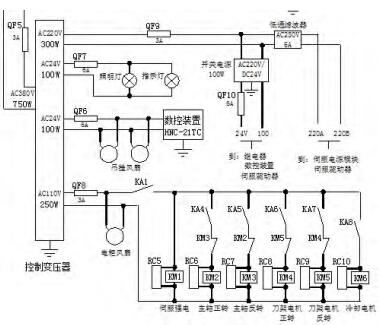

係統控製回路主要由電源回路、 交流控製回(huí)路、直流控製回路組成。

1) 電(diàn)源回路(如圖 3 所(suǒ)示)主要給控(kòng)製部分提供交流和直流電源,保證係統安全供電。在電源(yuán)回路中(zhōng),將強電電源通過控製變壓器進行轉換,獲得控製回路需要的 220 V 交流電及 24 V 直流電(diàn)。 如果係統 CNC模塊及控製麵板開機後不能正常啟動,首先(xiān)排除電源部分是否正常,之後檢查各接口電路。

圖 3 電源回路圖

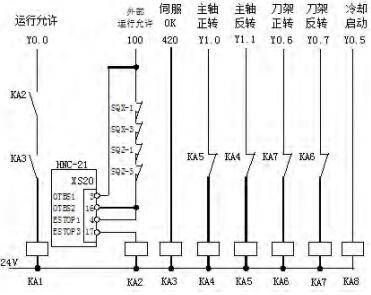

2) 交流回路(如圖 4 所示)利用接觸器(qì)的得(dé)電、失電,從(cóng)而控製(zhì)強電回路伺服模塊、主軸電機等得失(shī)電。 在交流(liú)回(huí)路中,要利用 PLC 編程指令控(kòng)製中間繼電器得電,進一步控製接觸器,所以 PLC 在其中發揮核心作用。

圖 4 強電(diàn)控製回路

交流控製回路中的刀具加緊、主軸冷卻、主軸(zhóu)潤滑、Z 軸抱閘等控製回路(lù), 也是通過 PLC 控製信號進行(háng)控製的(如圖 5 所示)。

圖 5 主軸夾緊控製回路

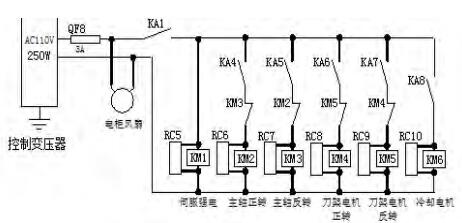

3) 直流控製回路(如(rú)圖 6 所示)由於中間繼電器一般(bān)由 24 V 電(diàn)源驅動,其利用 PLC 信號控製中間繼(jì)電器組,從而控製接觸器動作順序。3 PLC 輸入輸出控製(zhì)係統PLC 具有可靠性高、抗幹擾能力強,建造工作量小、維護方便,體積小、質量輕,能耗低等顯著特點,運用 PLC 控製數控機床已越來(lái)越(yuè)成為一種趨勢。

3.1 數(shù)控機床 PLC 控製過程

首先確定 PLC 輸入(rù)、輸出信號,確定哪些機床信號(如按鈕、行程開關、繼電器觸點、無(wú)觸(chù)點開關的信號等)需要輸入(rù)給 PLC,哪些信號(如繼電器線圈、指示燈及其(qí)他的(de)執行電路) 需要從 PLC 輸(shū)出給數控機床, 從而(ér)計算出對 PLC 的輸入、 輸(shū)出線數目以及 IO地址分配。

圖(tú)6 直流控製回路

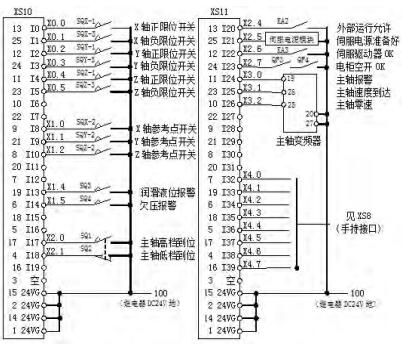

3.2 PLC 輸入(rù)輸出信號

PLC 係統輸入輸出(chū)信號如(rú)圖 7 所示。利用(yòng)係統輸入輸出 IO 分配,控製相應動作。輸入信號包括刀具換刀、刀具夾緊、氣壓報警、坐標軸回零、坐標軸正負限位信號、主(zhǔ)軸速度到達信號(hào)、外部運行(háng)允許信號(hào)等。根據程序控製輸出信號,也可以按照控製需要對程序進行修改,改變輸出信號或 IO 分(fèn)配。輸出信號包括刀具正反轉、刀具換刀位、主(zhǔ)軸使(shǐ)能、冷卻開、伺服使能、伺強電允許、主軸鬆緊等,輸出信號也可以(yǐ)擴展。

圖 7 PLC 輸入輸出信號

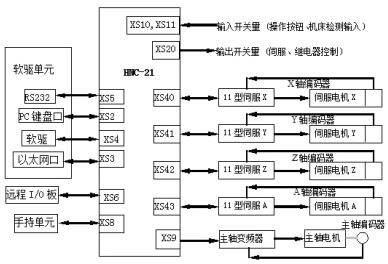

圖 8 為華中數控係統設計(jì)總體框圖,圖中反映了輸入、輸出接口連(lián)接方式。

圖(tú)8 數控係(xì)統總體框圖

4 、數(shù)控係統常見故障分析

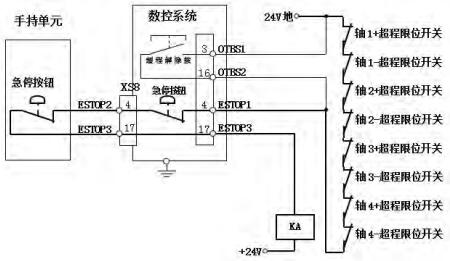

為了預防或避免數控機床在加工過程中對操(cāo)作人員、機床本身及加工工件造成(chéng)傷害或(huò)損傷,通常需(xū)要對急停和超程進行(háng)處理。急停按鈕用於當數控係統或數控(kòng)機床出現緊急情況時,需要使數控機床立即停止運動或切斷(duàn)動力裝置(如伺服驅動器等(děng))的主電源(yuán)。當數控係統出現自動報警信(xìn)息(xī)後, 必須按下急停按鈕;待查看報警信息並排除故障後,再鬆開(kāi)急停按(àn)鈕,使(shǐ)係統複位並恢(huī)複正常。數控係機床的急停和超(chāo)程保護硬件控製回路如圖 9 所示。

圖 9 急停和超程保護硬件控製回路圖

如(rú)果機床一直處(chù)於急停狀態,不能複位,有(yǒu)以下幾個方麵原因:1) 電氣方麵的原因, 如急停回路斷路、限位開關損壞、急停按鈕損壞等。 2) 係統參數設置錯誤,使係統信號不能正常輸入輸出或複(fù)位條件不能滿足引起的急停故障;PLC 軟件未向係(xì)統發送複位信(xìn)息。 應檢查 KA 中間繼電器; 檢查 PLC 程序。 3)PLC 中規定的係(xì)統複位所需要完成的信息未滿足要求,如(rú)伺服動力電源準備好、主軸驅動準(zhǔn)備好等信息(xī)。應檢查電源模塊;檢查電源(yuán)模塊接線;檢查伺服動力電源空氣開關。 4) PLC程序(xù)編寫(xiě)錯誤。

5 、結語

本課題設計的電(diàn)氣控製係統采用 PLC 對數控銑床刀具正反轉、主軸夾緊、主軸冷卻(què)等進行控製,使機具靈活性和可靠性得到提高。 通過對 PLC 數控機床在機械部分和電氣控(kòng)製係統方麵的改造,提高了生產(chǎn)率,實現了數控(kòng)機床的自動化(huà)。

通過介紹(shào)數(shù)控銑床電氣(qì)控製係統, 說明 PLC 在數控係統中的重要作用。 隨著數控技術的發展,PLC邏輯處理功能越來(lái)越完善(shàn) ,CNC 數控模塊必須與PLC 控製模塊協同配合, 才能最大限度地發揮 PLC的精確控製能力。

如果您有機床行業、企業相關新聞稿件發表,或進行資(zī)訊合(hé)作,歡迎聯係本網編輯部(bù), 郵(yóu)箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據(jù)

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床(chuáng)產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能源(yuán)汽車產量數據

- 2028年8月 基本(běn)型乘用車(chē)(轎車)產量(liàng)數據