摘(zhāi) 要: 基於擺線齒錐齒輪連續分度加工原理,建立了成形法加工基本數學模型。依據刀(dāo)具與工件的相對運動及位置關係,開發了擺線齒錐齒輪數控成形銑齒機,建立了機床數學模型(xíng),並依據位置等價關係推導出機床(chuáng)調整(zhěng)參數計算公式。基於西門子 828D 數控係統的電子齒輪箱和同步(bù)編程(chéng)功能,編製了數控加(jiā)工程序,實現了對切齒運動及位置的控製。最後(hòu)進行了切齒加工實驗、齒麵檢測及接觸區滾(gǔn)檢(jiǎn)結果表明,開發機床(chuáng)的加工精度及(jí)加工性能(néng)均能滿足工程(chéng)需要。

摘(zhāi) 要: 基於擺線齒錐齒輪連續分度加工原理,建立了成形法加工基本數學模型。依據刀(dāo)具與工件的相對運動及位置關係,開發了擺線齒錐齒輪數控成形銑齒機,建立了機床數學模型(xíng),並依據位置等價關係推導出機床(chuáng)調整(zhěng)參數計算公式。基於西門子 828D 數控係統的電子齒輪箱和同步(bù)編程(chéng)功能,編製了數控加(jiā)工程序,實現了對切齒運動及位置的控製。最後(hòu)進行了切齒加工實驗、齒麵檢測及接觸區滾(gǔn)檢(jiǎn)結果表明,開發機床(chuáng)的加工精度及(jí)加工性能(néng)均能滿足工程(chéng)需要。

關鍵詞: 擺線齒錐齒輪; 成形加工; 機床數學模型; 數控編程

擺線齒錐齒(chǐ)輪采用連續分度雙(shuāng)麵法加工,具有切齒效率高,勞動強度小,噪聲(shēng)低、傳動(dòng)平穩等優點[1],因此該齒製近年(nián)來在國內得到了快速發展。

目(mù)前,擺線齒錐齒輪加工技術(shù)及加工設備主(zhǔ)要仍被德國克林(lín)根貝格公司和美國的格裏森公司所壟斷[2]。他們研發生產的六軸全數控銑齒機(如 C50 銑齒機、鳳凰(huáng) 600HC 銑齒機)可以實現對擺線齒錐齒輪的(de)高速幹式切削,既極大提高了生產(chǎn)效率和加工精度,又低碳環保,實現了綠色製造(zào)。然而,這些機床價格比較昂貴,國內大多數(shù)企業難以承受。此(cǐ)外,在汽車後橋傳動中,廣泛采(cǎi)用“SPIRAC”切齒方法加工擺線齒錐齒輪,即大輪采用(yòng)成形(xíng)法加工,小輪采用刀傾法加工。在大輪成形法加工過程中,國外(wài)的六軸數控機床功能並未得到充分利用,這在一定程度上造成了機床功能的浪費,導致機床的性價比降低。

本文基(jī)於擺線齒錐齒輪成形法加工原(yuán)理開發了二軸聯動數控成形(xíng)銑齒機,旨在為擺線齒錐齒輪大(dà)輪成形加工提供(gòng)一種經濟型機床,以(yǐ)此替代加工大輪的進(jìn)口機床,從而降低企業的齒輪生產成本。

1 、成形加工基本數(shù)學模型(xíng)

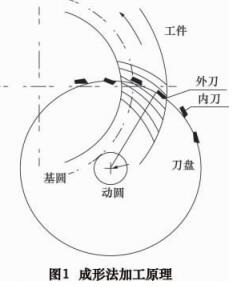

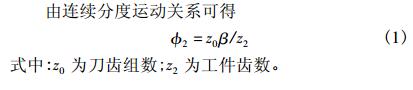

擺線錐齒輪采用假想平麵齒輪加工原理,刀具與工件按一定速比同時轉動,既實現了連續分度,又形(xíng)成了延(yán)伸外擺線齒線[3],圖1 為成形法加工原理示意圖。含有一定組(zǔ)數刀齒的銑刀盤順時針轉動,工件向相反方向轉動(dòng),假定工件不動,刀盤相當(dāng)於工件的運(yùn)動等同於在(zài)工件展開節平麵中與(yǔ)刀(dāo)盤固連的(de)動圓在與工件固連的基(jī)圓上做純滾動(dòng),刀齒在工件節平(píng)麵上所形成的軌跡即是延伸外擺線[4 - 5]。銑刀盤刀齒分組,每組都有一把內刀和外(wài)刀。刀盤轉過一組刀齒,要求工件轉過一個輪齒,內刀片和外刀片分別切出一個齒槽的凸麵和凹麵。

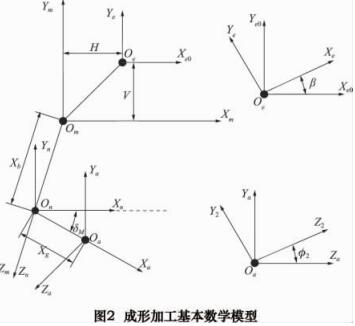

當傳動比 i12≥3 或者大輪分錐角 δ2≥60°時,大輪齒廓接(jiē)近直線,可用成(chéng)形法加工,提高(gāo)切齒效率[6]。在成形法加工過程中,僅需刀盤轉速與工件轉(zhuǎn)速保(bǎo)持固定的分齒速比,圖 2 為(wéi)大(dà)輪成形法加工基本(běn)數學模型。

2 中(zhōng),β 為刀盤當前轉動角度,轉動後,刀盤坐標係 Se 相對初始坐標係 Se0轉動角度 β。Sm 為搖台坐標係,Sn 和 Sa 為輔助坐標係,S2 為動坐標係,與輪坯固連,加工中,隨輪坯轉動,轉動(dòng)角度為(wéi) 2。Xb 為床位(wèi)修正量,Xg 為水平輪位修(xiū)正量,V 為垂直刀(dāo)位,H 為水平(píng)刀(dāo)位,δM 為輪坯安(ān)裝角。

2 、機床數學模型(xíng)

2. 1 機床結構

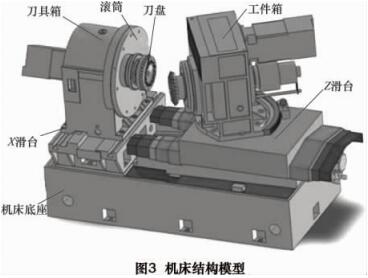

依據擺線齒錐齒輪成形加工原理以及加工過程中刀具與工件的位置關係,開發了擺線齒(chǐ)錐齒輪(lún)數控成形加工(gōng)銑(xǐ)齒機,如圖 3 所示。

該(gāi)機床機械(xiè)部分主要有刀具箱、工件箱、滑鞍和機床(chuáng)底座構成。機床取消了搖台機構,采用獨特的(de)滾(gǔn)筒結構提高機床剛性[7],刀盤偏心安裝在滾筒上。刀盤相對工件的垂直刀位通過轉動滾筒調整,水平刀位需要移(yí)動(dòng)X 方向滑台來調整。由於取消水平輪位調整滑(huá)台,所以本機(jī)床依靠調整 X 方向滑台位置來補償水平輪位的變(biàn)化。機床調整項(xiàng)僅有 3 個參數:滾(gǔn)筒轉角、X 方向滑台和安裝角。加(jiā)工過程采用數控程序驅動機床運動,自動完成(chéng)切(qiē)齒加工,操作簡單,生產效率高(gāo)。由(yóu)於刀盤(pán)主軸與工(gōng)件軸采(cǎi)用伺服(fú)電動機驅動,在加工擺線齒錐齒輪過程中(zhōng),可實現刀(dāo)盤(pán)主軸與工件主軸的聯(lián)動關係(xì)。

2. 2 機床調整(zhěng)參數計算

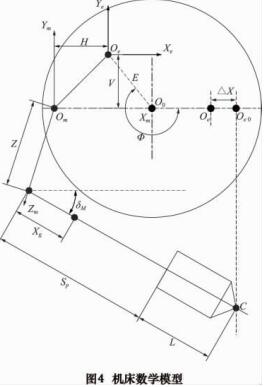

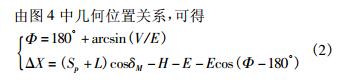

圖 4 為機床數學模型。成形法加工時,為保證該機(jī)床模(mó)型與基本數(shù)學模型(xíng)等價,隻需在機床調整時,保(bǎo)證刀(dāo)具相對工件的相對位置與圖(tú) 2 基本數學模(mó)型一致即可。圖中,初始位置時,工(gōng)件(jiàn)箱軸線處於圖中虛線位置,此時刀盤初始位置中心 Oe0與工件軸線同心。調(diào)整輪坯安裝角 δM 後,工件(jiàn)箱(xiāng)繞回轉中心 C 點旋轉,工件軸(zhóu)線與機床平麵成 δM 角(jiǎo)。從 C 點至工件主軸端麵的(de)距離為 L,Sp 為工件安裝(zhuāng)的水平輪(lún)位,Xg 為水平輪位修正量,Z 為工件箱移動的距離。Om 為虛擬搖台中心,O0 為滾(gǔn)筒中心。為(wéi)保證刀(dāo)盤中心相對搖台中心的垂(chuí)直距離為 V(垂直刀位),需將(jiāng)滾筒轉動 Φ,轉(zhuǎn)動(dòng)後刀盤中心位置在 Oe 點,OeO0 = E,為刀盤偏心距。為保證刀盤中心相對搖台中心的水平距離(lí)為 H(水平刀位),需將刀具箱滾筒沿 X 方向移動 ΔX,此時(shí)刀(dāo)盤中心初始(shǐ)位置由 Oe0點移動到 Oe1點。

3、數控程(chéng)序編製

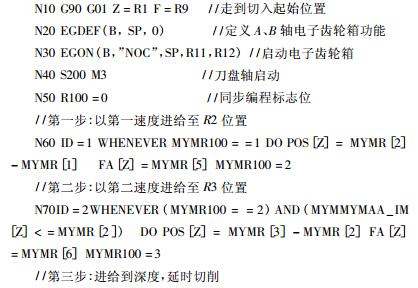

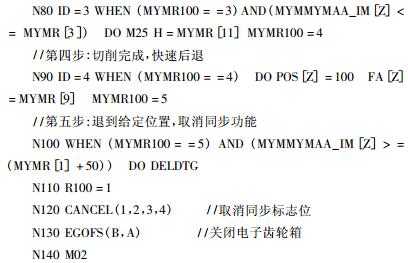

擺線齒錐齒輪采用連續分度法(fǎ)加工,加工過程中刀盤軸 A 與工件軸 B 始終(zhōng)保持聯動關係(xì),因此可以將A 軸作為主軸 SP 進行速度控製,采用主軸隨動技術讓B 軸跟隨 A 軸按一定速比同步轉動,這在(zài)西門子數控係統 828d 中可以采用電子齒輪箱(EBG) 功能來實現[8]。此外,在加工(gōng)過程中,工件的前(qián)進與後退始(shǐ)終不影響刀(dāo)具(jù)與工件(jiàn)的聯動關係,因此可以采用同步(bù)編程(chéng)模(mó)式來實現切齒運動。據此編寫了成形法加工數控程序(xù),程序(xù)如下:

4 、加工實驗

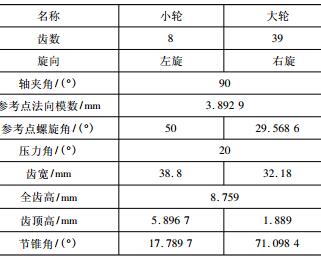

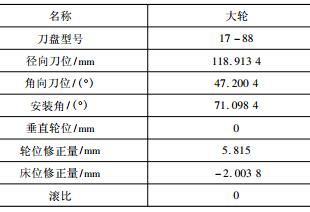

為了驗證所開發機床數學模型的正(zhèng)確性及切齒精(jīng)度,以一對(duì)擺線準雙曲麵齒(chǐ)輪副 8 /39 為例,在(zài)開發(fā)機床上(shàng)對大輪進行了切(qiē)齒實驗。表 1 為齒輪副幾何參數,表 2 為大輪加工參數。

表 1 齒輪副幾何參數(shù)

表(biǎo) 2 大輪加工參數

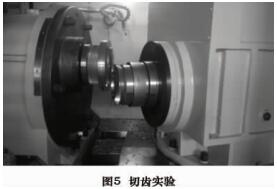

將大輪基本加工參數轉換到所開發(fā)的機床上,得到滾筒調整角度為 149. 12°,水平滑台(tái)位(wèi)置為 335. 691mm,輪坯安裝角為 71. 098 4°。圖 5 為切齒加工實驗。

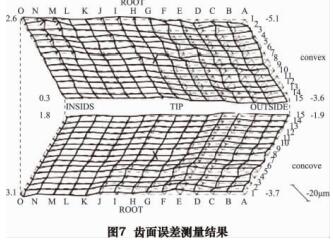

對加工完的大輪進行齒麵測量檢驗機床加工精度,圖 6 為克林根貝(bèi)格 P65 測量照片,圖 7 為測得(dé)的齒麵誤差。

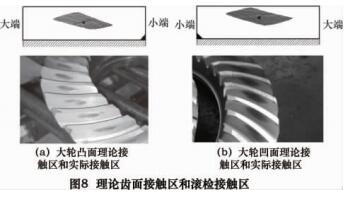

由圖 7 可以(yǐ)看出,齒麵誤(wù)差都在 0. 01 mm 以內,這表明加(jiā)工後的齒麵與理論齒麵基本一致。對加工後的齒麵進行滾檢(jiǎn),滾檢結果(guǒ)如圖 8 所示。

對比圖 8 中滾檢接觸區和理論接觸區(KIMOS 軟件設計(jì)的接觸區(qū)) 可以看出,滾檢齒麵接觸區與(yǔ)理論設計接觸區趨於一致,這表明本文所開發的機床數學模型正確。由圖 7 和圖 8 可以看出,加工出來的齒(chǐ)輪精度及齧合(hé)性能均能夠滿足生產實踐要求,因此(cǐ)可以用於替代成(chéng)形(xíng)法加工的進口機床。

結語

(1)在建立擺線齒錐齒輪成(chéng)形法加工基本數學模型基(jī)礎上,依據刀具(jù)與工件的相對位置和相對運動關係,開發(fā)了擺(bǎi)線錐齒輪二(èr)軸聯動(dòng)數控成形銑齒機,推導出(chū)了機床的調整參數。

(2)基於西門子數控係統中(zhōng)的電(diàn)子(zǐ)齒輪(lún)箱(EGB)功能和(hé)同步編程功(gōng)能,編製了擺線齒錐齒輪數控加工程序,進行了(le)切齒加工實驗,齒麵檢測及滾檢結果驗證了機床精(jīng)度及加工性能。

如(rú)果(guǒ)您有機床(chuáng)行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區金屬切削機床(chuáng)產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分地區金屬切(qiē)削機床(chuáng)產量數據

- 2024年10月 金(jīn)屬切削機床(chuáng)產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源(yuán)汽(qì)車產量數據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數(shù)據