用戶和科(kē)學家測(cè)試ACC、AFC和擺線銑削(xuē)功能

重型切削時,例(lì)如粗加(jiā)工和難加工材料(liào)的加工,要求更高材料切除(chú)速度和更(gèng)高加(jiā)工安全性,同時要(yào)求機(jī)床和刀具負載(zǎi)更小,這些要求需要用(yòng)ACC(有效振顫控製)、AFC(自適(shì)應控製)和(hé)擺線(xiàn)銑削功能。北美、法國和德國多(duō)特蒙德(dé)加工技(jì)術學院的用戶證實這些(xiē)功能能很好地滿足這(zhè)些要求,動態高效的表述準(zhǔn)確(què)到位。

利用主軸功率

北美的Windsor Mold集團公(gōng)司難以在(zài)加工中充分利用52kW的主軸功率,因為用六刃端麵銑刀(80mm直徑)銑削端麵時,如果軸向進給量為4.5mm或更大時,就發(fā)生振顫。現在,機床製造商激活ACC功能後,進給驅動(dòng)的進給量增加到7mm,進(jìn)給速度和主軸轉速保持不變,充分避(bì)免了振顫。因此,高性能主軸利(lì)用率更好,材(cái)料切除(chú)速度提高約55%。此外,盡管進給量加大(dà),但ACC降低了振動幅值,因此保護了刀具和機床。

地麵振動時…

法國COUSSO公司(sī)也有(yǒu)振顫問題,這是一家法國航天航(háng)空供應商,公司位於法國圖盧茲。COUSSO在一台機床上執行指定(dìng)的加工,由於加工振顫導致整個加工車間(jiān)地(dì)麵振動,加工一個整體鈦零(líng)件後刀具即嚴重磨損。現在,仍用指定的加(jiā)工參數,ACC功能避免了振動,將振動減小到最小(xiǎo)程度。加工車(chē)間地麵再無振動,刀具使用壽命顯著延(yán)長(zhǎng),遠不止隻能加工一件工件。

科學驗證

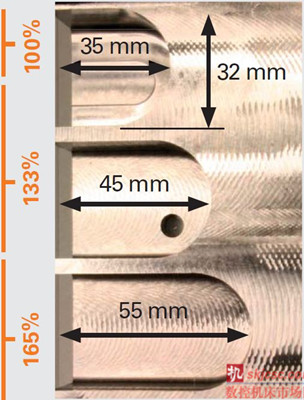

多特蒙德ISF(加工(gōng)技(jì)術學院)對擺線銑削(xuē)和(hé)AFC的動態高效功(gōng)能進行了詳細科學研究(jiū)。在他們的測試中,專家們用相同寬度與深度但每次用不同加工方式粗加工三個型腔。加(jiā)工所有(yǒu)三個(gè)型腔(qiāng)的刀(dāo)具都是硬質合金端銑刀,用相同時間加工全部(bù)三個型腔(qiāng),以(yǐ)此確定型腔長(zhǎng)度(dù)。因此,不同型腔長度直接反映材料切除速度不同:

常規銑削方(fāng)法,測試中完整切削(xuē)和部(bù)分切(qiē)削的(de)型腔長度為(wéi)35mm。

擺線銑削方(fāng)法,相同(tóng)時間內加工的型腔長度為45mm。另一(yī)項改善是整個切削長(zhǎng)度內的銑刀磨損均勻,因為Z軸方向是完整進給。

擺線(xiàn)銑(xǐ)削與(yǔ)AFC共同使用對切削性能的提升更明顯。AFC顯著提高了擺線銑削中空刀半圓(yuán)運動的進給速率,這使型腔長度(dù)增加到55mm。

圖2:銑削方(fāng)式比較(jiào):標準銑削(上圖),擺(bǎi)線銑削(中圖)和擺線銑削與AFC共同使用(下圖)。

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係(xì)本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

- 2024年(nián)11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產(chǎn)量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年(nián)10月 新能源(yuán)汽車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地(dì)區金屬切(qiē)削機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能源汽車產量數(shù)據

- 2028年8月 基本型乘用車(轎車)產量數據

- 機械(xiè)加工過(guò)程圖示

- 判斷一台加工中(zhōng)心精度的幾種辦法(fǎ)

- 中(zhōng)走絲線切割機床的發展趨勢(shì)

- 國產數控係統(tǒng)和數控機(jī)床何去何從?

- 中國的技(jì)術(shù)工人(rén)都去哪裏了?

- 機械老(lǎo)板(bǎn)做了十多年,為何還是小作坊?

- 機械行(háng)業最新(xīn)自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國人沉默(mò)。製造業的騰飛,要從機床

- 一文搞懂(dǒng)數(shù)控車床加工刀具補償功能

- 車床鑽(zuàn)孔攻螺紋加(jiā)工方法及(jí)工裝設計

- 傳統鑽削與螺旋銑孔加(jiā)工工藝的區別