數控係統智(zhì)能加工功能在大型(xíng)精密模具製造(zào)中的應(yīng)用

2014-12-20 來源: 約翰內斯·海德漢博士(中國)有限公司 作者:徐新平

摘要:介紹了海德漢iTNC 530數控(kòng)係統的智能(néng)加(jiā)工功能,闡(chǎn)述了係統在大型精密模具製造中的應用,係統可提高模具(jù)製造效率和精度,在許多企業的實際應用中(zhōng)取得了良好的效(xiào)果。

1 、引言

獨特的造型和優美的線條是汽(qì)車製造(zào)業車型(xíng)日益多樣化的突出特點。設計師希(xī)望滿足(zú)駕車人的願望,但在將這些願望化為現實的過程(chéng)中麵臨著許多問題(tí),例(lì)如技術複雜(zá)性的提高與成本和(hé)時間壓(yā)力不斷(duàn)增加間的矛盾,因此改善生產方法比以往任何時候都更重要。約翰內斯·海德漢博(bó)士(中國)有限公司(sī)(以下簡(jiǎn)稱海德(dé)漢)創新的解(jiě)決方(fāng)案,在模具製造領域(yù)能幫助用戶提高(gāo)效率和簡化操作,使模具達到更高(gāo)的加(jiā)工(gōng)速度和更好的表麵質量(liàng)。

海德(dé)漢iTNC 530數控係統是一種適用(yòng)於銑、鑽、鏜(táng)床和加工中心的多(duō)功能輪廓加(jiā)工數控係統,被廣泛應用(yòng)於高精密、高速、多軸型複合機床,此(cǐ)類機床正是大型精密模(mó)具加工的需求(qiú)所在。

2 、iTNC530數控係統(tǒng)的智能加工功能

2.1 DXF轉換工具

模(mó)具加工中精確的曲(qǔ)麵加(jiā)工是保證輪廓準確的關鍵,大型模具的加工過程基本都是(shì)自(zì)動進行,但也常常需要編程部門(mén)重新(xīn)編製局部加工程序,這就需要長(zhǎng)時(shí)間中斷加工。在修複輪廓的過程中,常常需要用另一把刀具修複輪廓的特定部位,這就需要調整CAD/CAM係統生成的相應程(chéng)序,再生成一個較短的新(xīn)程序。

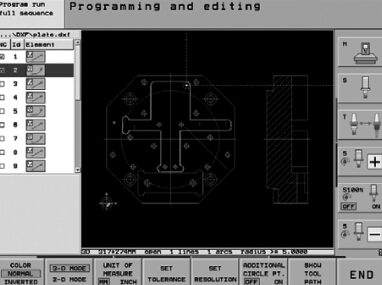

使用(yòng)海德漢iTNC 530 係統中的DXF 轉(zhuǎn)換工具,能有效避免停機等待程序(xù)的現象,如圖(tú)1所(suǒ)示,通過(guò)圖形顯示,用戶能交互(hù)選擇CAD/CAM係統生成(chéng)的(de)刀具路徑。所選的輪廓部位可在數控(kòng)係(xì)統中被快速保存為(wéi)一個單獨(dú)加(jiā)工的程序。該功能可為用戶節省大量的程序等待時間,還(hái)可以對程序進行

局部修改。

圖1 通過DXF導入功能自(zì)動生成程序

2.2 全局有效參數設置

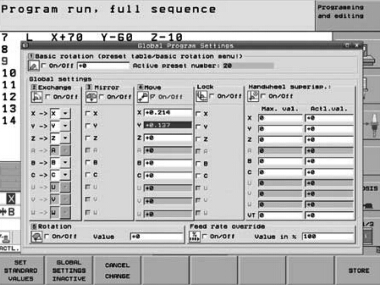

工件局部加工涉及很多環節,為提高工件質量和(hé)加工速度,需要對程序(xù)修改(gǎi)一些參數,例如進給速率、坐標偏(piān)移量等。由於數控係統難以(yǐ)重新啟(qǐ)動加工程序,必須從起點開始檢查全部已執行的程序。在數控係統中,編輯大型工件加工程序會受到係統處理能力的(de)限製而消耗寶貴時間(jiān)。對全局(jú)有效參數的設置,可(kě)以快速調整NC數控程(chéng)序,使其符合機(jī)床配置情(qíng)況,有(yǒu)效避免不必(bì)要的差錯和縮短中斷時間,如圖2所示。

圖2 全局(jú)有效參數設置

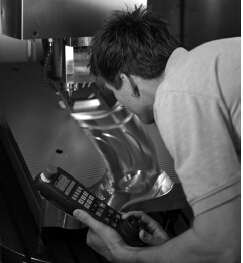

2.3 手輪疊加運動

在大型(xíng)精密模(mó)具加工中,操作人員有時需要直接控製自動加工過程。圖3所示為使(shǐ)用HR550FS無線式手輪在傾(qīng)斜工作平(píng)麵上幹預程序運行(háng)的照(zhào)片(piàn)。開始前,首先在全局(jú)程序參數設(shè)置中定義所需的軸和疊加運動的範圍。在傾斜係統中,手輪疊加運動也同樣(yàng)安全和易於使(shǐ)用。

圖3 使用HR550FS無線式手輪在傾斜工作(zuò)平麵上幹預程序運行

2.4 運(yùn)動控製

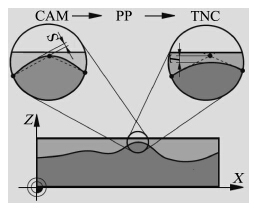

模具(jù)加工(gōng)中曲麵加(jiā)工多采用CAD/CAM軟件生成(chéng)曲(qǔ)麵加工程序,大量(liàng)的直線插補程序段間的過渡是個棘(jí)手的問題,iTNC 530數控係(xì)統能自動實現程序段間的平滑過渡(dù),使刀具盡可能以恒定的進給速(sù)度在工件表麵上運動。該數控係統(tǒng)能保持(chí)較高的進給(gěi)速度與精確(què)的刀(dāo)具方向控製間的協調,並允許(xǔ)用戶通過(guò)簡單的循環直接影響加工速度與輪(lún)廓公差的比例關係,如圖(tú)4所(suǒ)示(shì)。

圖4 輪(lún)廓公差控製(zhì)

該數(shù)控係統的程(chéng)序段平滑過渡功能,可滿足(zú)CAD/CAM係統生成的NC數(shù)控程序的工件表麵質量要求。刀具沿輪廓運動時,iTNC 530數(shù)控係(xì)統會考慮實際刀具長(zhǎng)度和半徑與(yǔ)定義值間的偏差,這就避免了後處(chù)理器的二(èr)次計算,這個功能在夜班(bān)中編程部門(mén)無人(rén)上班時便比較有用。刀具快速反向運動會導致機床振動,使刀具與工(gōng)件間的路徑偏差加大,iTNC 530數控係統的運動控製(zhì)功能可有效避免這種(zhǒng)偏差,確保其不超過所設置的輪廓公差(包(bāo)括運動路徑突然變化時),圖(tú)5所示為典型的模具類短直線段插補程序(xù)。

圖5 典型的模具(jù)類短直線段(duàn)插補(bǔ)程序

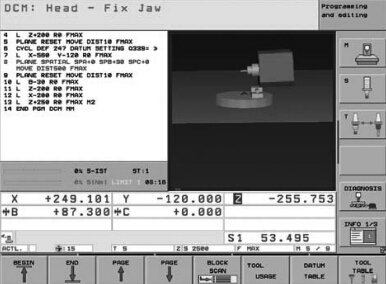

2.5 動態碰(pèng)撞監控

多軸(zhóu)機床的(de)複雜運動、快移(yí)速度和加速度的日益提(tí)高使機(jī)床操作人員很難預測軸的運動。動態碰撞監控(kòng)(DCM)能將機床運動部件的幾何(hé)尺寸(cùn)和運動關係集成(chéng)入iTNC 530數控係統(tǒng),實時監測機床測量反饋原(yuán)件的位置,具有避免刀(dāo)具與機床(chuáng)運動部件間或刀具與夾具碰撞的功能。iTNC 530數控係(xì)統檢測到刀具可能發生碰撞危險時,將停止軸(zhóu)運動並顯示報警信息,如圖6所示,有利於避免機床損(sǔn)壞及浪費停機等待時間,使無人值守換班生產更安全、更可靠。

圖6 機床動(dòng)態碰撞模型與碰撞報警信息界麵

3 、加工精度智能控製

3.1 KinematicsComp補償機床幾(jǐ)何誤差(chà)

由於工件公差要求日(rì)趨(qū)嚴(yán)格,對(duì)機床的要求也越來越高(gāo)。但在(zài)機床(chuáng)生(shēng)產和機床結構設計中不可避免地存在(zài)很多誤差,例如根據ISO230-1標準,直線軸有6類誤差,回轉軸的誤差種類更多,而且機床軸越多,誤差源就越多。解決這(zhè)些(xiē)問題涉及的工作(zuò)量(liàng)龐大,特別是五軸加工或有平行軸的大型機床加(jiā)工(gōng)。

機床製造商通(tōng)過運動特性模型描述的(de)機床自由度和回轉軸位置,過去隻能用機床幾何名義尺寸確(què)定,現在通過KinematicsComp功能,能將所有軸的實際特性全部整合在運動特性(xìng)模型中(zhōng),甚至(zhì)可以(yǐ)定義與位置相關的溫度補償。補償這些誤差所需的測(cè)量方法已用(yòng)於機床測量的(de)校準過(guò)程中,例如通過機(jī)床掃(sǎo)描係統執行這種任務,可高精度地測量刀尖的空間位置誤差。

3.2 KinematicsOpt校準旋轉軸定位誤差和空間漂移

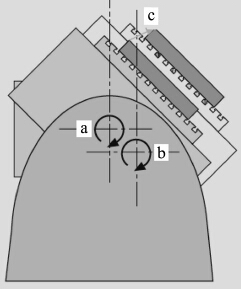

機床隻有(yǒu)準(zhǔn)確地控製旋轉軸(zhóu)運動導致的(de)坐標變化,才能保證(zhèng)加工工件的高(gāo)精度。用四軸或四軸以上機床進行(háng)編程時,傾斜(xié)麵加工是編程人員的重點。iTNC 530數控係統的PLANE功能可滿足這種需求。編程人員難以預測機床各軸的實際運動,而數控係統能計算工件坐標係的(de)相應變換,並要求(qiú)軸進行相應運動。圖7所示為係統控製旋轉中心與(yǔ)實際旋轉中心的偏差(chà)導致的傾斜位置誤差。

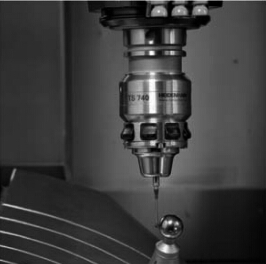

KinematisOpt功能的基本原理為:采用海德漢TS740高精度3-D觸發式(shì)測頭,準確測量多個旋轉軸位置處的高精度標準球的球心位置,如圖8 所示。根據需要,KinematicsOpt能自動優化被測軸,自動進行機床(chuáng)參數的修改。KinematicsOpt測量時(shí)間(jiān)需要數分鍾,操作人員可以重新校準機床(chuáng),如果基準球永久固定在機床工作台中,它甚至可以在2個獨立的加工步驟間自動執行這個測量任(rèn)務,因此能確保大批量和單(dān)件(jiàn)生產產品質(zhì)量的(de)高度穩定(dìng)。

圖7 係統(tǒng)控製旋轉中心與實際旋轉中心(xīn)的偏差導致傾斜位置誤差

a.數控(kòng)係統的控製中心b.旋轉軸的實際回轉中心c.傾斜導致(zhì)的位(wèi)置誤差

圖8 海德漢TS740高精度測頭與標準球(qiú)

大型銑床根據不同的加工任務,需要經常更換不(bú)同的銑頭,由於(yú)每個銑頭的尺寸不同,數控係統計算時(shí)必須考慮機床運動(dòng)結構鏈的差異及銑頭間的相互位置關係。iTNC 530數控(kòng)係統可以保存多套運動尺寸(cùn)差異數據(jù),如果(guǒ)銑頭尺寸改變(如銑頭發生碰撞或受(shòu)溫度影響),操作人員可自行用(yòng)Kine?maticsOpt功能校(xiào)準銑頭。KinematicsOpt還能測量機床部件的漂移(yí),並將數(shù)據保存在數控係統中(zhōng),可簡單地補償漂移,而無需對加工程序做任何改動。

4 、加工過程自適(shì)應控(kòng)製

機床用戶為提高機床生產效率,需要更快的進給(gěi)速(sù)率和更大的加速度,這種高(gāo)速運動使機床結構易於發生機械振(zhèn)動,所產生的共振效應(yīng)又通過位置

和速度控製(zhì)單元進入係統,嚴重影響數控係統正常工作。機(jī)床結構的共振特性與許多因(yīn)素有關,例如(rú)機床軸在加工區域內的位置,機床工作台的靜止負

荷或機床軸的機械連接方(fāng)式。

4.1 受力自(zì)適應控製(LAC)

旋轉工作台機(jī)床的動態特性與負載的工件質量或慣性矩有關。受力自適應控製(LAC)功能用於使數控係統自動確定工件的當前質量、慣性矩和摩擦力。自適應前饋控製功能可檢測加速度,保持扭矩、靜摩擦和高軸速時的摩擦力數據。工件(jiàn)加工期間,數控係統還能連續調整自適應前饋控製參數,以適應工件的當前質量。

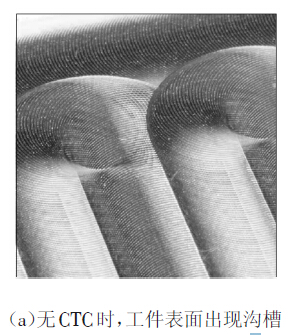

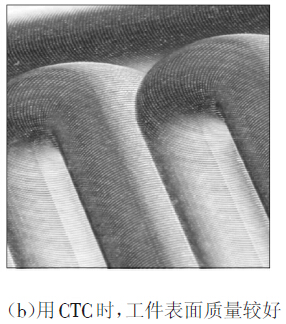

4.2 關聯機床軸的位(wèi)置誤差補償(CTC)

在模具類零件高速加(jiā)工過程中,短直線段的插補(bǔ)使機床處於頻繁的大加速度加工過(guò)程,機床結構因受力加大而產生彈(dàn)性變形,導致刀具中心點(TCP)偏移。除軸向變形外,機械軸的大(dà)加速運動也導(dǎo)致機床軸在與(yǔ)加速度垂(chuí)直的方向變形。如果機床軸的受力點不在重心線上(shàng),在製動和加速期間將造成機床(chuáng)軸傾斜,這時該問題將更加突出,導致刀具中心點(TCP)在加速軸和橫向軸方向的位置誤差與加速度大小(xiǎo)成正比。若通(tōng)過刀具中心點(TCP)測(cè)量找到動態位置誤差與機床軸加速(sù)度的函(hán)數關係,CTC伺服控製功能便可補償這個與加速度有關的誤差,避免(miǎn)對工件表麵質量和精度造成負麵影響。圖9顯示(shì)了(le)無CTC和有(yǒu)CTC的情況下,機床震動對工件表麵的影響。

圖9 機(jī)床震動對工件表麵的影響

4.3 位置自適應控製(PAC)

機床(chuáng)的動(dòng)態性能根據機床軸在加工區域中的位置有不同的表現,它可能會影響伺服控製係統的穩定性。為最大限度地提高機床動態性(xìng)能,可通過位(wèi)置自(zì)適應控製(PAC)功能(néng)根據(jù)機床所在位(wèi)置修(xiū)改機(jī)床參數。此外,通過定義與位置相關的過濾器參數,可以進一步提(tí)高伺服控(kòng)製係統的穩定性(xìng)。

5 、結束(shù)語

海德漢iTNC 530數控係被廣泛(fàn)應用於模具製造,特別是大型精密模具製造中(zhōng)。隨著計算機與電子(zǐ)技(jì)術的發展(zhǎn),係統除具有優秀的插補控製算法、友好的機(jī)床操作等基本功能外,還重點在客戶(hù)感受(shòu)、智能精度控製、加工過程自適應控製等方麵加大了開發力度,使得(dé)係(xì)統(tǒng)在大型(xíng)精密模具製造過程中更加可靠、準確。

投(tóu)稿箱(xiāng):

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產(chǎn)量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能(néng)源汽車產量(liàng)數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產(chǎn)量數據

- 2024年(nián)10月 金(jīn)屬切削機床產(chǎn)量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數據