數控插床無衝(chōng)擊讓刀機構的凸輪輪廓線(xiàn)設計(jì)與計算

2018-7-18 來源: 天津機電職(zhí)業技術學(xué)院 作者: 李 欣 張靜雙 徐 慧

摘要: 為了(le)提高數控插床衝程頻率和運動穩定性,減小由於(yú)讓刀運動帶來(lái)的衝擊; 針對目前數控插床(chuáng)讓刀運(yùn)動衝擊引起的振動較大且影響插削加工精度、限製衝(chōng)程次數的(de)問題,提出了通過凸輪曲線優化設計達到無衝擊讓刀運動的設計方法。首先設計雙共軛凸輪機(jī)構並對雙共軛凸輪的主動曲線進(jìn)行數學建模,求取雙凸輪曲線,達到(dào)設計目的。

關鍵詞: 數控插(chā)床; 讓刀機構; 雙共軛凸輪; 等距曲線; 無衝擊

機床振動是影響(xiǎng)機床(chuáng)加工精度和機床穩定性的關(guān)鍵因素,考慮機(jī)床大型零件的動靜剛度、機床往複運動與回轉運動的(de)頻率,進而確(què)定機床的動、靜剛度指標,是機床設計的關鍵環節。

數控插(chā)床的主軸往複運動和讓刀運動是其規則振動的主要驅動源,改善讓刀運動的運(yùn)動狀(zhuàng)態和減小由於(yú)讓刀運動帶來的衝擊,是讓刀機構設計的一個關鍵。目前為了(le)適應更複雜的機床應用環(huán)境,通過優化凸(tū)輪曲線,設計不具有剛性衝擊(jī)甚至不具有柔性衝擊(jī)的雙共軛(è)凸輪讓(ràng)刀機(jī)構(gòu)迫在眉睫(jié)。數控插床由液壓缸對刀軸進行(háng)驅動提供往複插削運動,可以進行正常的等速上下往複運動。由於液壓缸活塞杆的影響使得油缸上下油(yóu)腔麵積不等(děng),可以利用這一特性,改變刀軸(zhóu)下行切削運動和上行空程運動(dòng)的時間比例,根據油腔截麵積比例將其時間比例改變為 1∶2,即滿足慢速切(qiē)削快速空程(chéng)返回,工(gōng)作效率得到很大提高。則讓刀電動機需要頻繁地(dì)加減(jiǎn)速,不利於數控係統(tǒng)的穩定。通過分析(xī)共軛(è)雙凸輪讓刀機(jī)構的運行特性,通過設計凸輪曲線就可以解決上述問題。本文以數控插床滿足等速往複運動的讓刀機構為(wéi)例,對其雙共軛凸輪輪廓線(xiàn)進行設(shè)計; 滿足下行與(yǔ)上行時間比 2∶1 的讓刀機(jī)構雙共軛(è)凸輪輪廓線原(yuán)理與其類似,不再贅述。

1、讓刀機構功能需求

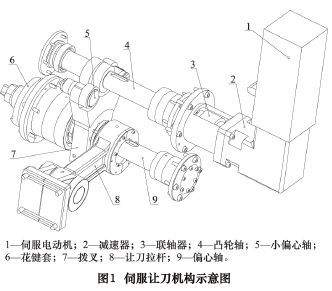

圖 1 是伺服讓刀機構(gòu)示意圖。

伺服電動機驅動的數控插床讓刀機構采用(yòng)如下技術方案: 伺服電動機可以根據主軸運動(dòng)的位置進行數控調速,以滿足於讓刀機構與插(chā)削機構的運動周期同步。伺服電動(dòng)機通過減速器和(hé)聯(lián)軸器(qì)將運動傳遞到凸輪軸(zhóu)上,共軛(è)雙凸輪在任意時刻與撥(bō)叉上的兩個滾子均保持接(jiē)觸,共軛雙(shuāng)凸輪曲線(xiàn)與(yǔ)各自所對應的滾子的接觸點齧合,其凸輪形狀曲線滿足讓刀機(jī)構運動曲(qǔ)線(xiàn)特征,使撥叉進行(háng)往複擺動,撥叉帶動(dòng)偏心(xīn)軸往複擺動,偏心軸推動讓刀拉杆使得讓刀拉杆前端做往複移動,從而推動(dòng)數控插床(chuáng)刀架形(xíng)成讓刀運動。撥叉上的其中(zhōng)一個滾子的軸是小偏心軸,可(kě)以通過它的旋轉控製兩滾子與共軛凸輪的配合以彌補機加工的誤差。伺服電動機驅動的數控插床讓刀(dāo)機構由於采用(yòng)本技術方案,因而解決了讓刀機構和插削機(jī)構運動周期無法同步的問題。具體實施方式: 伺服電動機 1 帶(dài)動減速器 2,通過聯軸(zhóu)器 3 帶動凸(tū)輪軸 4 轉動,凸輪軸 4 推動滾子,使撥叉 7 擺動(dòng),撥叉 7 通過鍵帶動偏心軸 9 擺(bǎi)動,偏心軸 9帶動讓刀拉杆 8 往複運(yùn)動。伺服讓刀機構的機(jī)械零件均(jun1)可(kě)設計,其(qí)中設計難度最大的是凸輪軸(zhóu)的雙共軛凸(tū)輪輪廓線部分。

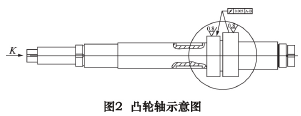

圖 2 是凸輪軸的示意圖,圓圈中的部分即為其雙凸輪部分.

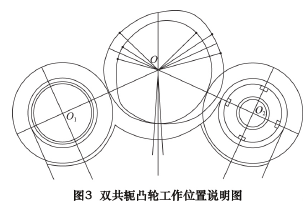

圖 3 是其雙共軛凸(tū)輪部分工作位置說明圖。

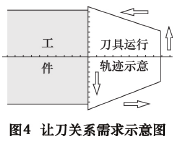

讓刀機構需要滿足的讓刀運動的運動關係如圖 4 所示。

左側陰影(yǐng)部分是被加工工件,右側封閉曲線是刀具運(yùn)行(háng)軌跡(jì)的原理圖。刀具在一個(gè)往複衝程(chéng)中需要(yào)向工件的反方向運動一次。如何設計刀具的運動軌跡,亦即如何設計讓刀凸輪(lún)輪廓線,是本文的主(zhǔ)要內容。要通過輪廓線的設計與計算,使得讓刀運動規律振動最(zuì)小化,避免剛性衝擊和柔性衝擊。所謂無衝擊,即所受力連續、不突變且平滑過渡,數學表達為: 運動曲線的一階導(dǎo)數連續且可導(dǎo)、運動曲線的二階導數連續。

2 、共軛雙凸(tū)輪輪廓線設計

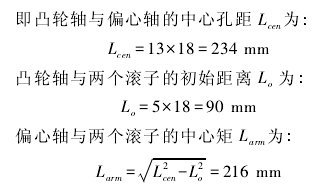

2. 1 中心孔距(jù)及基本參數的確定選擇

“5-12-13”勾股(gǔ)序列作為本文的參照,該序列可以很(hěn)方便地上下擴展。根據類比法和讓刀力量的需求計算,選擇“5-12-13”勾股(gǔ)序列的 18 倍作為本文的設計參數。

上述參數的空間位置關係,如圖 5 所(suǒ)示。

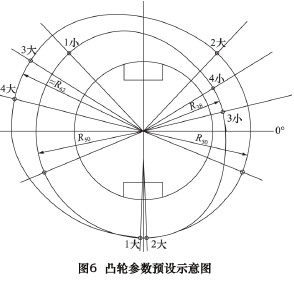

2. 2 讓(ràng)刀量(liàng)及凸輪升(shēng)程的確定

根據機床設計要求,數控(kòng)插床的(de)讓刀量需求為不小於 0. 80 mm。根據供應商 INA 公司軸承的型號規格,將滾子的半徑 R 確定為:

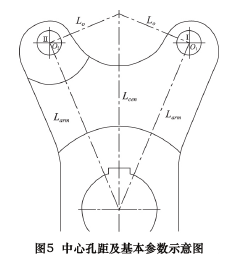

凸輪參數預設結果如圖 6 所示。

0. 889 4 mm>0. 80×1. 1 mm 上述(shù)參數滿足要求。

2. 3 圓弧轉角的確定

根據插床設計經驗,工件厚度/衝程長度>93%。計算得圓弧轉角: 2×arcsin[0. 93]= 137°為了計算的簡便(biàn)和工作的可靠性,將圓弧轉角取值 138°。

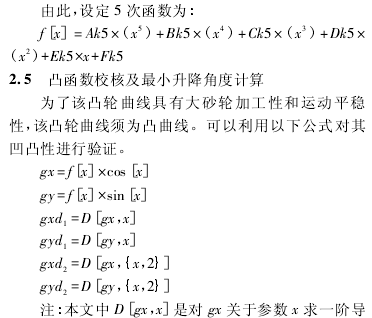

2. 4 升降函數的確定

由機械原理凸輪傳動知識可(kě)知,“等加速等減速”和“餘弦加速度”等運動規律存(cún)在柔性衝擊,而“3-4-5 多項式”運動規律,不存在柔性衝擊(jī),適用於“高速中負荷”的場合。本文凸輪過(guò)渡曲(qǔ)線采用“3-4-5 多(duō)項式”,為(wéi)了避免衝擊,該多項式要滿足以下條件:

(1) 首尾與圓弧曲線相接。

(2) 一階導數連續,並且首尾點的(de)一階導數為 0。

(3) 二(èr)階導數連續,並(bìng)且首尾點的二階導數為 0。

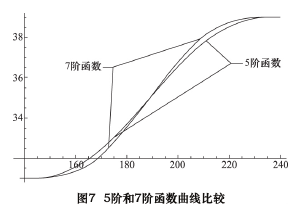

至於是否有必要(yào)將升降函數曲線的最高階次升至7 次函數(shù),並且要求“三階導數連續、首(shǒu)尾點(diǎn)的三階導數(shù)為 0”呢? 其比較結果,如圖 7 所示(shì),7 階函數的衝擊反應會更小(xiǎo),但其(qí)首(shǒu)尾段的直線延伸更明顯,不利於讓(ràng)刀機構(gòu)的快速讓刀運動。所以選擇 5 次函數(shù),是正確可取的。

數,其他表(biǎo)示方法類同。

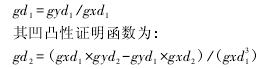

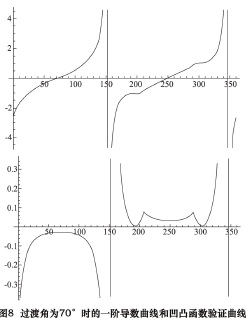

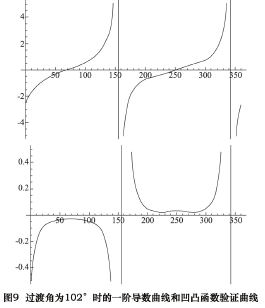

經過反複驗算,本凸輪輪廓線的最小過渡角(jiǎo)度為70°。當過渡曲線的過渡角為 70° 時,其一階(jiē)導數曲線和凹凸函(hán)數驗證曲線如圖(tú) 8 所示。由圖 8 可見,該曲線在過渡部分(fèn),二階導數大於 0,該曲線為凸曲線。亦即: 隻要大於 70°的過渡曲線都滿足凸曲線的特性。經過反複計算,當(dāng)過(guò)渡角為 102°時的曲線其一階導數曲線和凹凸函數驗證曲線最平滑,在滿足(zú)無衝擊(jī)的前提下,還能做到運(yùn)動關係相(xiàng)對最平穩。

當(dāng)過(guò)渡曲線的過渡角為 102°時,其一階導數曲線和凹凸函數驗證曲(qǔ)線如圖 9 所示。

2. 6 升降函數的參數計(jì)算

按(àn)照 2. 4 節設定的 5 次(cì)函數曲線方(fāng)程和(hé)需要滿(mǎn)足的條件,求(qiú)解下列方程(chéng)組,

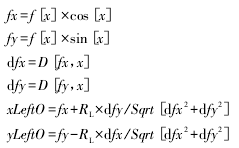

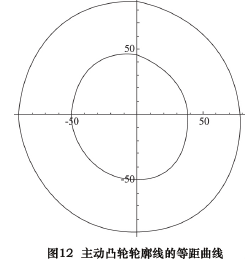

2. 8 求解主(zhǔ)動凸輪輪廓線的(de)等距曲線

根據下列公式組合,

求取(qǔ)主動凸輪輪廓(kuò)線的等距曲線,亦即與主動凸輪(lún)齧合(hé)的滾子的中心與主動(dòng)凸輪相比較的軌跡曲線。其等距曲線(xiàn)計算結果,如圖 12 所示。圖中,內側曲線為主動凸輪輪(lún)廓(kuò)線,外側曲線為其等距(jù)曲線。

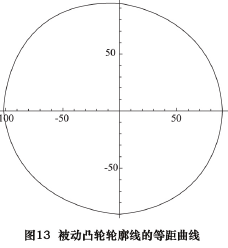

2. 9 求解被(bèi)動凸輪曲線

根(gēn)據圖 5 所示的中心(xīn)矩及撥(bō)叉基(jī)本參數,利用2. 8 節求解得的主(zhǔ)動凸輪輪廓線的等距曲(qǔ)線,求解被動凸輪輪廓線的等(děng)距曲線,如圖 13 所示。

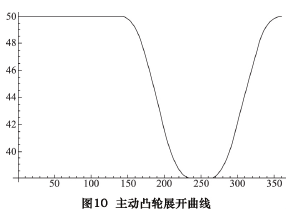

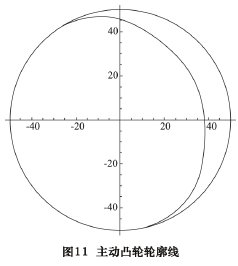

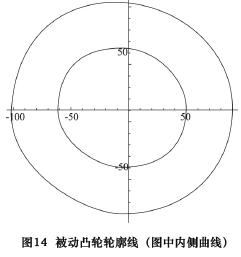

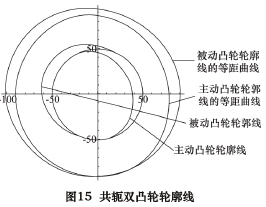

同樣利用 2. 7 節所列(liè)公式,改變其法線方向,即可以(yǐ)求取被動凸輪輪廓線,如圖 14 所示。2. 10 數據輸(shū)出至此,已(yǐ)經求取共軛雙凸輪的兩條輪廓線,其位置關(guān)係和曲線表示如圖 15 所示(shì)。將(jiāng)上述主動凸輪輪(lún)廓線和(hé)被動凸輪輪廓(kuò)線的曲線以等距離點(diǎn)的方式輸出為數控凸輪磨床可(kě)以識別的數控程序,即可完成對凸輪軸的凸輪輪(lún)廓線磨削加工(gōng)。

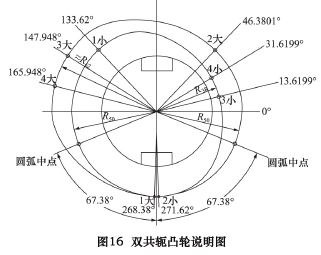

經過求解其過渡點的角度坐標,將其詳細輪廓線描述如下( 如圖 16 所示) 。

圖 16 中由“1 小—2 小—3小—4 小—1 小”所連(lián)接的封閉曲線為其中的小凸輪的曲線,小凸輪即為主動凸輪,其曲線的變化決定了讓刀運動的變化規律。其中,“1 小—2 小”區間為 R = 50 mm 的圓弧,“3小—4 小”區間為 R = 38 mm 的圓弧,“2 小—3 小”和“4 小—1 小”區間為對稱的降程曲線和升程曲線。圖 16 中由“1 大—2 大—3 大—4 大—1 大(dà)”所連接的封閉(bì)曲線為其中的大凸輪的曲(qǔ)線,大凸輪即為被動凸輪,其(qí)曲線的變化決定了是否可以使得兩個凸輪曲線與其對應(yīng)的兩個滾子在(zài)任意時刻接觸。其中,“1 大—2 大”區間為 R=50 mm 的圓(yuán)弧,“3 大-4 大”區間為的圓弧,其半徑由計算得約等於 62 mm,“2 大—3 大”和“4 大—1大”區間為計算所得的對稱的降程曲線和升程曲線。

2. 11 驗證讓刀量(liàng)和運動關係(xì)

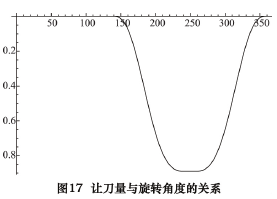

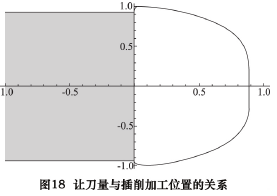

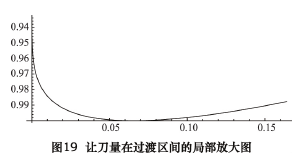

根(gēn)據上述計(jì)算(suàn)結果,求解驗算讓刀量(liàng)與(yǔ)旋轉角度的關(guān)係( 如圖 17 所示) 和讓刀(dāo)量與插削位置的關係( 如圖(tú) 18 所示) ,並(bìng)以圖 19 局部表達了其過渡(dù)區間的運動曲線。

由圖 17~19 可知,讓刀(dāo)量和讓刀運動關係平滑過渡,滿足(zú)題設的(de)條件。

3 、共軛雙凸輪設計結(jié)果及實際應用

利用(yòng)上述計算結(jié)果加工的雙共軛凸(tū)輪應用現場照片如圖 20 所示。實際應用表明,本文所述雙共軛凸輪無衝擊,上下擴展適應性強(qiáng),可在插床中廣泛應用.

投(tóu)稿箱:

如(rú)果您有機床行業(yè)、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業(yè)、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床(chuáng)產量數據

- 2024年11月 分(fèn)地區金屬切(qiē)削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘用車(轎車)產量(liàng)數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產量數(shù)據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬切削機床產量(liàng)數據

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基(jī)本型乘用車(chē)(轎車)產量數據