摘要:運(yùn)用(yòng)優化設計和M atlab /G U I 仿(fǎng)真技術確定了牛頭刨床(chuáng)六杆機構的最優尺寸,以達到工作效率值最大化.首先,采用封閉矢量法對六杆機構進行運動學分析,建立追求機構(gòu)行程速比係數最大化的數學模型,然後利(lì)用M atlab /G U I 和C 語言中的外點罰函數法對優(yōu)化後的機構進(jìn)行(háng)仿真.結果表明,優化後的刨(páo)頭在工作行程中加速度峰值提(tí)升了54% ,空行程時(shí)間減少了32% ,可以提高刨床的工(gōng)作效率.

關鍵詞:牛頭刨床;運動學分析;優化設計;M atlab

牛頭(tóu)刨床是(shì)一種(zhǒng)金屬切削類中用於(yú)刨切(qiē)削加工的具有急(jí)回特性的機床.為了提高刨床的工作效率、減少(shǎo)空行程時間,要求牛頭刨床六杆機構(gòu)具有急(jí)回特性;為了提高(gāo)刨削的表麵光潔(jié)度、延長刀具(jù)的使用壽命,就必須使刨刀在工作進程中速度盡(jìn)可能(néng)平穩.現有的設計隻能改善其一,不能使(shǐ)兩者同(tóng)時達到有效的改善.本研究聯合(hé)應用C 語言和M atlab 在運(yùn)動學(xué)的仿真應用[1 −5],在保證急回特性和加工速度平穩的前提下,通過優化機(jī)構尺寸提(tí)升了機構的加工效率.

1、牛頭刨床的運動學分析

1.1 牛頭刨(páo)床的工(gōng)作原理

牛頭刨床六杆機構是由曲柄1、滑塊2、擺動杆3、連杆4、刨頭5 和機架組成,如(rú)圖1 所示.

圖1 刨床六杆機構運動示意圖

曲柄1 為原動件,當原動件曲柄旋轉時,通過滑塊2 帶動擺動杆3 左右(yòu)往複(fù)擺動,擺動杆3 通(tōng)過連杆4 帶動(dòng)刨頭5左右來(lái)回移動,從而完(wán)成刨刀的切削(xuē)過程.

1.2 建立數學模型

以機械B C 6063 型牛頭刨床的數據為基礎,其刨床六杆機構的運動分(fèn)析簡圖如圖1 所示.查(chá)其設計參數得最大刨削長度630 m m ,l1 = 125 m m ,l3 = 600 m m ,l4 = 150 m m ,l5 =575 m m ,l6 = 275 m m ,構件3,4,5 的質量分別為m 3 =30 kg,m 4 = 2 kg,m 5 = 62 kg,構件1,2 的質(zhì)量忽(hū)略不計.杆質心都在杆的中點處,構件3,4 繞質心的轉動慣量JS3=0.12 kg /m 2,JS4= 0.000 25 kg /m 2,k = 1.8.在工作進程時,刨頭5 受與行程相反的阻力(lì)F r = 5 880 N .

1.3 位移分析

如圖1 建立直角坐標係,C 點為坐(zuò)標(biāo)原(yuán)點,標出各杆矢量及其方位角,各構件構(gòu)成矢量封閉(bì)性,運用矢量解析法[6],列出兩個矢(shǐ)量封閉方程:

1.4 速(sù)度分(fèn)析

由式(shì)﹙3﹚和式﹙4﹚對時間t求導,可得式﹙6﹚與式﹙7﹚:

1.5 加速度分析

由式﹙5﹚和式﹙6﹚再對時間t求導,寫成矩陣形式為

" 運動學(xué)建(jiàn)模及仿真

圖2 刨床運動學圖形用戶界(jiè)麵

2.1 運行程序結果

在(zài)左上編輯框輸入(rù)AB = 0.125 m ,C D = 0.6 m ,E D = 0.15 m ,AC = 0.275 m ,C F = 0.575 m ,角速度為1 rad /s,模擬時間為2πs,仿真結果見圖3.

圖3 刨床運動仿真曲線

圖4 為此時狀態下E 點運動曲線.把以上數(shù)據中的角速(sù)度(dù)改為(wéi)0.5rad /s,模擬時間改(gǎi)為(wéi)4πs,可以得出模擬結果如圖5 所示(shì),圖6 為此時(shí)狀態下E 點運動曲線.

圖4 刨床E 點(diǎn)運動狀態

圖5 刨床運動仿真曲線

2.2 仿真結果分析

由圖(tú)4 和圖6 可以清楚地看到牛頭刨床在工作行程中的速度較為平穩(wěn),近似勻速,加(jiā)速度變化比較平緩,這就保(bǎo)證(zhèng)了刨刀的壽(shòu)命和加工質量.還可以清楚地看到,牛頭刨床在回程時速度變化(huà)很快(kuài),這正是牛頭(tóu)刨床(chuáng)的急(jí)回特性,也完全(quán)符合牛頭刨床機構的運動仿真特點[8],證明了仿真(zhēn)結(jié)果的(de)正確性.

圖(tú)6 刨床E 點運動狀態

通(tōng)過比較圖4 和(hé)圖6 可知,牛頭刨床在回程時速度變化很(hěn)快,也就是說急回特性中加速度發揮了很大的作用,而加速度的變化較(jiào)大也反映了刨床急回用時的短暫與工(gōng)作效(xiào)率的高效.由此可見,空行程急(jí)回過程的優(yōu)化可以在很大(dà)程度上提高刨床的工作效率.以此(cǐ)為根據,可以進一步進行提(tí)高刨床工(gōng)作效率的最優設計.

3、 提(tí)升牛頭刨床工作效率(lǜ)的最優設計

機械刨床的主體結構由擺動導杆機構和導杆滑塊機構組合而成(chéng),如圖(tú)7 所示.對(duì)單向工作的機械刨床,機構行程速比的大小直接影(yǐng)響機構的工作效率,但行程速比越大,機(jī)構的最小傳動角就會變小,機構的運動性能會有所降(jiàng)低.本研(yán)究從滿足機構運動性能γm in = [γ]出(chū)發,導出了機構許用傳動角[γ]與機構行(háng)程速比係數的函數(shù)關(guān)係,並用優化方法確定刨(páo)床相應的優化參數,從而使(shǐ)單向工作的機械刨床工作效率最高.

圖(tú)7 刨床運動過程機構簡圖

3.1 機械刨床(chuáng)幾何尺寸的(de)關係

參(cān)照圖7,機械刨床由(yóu)lAC ,lAB ,lC D ,lD E 及刨頭行程H 和機構急回特性係數K 組成,其(qí)函數關係如下:

式中,e 為擺杆擺動(dòng)的最高點至最低點距離的一半.

3.2 機構(gòu)之間壓力角的關係

3.3 建立最(zuì)優化數(shù)學模型

設計以滿足機構運(yùn)動性能為前提,令機構最小傳動角γm in = [γ],追求機構工作效率最高、機構的行程速比係數K 最大.當e −x 最小時,機構行程速比係數K 最大,則以機構行程速比係數K 最大建立尋優目標函數:

采用最優化目標外點罰函數[10]尋優計算即可獲得設計問題的最優結果.

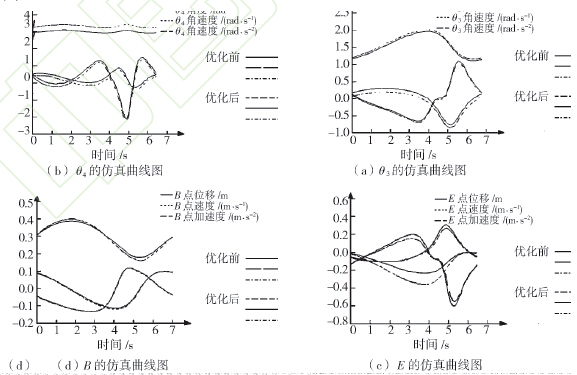

將優化後(hòu)的數(shù)據代入(rù)基於M atlab 的圖形用戶(hù)界(jiè)麵,得到牛(niú)頭刨床的整(zhěng)個運動過程(chéng)的在機構優化後(hòu)的圖像,對比結果(guǒ)如圖8 所示.

圖8 優化前後仿真曲線對比

將原始數據的仿真結果和機構優化後的進行(háng)對比,由於E 點運動與(yǔ)刨床工作最為貼合,所以比較E 點的位移(yí)、速度和加速度的仿(fǎng)真圖像,可以(yǐ)得出:

﹙1﹚刨床機構優化後,工作時間由原來0 ~ 3 s 變成0.0 ~ 3.5 s,加工量增加,加工(gōng)效率提升.圖9 中E 點的速度曲線顯示其速度更加趨於平穩,從而保證加工質

量和(hé)刀具的使用壽命.

﹙2﹚機構優化後,在一個急回運動周期內(nèi),行程時間由優化前的3.0 ~ 5.5 s 變成了3.5 ~ 5.2 s,空行(háng)程運行時間減少(shǎo)了0. 8 s. 加(jiā)速度極(jí)值由優化前的−0. 58 ~0.18 m /s2變成了優化設計(jì)後的−0.6 ~ 0.2 m /s2 .急回(huí)行程中加速度提升(shēng)了54% ,反映了刨床急回行程效率的提(tí)升.

圖9 優化後E 點運動曲線圖

4、結(jié)語

借助B C 6063 牛頭刨床設計(jì)數據建立模型並對牛頭(tóu)刨床六杆機(jī)構進(jìn)行(háng)仿真係統研(yán)究,基(jī)於(yú)程序設計出一個人機交互界麵,將六杆機(jī)構的設計參數優化,能夠直(zhí)觀(guān)地觀察到優化後牛頭刨床的整個運動過程及運動軌(guǐ)跡、速度和加速度的變(biàn)化規(guī)律,提高了設計效率,也為後續機構運動數據庫的建立(lì)做了準備.

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯(jí)部(bù), 郵(yóu)箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷量(liàng)情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分地區金屬切削(xuē)機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年(nián)8月 新能源汽車(chē)產量數據

- 2028年(nián)8月 基(jī)本(běn)型乘(chéng)用車(轎車)產量數據