摘(zhāi)要(yào): 首先根據插床運動機構的設計要求,進行了插床導杆(gǎn)機構的設計(jì)與尺寸計算,然(rán)後運用Pro /E 軟(ruǎn)件進行導杆機構的結構設計與造型,最後在(zài)ADMAS 環境中建(jiàn)立該機構的虛擬樣機模型,對機構的(de)實際(jì)工況進行了仿(fǎng)真分析,得到了相關的(de)工作特(tè)性(xìng)曲線,並重點分析了插削(xuē)長度、運動過程中的加速度和(hé)導杆擺角以及施加載荷情況等主要參(cān)數(shù)對機構運動的(de)影響。對比仿真結(jié)果與設(shè)計要求,兩者數據基本一致(zhì),驗證了該設計的準確性。

關鍵詞(cí): 導杆機(jī)構; 設計; 造型; 運動仿真

傳統的機械設計是在理論計算的基礎上,以經(jīng)驗和物理樣機的反複測(cè)試,發現設計缺陷並不斷改進設計,從而獲得滿足設計要求的產品。整個設(shè)計過程周期長且花費巨(jù)大(dà),嚴重製約了企業研(yán)發成本的降低和產品質量的提高。為了克服這種弊端,提高市場競爭力,越來(lái)越多的企業在新產品研發(fā)中采用虛擬樣(yàng)機技術,以(yǐ)縮短新產品的研製周(zhōu)期,降低

設計成本。

1 、插(chā)床導杆機構的設計(jì)

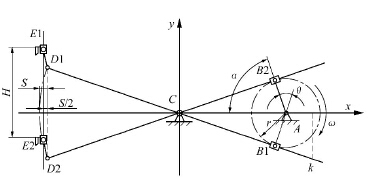

本(běn)次研究對(duì)插床主運動機構的工作特性要求如下: 插刀切削行程H ≥ 350mm,行(háng)程速比係數k = 2,最大切削阻力(lì)Fmax = 780kN。在插床的設計(jì)要求中,k = 2 要求機構從動(dòng)件空回行程(chéng)速度快於工作(zuò)行程(chéng)的速度,從而(ér)提高插削效率。圖1 所示為導杆機構(gòu)運動簡圖,曲柄AB 通過滑塊B 帶動連杆BD 繞(rào)C 點在一定的角度範圍內(nèi)擺動,通(tōng)過連杆DE 推動滑塊E 上下運動,從(cóng)而實現滑塊( 插刀) 的往複運動(dòng),機構的總(zǒng)體設計符合(hé)插床切削(xuē)運(yùn)動(dòng)的要(yào)求。

機構中各構(gòu)件的精(jīng)確尺寸值,需(xū)通過點A,B,C,D,E 的坐標值確定; 由行程速比係數k 即可知極位夾角θ[1]。本次設計方案中θ = 180° × k - 1k + 1 =60°,而在擺動導杆機構中,機構的極位夾角θ 等於擺杆的夾角ψ,由三角(jiǎo)幾何關係即可推導得出,曲柄AB 在極限位置時與水(shuǐ)平麵的夾角α = 60°。

圖1 導杆機構極限位(wèi)置簡圖

此外,為了防止曲(qǔ)柄AB 在旋轉時,因CB 杆(gǎn)過短而導致(zhì)B 點(diǎn)滑塊滑落(luò),在設計時(shí)應考慮留有一定的餘量,因(yīn)此在CB 杆上選取一(yī)點K,取(qǔ)LBK = LAB +50mm。

通過計(jì)算上述(shù)各點(diǎn)的坐標,確定了導杆機構中各構(gòu)件的(de)相互位置及定形、定位尺寸,為在Pro /E環境中(zhōng)進行各零件的結構設計與建模提供了很好的數(shù)據基礎。同時,由於計算結果進行(háng)了四舍五入取整,得出的位置坐標值與理論坐標值之間多少存在一些誤差,不過這些誤差在傳統(tǒng)的解析法(fǎ)設計中是不可避免(miǎn)的[2 - 3]。

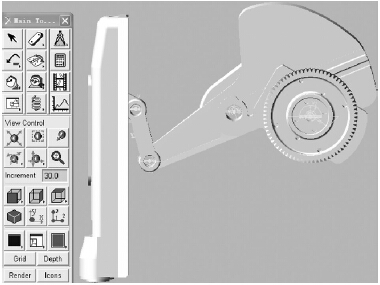

2 、導杆機(jī)構的結構造型

本次設計的插床導杆機(jī)構(gòu)包(bāo)含5 個零部(bù)件: 滑枕、導杆、齒輪部件、連杆和滑塊,其結構設計和(hé)三維造型過(guò)程(chéng)如下。

a. 滑枕。

滑枕(zhěn)的主體框架為類似長方形箱體結構,采用整體鑄造。下部有兩(liǎng)條導軌將滑枕安裝在插床立柱上,與立柱間可作上下相對移動。滑枕的一端為圓(yuán)柱,用來安裝、固定(dìng)插刀,結(jié)構複雜(zá)且需進(jìn)行精密加工。整(zhěng)個滑枕壁厚取18 ~ 20mm,內(nèi)部(bù)中間(jiān)有兩個片狀軸(zhóu)承座用以安裝絲杠軸承。頂部設一通槽可方(fāng)便調節(jiē)安裝在絲杠上的連接螺帽,改變插削行

程。另外,在框架的不同位(wèi)置還應添加筋板以提高強度(dù)。

b. 導杆。

導杆的主體框架采用扇形結構。柄(bǐng)部厚(hòu)度較小而展開部厚(hòu)度較大(dà),並(bìng)在展開麵切出(chū)滑塊移動的通槽。導杆的柄部和中間(jiān)位置各留一孔,與連接件作相對轉動。

c. 齒輪部件。

齒輪部件由於存在斜齒輪導(dǎo)致(zhì)在建(jiàn)模過程中顯得比較(jiào)複雜: 首先齒輪(lún)需按照設計參數繪出精確的齒形,完成(chéng)齒(chǐ)輪模型的建模; 然後通過拉(lā)伸等(děng)操作做出滑座、壓板和曲柄軸的實體模型; 最後將壓板裝配在滑(huá)座上(shàng)固定曲柄軸,滑座與齒輪裝配在一起形成齒輪部件子裝(zhuāng)配體。

對於導杆機構中的(de)其他零件,可以按照(zhào)類似方法進行設計造型,不再一一介紹。

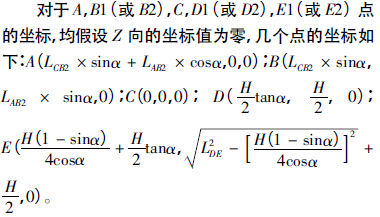

在Pro /E 軟件中(zhōng)把上述零件或部件組裝成導杆機構,為了在後續操(cāo)作時方便地利用接口軟件將模(mó)型導入ADAMS 環境中,裝(zhuāng)配時滑枕與連杆、連(lián)杆與導杆、滑塊與齒輪部件選(xuǎn)擇“銷釘”約束,導杆與滑塊(kuài)選擇“滑動杆”約束,同時選擇“匹配”→“重(chóng)合”約束確定構件間的相對位置,以減少不必要的重複工作(zuò)[4]。利用以上約束類型完成裝配後的插

床導杆(gǎn)機構三維CAD 模型如圖2 所示。

圖2 導杆機構裝配模型

3、 機構的仿真(zhēn)

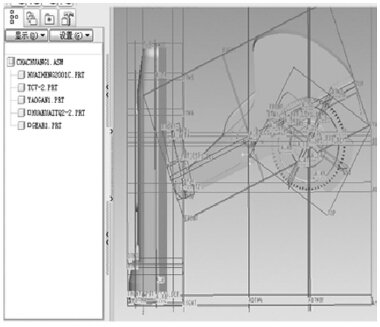

通過Mechanism/Pro 軟件專用(yòng)接口,直接(jiē)將裝配完畢(bì)的導杆機構模型導入ADAMS 環境,建立完成的導杆機構虛擬樣機模型(xíng)如圖3 所示。緊接著就可進行導杆機構的運動學和動(dòng)力學(xué)仿真[5]。

圖3 導杆機構虛(xū)擬(nǐ)樣機模型

3. 1 機構的運動學仿真分析

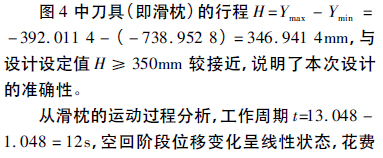

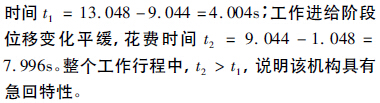

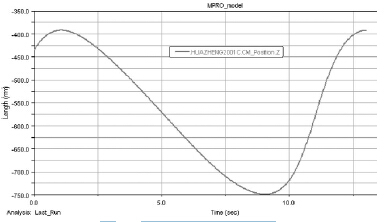

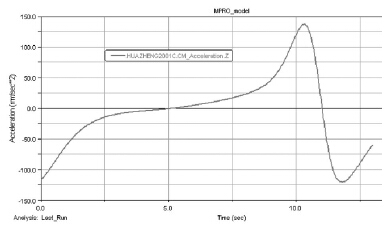

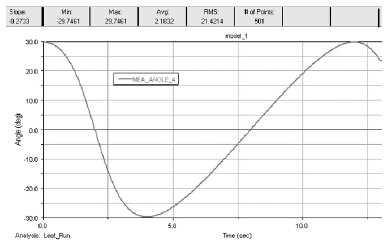

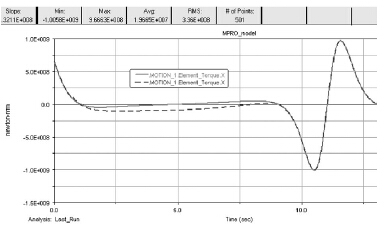

使用ADAMS /Postprocessor 模塊提供的分析曲線繪製功能[6],繪製出滑枕的位移、加速度和導杆擺角隨(suí)時間變化的運動特性曲線,如(rú)圖4,5和6 所示。

圖4 滑枕的(de)位移變化曲線

圖5 滑枕的加速度變化曲線

圖6 導(dǎo)杆擺角變(biàn)化曲(qǔ)線

圖5 中刀具(jù)的加速度值a = Ymax - Ymin =136. 903 3 - ( - 120. 550 7) = 257. 454mm/s(平方(fāng))。該曲(qǔ)線在工作進給階段加(jiā)速度值較小且變化不明顯,說明當插刀在進行切削運動時速(sù)度變化不大,工(gōng)作(zuò)比較平穩。在返回階段加速度變化差異(yì)明顯且呈線性狀態分布,說明刀具在返回時(shí)速度變化很快,也進一步(bù)說明了該(gāi)機構(gòu)存(cún)在急回特性。在切削的開始與結束的階段,速度值有一個呈線(xiàn)性變化的階段,可能會產生(shēng)較(jiào)大的(de)切削阻力,需進行機構的動(dòng)力學仿真分(fèn)析。

3. 2 施加載荷仿真分析

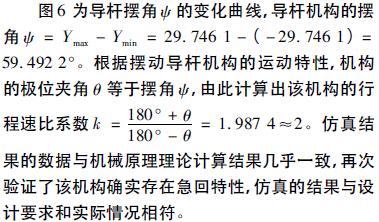

在導杆(gǎn)機構的工作行程與回程的交替階段會產(chǎn)生較大的切削阻(zǔ)力,該階段插刀工(gōng)作時承受780kN 的最大切削阻力,該力施加在插刀與滑枕(zhěn)的連接位置。由於機構的一(yī)個工作周期( 12s) 中,隻有(yǒu)進給階段受(shòu)到切削阻力,根據(jù)滑枕的運(yùn)動特性曲線(xiàn)查出,周期的起(qǐ)始時間為0. 70s,進給階段0. 71 ~ 8. 70s,整個階段受到780kN 的最(zuì)大切削阻力; 而在滑(huá)枕返回時由於沒有進行(háng)切削,所以不承受阻(zǔ)力,結束時間12. 70s。因(yīn)此作用力函數可表示(shì)為幾(jǐ)個階段函(hán)數,具體(tǐ)函數表達式如下:

在對機構施加切削(xuē)載荷後,重新繪製滑枕的位移、速度和加(jiā)速度隨時間變化曲線,兩者完全重合( 這裏不再重複展示) ,說明在插床切削加工過程中,在刀具的輸(shū)出(chū)點( 即滑枕) 的一切(qiē)運動特性都是沒(méi)有改變的,證明機構的運動特性與其是否承受載荷無關。

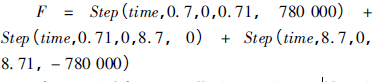

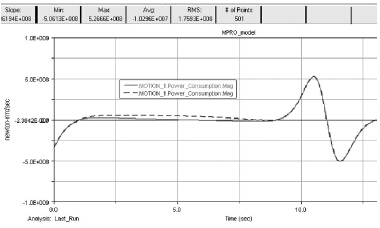

圖7,8為施加載荷(hé)前後驅(qū)動的平衡力矩和功(gōng)率曲線,圖中實線表(biǎo)示機構(gòu)未施加切削阻力時的曲線,虛線表示施(shī)加(jiā)切削(xuē)阻力後的曲線(xiàn)。從圖中可以看出,在機構工作進給階段驅動的平衡力矩和功率值均發(fā)生了變化,而急回階段(duàn)由於沒有承受切削阻力,平衡(héng)力矩和(hé)功率值的變化近似(sì)於忽略不計。

圖7 施加載(zǎi)荷前後驅動的平衡(héng)力矩曲線

圖8 施加載荷前後驅動的功率曲線

4 、結束語

本文利用虛擬(nǐ)樣機技術對插床導杆機構(gòu)進行運動仿真,驗證了機(jī)構設計的準確性,從而大大縮短了插床的開發(fā)周期。通過使用虛擬樣機技術研發(fā)產(chǎn)品,可在虛擬環境中對產品進行性能測試(shì)和分析,方便更改設計缺陷和隱患,縮(suō)短產品的研發周期,降低設計成本。但(dàn)是(shì),由(yóu)於條件的限製,本次研究隻對插床的運動部件進行了仿真,對於(yú)整(zhěng)機的虛擬樣機研究,有(yǒu)待於在(zài)今後的工作中進一步完善。

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊(xùn)合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月(yuè) 基本型乘用車(轎車)產量數據

- 2024年11月 新能源(yuán)汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金(jīn)屬(shǔ)切削機床產量數據

- 2024年(nián)9月(yuè) 新能(néng)源汽車銷量(liàng)情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

- 機械加(jiā)工過程圖示

- 判(pàn)斷一台加(jiā)工中心精度的幾種辦法

- 中走絲線切割機床的(de)發(fā)展趨勢

- 國產數控係統和數控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做(zuò)了(le)十多年,為何還是小作坊?

- 機(jī)械行業最新自殺性營銷(xiāo),害人害己!不(bú)倒閉才

- 製造業(yè)大逃亡

- 智能時代,少談(tán)點智造(zào),多(duō)談點製造

- 現(xiàn)實麵前,國人沉默。製造業的騰(téng)飛,要從機床

- 一(yī)文搞懂數控車床加工刀(dāo)具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削(xuē)與螺旋銑孔(kǒng)加工工藝的區別