淺談數控加工中心(xīn)螺紋加工方法與應用

2020-9-22 來源: 焦作市技師(shī)學院 作者:崔衛芳

摘要:螺紋加工作(zuò)為數(shù)控加工生(shēng)產中很重要的一個環節,擁有著很多的(de)加工方(fāng)法,由於螺紋(wén)的構造特(tè)殊,生產工藝也比較複雜,加工時很容易產生效(xiào)率低、精度差等問題。所以在實際生產中,加工不同的螺紋(wén)應當采用不同的具體加工方(fāng)法,如選擇好適當(dāng)的指令控製,采用科學切削參數、使用科學工件裝(zhuāng)夾(jiá)等具體的操作方式(shì),以此來(lái)保證數控加工的(de)相關(guān)操(cāo)作精確可靠,並提升數控加工中心的工(gōng)作效率。下麵本文將(jiāng)圍繞(rào)數控加工中螺紋加工的工藝方法進行分析,對(duì)當(dāng)前常用的一些基本方法做出簡單介(jiè)紹,並探討在實際的生產中容易出(chū)現問題的一(yī)些問題要點,希望能在數控加工中心的螺紋加工工作中,帶來(lái)一定的幫助。

關(guān)鍵詞:數控加工中心;螺紋加工工藝;引用分(fèn)析

機械產品(pǐn)連接中螺紋的使用非常頻繁,在(zài)很多的精密機械連接中都發揮著不可替代的作用,所以對於螺紋的(de)加工精度要求很高。目前多數螺紋加工都是在數控(kòng)車床上進行生產,也就是使用數控銑床的三軸聯(lián)動加工(gōng)係統來加工螺紋(wén),數控機床比起傳統的螺紋加工,有著更快的速度(dù),更高的精度,這些都是數(shù)控加工(gōng)的優越性。隨著我國的數控加工行(háng)業(yè)不斷發展,配套的數控加工中心也獲得了大的進步,在很多的加工工藝上都進行了(le)創新。如何進一步的提升數控螺紋加工的產品效果,滿足各類加工需求,成為(wéi)了我們研究的重點。

1 、數控加工中心的螺紋加工工藝種類

1.1 螺紋銑削(xuē)法

數(shù)控加(jiā)工中心可以使用螺紋銑削刀具對螺紋進(jìn)行直接加工,這也是市場(chǎng)上目前比較普遍的一種處理方案(àn),在比較(jiào)複(fù)雜的螺紋加工以及大孔螺(luó)紋加工作業中應用(yòng)比較廣泛,優勢也很明(míng)顯。數控加工模式下的螺紋銑削法可以獲得很高的加工(gōng)精度,同(tóng)時保證了相當快速的加(jiā)工(gōng)速度。螺紋洗(xǐ)消刀具(jù)應用方麵,可以使用同一(yī)把刀具進行右旋螺紋或是左旋螺紋的處理(lǐ)。

正因為(wéi)螺(luó)紋銑削(xuē)法有(yǒu)著比較突出的經濟效益,所以成為當下數控(kòng)加工中心常用(yòng)的(de)一種加工工藝。螺紋銑削法還可以適用於不同(tóng)材料及複雜材料的加(jiā)工處理,如銅質或是不鏽鋼材料的加工,螺紋銑削法都可以保證加工的工藝精度。

1.2 絲錐加工法

絲錐加工法同樣是一種常見的加工工藝,一般適用於小直徑的螺紋加工中,但相對的來說精度較差。所(suǒ)以如果(guǒ)遇到對於精度要求較高的加工需(xū)求,應當避免使用絲錐加工法。為了保證絲錐加工(gōng)法的應用,應當選(xuǎn)擇合適的鑽孔搭配相應的鑽(zuàn)頭直(zhí)徑,確保在螺紋底孔(kǒng)的直徑公差上限方麵能夠(gòu)相(xiàng)互協調,這樣可以有效的降低後續工作中(zhōng),絲錐加工的(de)工作(zuò)量,同時降低絲錐加工法在實際加工中絲錐的受損幾率。絲(sī)錐的受損主要是(shì)由於絲錐在和被加(jiā)工材料接觸的時候,難以形(xíng)成協調關係,這(zhè)種(zhǒng)現象很容易引起絲錐受損(sǔn),或是耐久性下降。 目前實際的生產中,應(yīng)用較為廣泛的主要有通(tōng)孔絲錐(zhuī)以及盲孔絲錐。在生產中要結合螺紋加工的需求進(jìn)行合理的選擇。

1.3 挑扣加工法

挑扣加(jiā)工法在實際的生產加工中應用較少,一般是(shì)作為(wéi)應急手段(duàn),應用(yòng)於在沒有螺紋銑削工具(jù)和絲錐的情(qíng)況下。挑扣加工法一(yī)般應用在箱體零件需要製作較大螺紋(wén)孔的情況(kuàng)下,需要借(jiè)助螺紋車刀和鏜(táng)刀杆來進行鏜(táng)銷處理。

在挑扣加工的過程中,首先要注意主軸(zhóu)的轉速,對(duì)於(yú)主軸轉動前期容易出現的延時等現象,要進行有效的控製,以免因為(wéi)轉速(sù)不當的原因影響螺(luó)紋的加工。在多刀杆的處理中,要保證刀杆之間的位置,確保刀杆與刀槽(cáo)的相應位(wèi)置一致,避免出現亂扣的現(xiàn)象,影響到最終成品的加工(gōng)效果。在挑扣加工法中,要避免一刀挑成,盡量的在挑扣中多刀操(cāo)作處理,以更(gèng)好的提升螺紋加工(gōng)的效果。在實(shí)際的(de)生產中,挑扣加工法由於(yú)效率較低,所以不適合(hé)大規模的推廣應用(yòng)在數控加(jiā)工中,隻能作為(wéi)應急的備用方案。

2 、數控加工中心的螺紋加工工藝要點

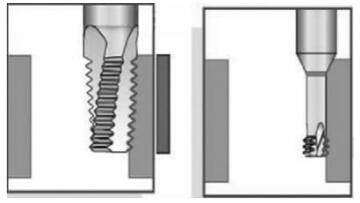

當前在數控加工中心的螺紋加(jiā)工中,應用範(fàn)圍最廣的就是螺紋銑削法,要進一步的提升螺(luó)紋銑削法的加工質量(liàng),就(jiù)需要把握(wò)好螺紋銑削法(fǎ)中的刀具應用流程,保證編程方(fāng)案可靠以(yǐ)及準確,要對銑削刀具的工作要點做好把關,以(yǐ)此避(bì)免在加工中出現偏差等情(qíng)況發(fā)生(shēng)。在實際的螺紋銑削過程中,一定要對第一條(tiáo)螺旋線做好控製,保證螺距(jù)要滿足原有的要求,如果存在誤差要(yào)及時的調整,在這項工藝的檢查過程中,一般需要銑削完(wán)成後進行反向退刀,可以利用鋼尺等工(gōng)具進行對第一道螺旋線(xiàn)的檢查(chá)。此外,螺紋總背的吃(chī)刀量需要進行重點的關注,數(shù)控加(jiā)工人員可以通過對螺距的精(jīng)準計算,得出實時調整的數據,保證銑削(xuē)過程的精度(dù)滿足(zú)需求。還有一個需要關(guān)注的重點就(jiù)是最終的車刀終點。保證退刀停車合理,這樣有利於退刀後對螺紋的控製,從而進一步調整精確度。在整個螺紋加工(gōng)過程中,要做好控製工作,避免加工中出現亂扣的現象,這就要求著在生產中,對於螺紋銑削的流程和順序進行全方位的監管(guǎn)和控製,對於每個容易出現的問題都要(yào)關注(zhù),控製好每一(yī)個環節,最終(zhōng)保證螺紋加工(gōng)的精度和效(xiào)率都能達到標準(zhǔn)的要求。在應用螺紋銑削法(fǎ)時,螺紋銑刀(dāo)的相對的作用力相比於其(qí)他加工方法是比較(jiào)小的,所以刀具出現折損這種情況是很少發生的,如(rú)果由(yóu)於操作原(yuán)因使刀具出現折損其處(chù)理解決(jué)也是非常(cháng)方便簡單(dān)的,相較於加工(gōng)的孔徑而言,刀(dāo)具的直徑是較小(xiǎo)的,刀具折斷的部分也是很方便從加工件中取出。而絲錐法則大(dà)為不同,絲錐法則是連續不間斷的切削,受到的作用力相對較大,切出的廢屑也不容易在加工區域排除,所(suǒ)以(yǐ)刀具就很容易產生折損這一現象,如果是加工(gōng)較大的孔徑,出現這種(zhǒng)情況是很好處理的,較小的孔徑則需要用電火花加工進行處理了,是比較麻煩的。螺紋加工(gōng)的受力區域如下圖 1 所(suǒ)示:

圖 1 螺紋加工受力區域圖

螺紋銑削法(fǎ)相對於其他加工方法可以有效的減少加(jiā)工的工序和更換刀(dāo)具的次數(shù),可以使工作效率得到(dào)極大的(de)提高(gāo)。由於螺紋銑刀在加工中可(kě)以滿足倒角、擴孔、螺紋(wén)等等多個工序的加工要求,一把刀具可以(yǐ)通過加工程序的修改就可以很(hěn)好(hǎo)地加工左右螺紋,也可以通過操作係(xì)統對(duì)刀具半徑進行設置(zhì)來進行內(nèi)外螺紋(wén)大加工。對於加工孔(kǒng)徑較大(dà)時的加工件,就可以使用多對(duì)刀片(piàn)刀(dāo)盤,可以成倍的提高其(qí)加工的效率。多刀片銑削螺紋加工圖如圖 2 所示:

圖 2 多 片銑削螺紋加工圖

3 、螺紋銑(xǐ)削(xuē)法的應用範圍

為了更好的提高加工效(xiào)率,根據螺紋銑削法(fǎ)的特點,具體的應用範圍:a.應用於功率較小(xiǎo)機床。由於螺紋銑削的加工方式是斷屑切削,銑刀(dāo)與加(jiā)工件不是全麵的接觸,隻是局部接觸加工,受力較小,對機床功率的要求不(bú)高,所以可應用於功率較小的機(jī)床。b.應用(yòng)於較(jiào)大的加工件、薄壁、複合孔類(lèi)型(xíng)的加工。由於螺紋銑削中的銑刀可以實現倒角、全方位(wèi)加工等功能,所以對於複(fù)合孔的加工是很合適(shì)的。此(cǐ)外(wài),因為銑刀的受力較小,銑刀不易(yì)產(chǎn)生變形,對於薄壁類(lèi)型的加工件也是非常適用的。c.應用於特(tè)殊材料類型加工(gōng)件的加固。因為銑削加工方式為局部接觸(chù),作用力較小,所以特殊材料(liào)的加工件對(duì)對刀具(jù)的的方作用力也較小(xiǎo),所構成銑刀的一般都是硬(yìng)質(zhì)的合(hé)金(jīn)材料,在加工是其磨損率小,使用壽命長,並且產生的廢屑不易粘黏在銑刀上。

投稿箱:

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界視(shì)點(diǎn)

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區(qū)金屬切削機床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月(yuè) 新能(néng)源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月(yuè) 新能源汽車產(chǎn)量(liàng)數據(jù)

- 2024年(nián)10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月(yuè) 金屬切削機床產量數據

- 2024年9月 新(xīn)能源汽車銷量情況

- 2024年(nián)8月 新能源汽車產量數據

- 2028年(nián)8月(yuè) 基本型乘用車(轎車)產量數據