地鐵轉向架構架橫梁下(xià)蓋板 製造技術優化

2020-7-3 來源:中車唐山機車車輛有限公司 作者(zhě):厲(lì)永澤

【摘要】: 針對彎形件二次(cì)機械加工的(de)難題, 進行加工方(fāng)案的優化,從餘量分配、加工設備的 選擇、零件裝夾等(děng)方麵進行改(gǎi)進。采(cǎi)用電磁(cí)吸盤 工裝(zhuāng)來裝夾工件,不僅能夠保證零件的加工精度, 還能(néng)提高零件的裝夾速度(dù),提升批量生產效率。

1.加工難點分析

轉向架的構架是列車承載和傳力的基體,也 是轉向架眾多部件(jiàn)連(lián)結的主體骨架,是一個受力(lì) 複雜的結構部件,它(tā)不僅承載車體上部所有裝備 的重量,而且承載並傳遞列車運行中產生的垂向、 縱向和橫向 3 個不同(tóng)方向和大小的動作用(yòng)力(lì),因 此構架必須具備足夠的強(qiáng)度和剛度,所以其製造 要求非常嚴格。

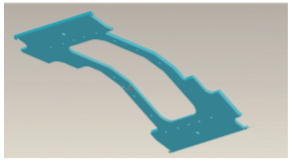

圖1 轉向架橫梁下蓋板三維圖

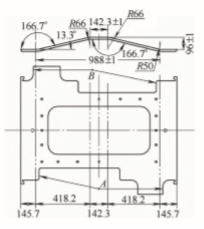

地鐵轉向架構架的橫梁下蓋(gài)板(見圖 1)作 為構架橫(héng)梁上的關鍵部件,其加工質量的好壞至 關重要。公司首次試製地鐵轉向架困難重重。為克服這些困難,前期安排一部分技術人員到相(xiàng)關 企(qǐ)業進行了學習。為確保下蓋板折彎精度,在試 製過程中工藝人員根據學(xué)習經(jīng)驗,在此(cǐ)件下料時, 對兩個折彎處的 4 個位置進行了大麵積(jī)地留量, 以防止在折彎過程中產(chǎn)生變形而導致報廢。在攻 克折彎這(zhè)一難題的(de)同時,又引入了板材(cái)機械加工 的新問(wèn)題,將(jiāng)原來隻需一次的加工調整成兩(liǎng)次, 即(jí)板材在折彎後還需二次加工去除下料留量。因 此,雖(suī)然克服了折彎難題,但同時又引入了二次(cì) 加工的難題。折彎的製造如圖 2 所示,其中 A、 B 兩處(chù)邊緣距折彎線(雙點劃線為折彎線)太近, 折彎後無法保證產品質量,需留量進行二次加工。

圖 2 轉向架橫梁下(xià)蓋板折彎示意圖

針對二(èr)次加工難題, 工藝人員進行了深入的 研究和探索,發現可借鑒(jiàn)的二(èr)次加工技(jì)術既廢工(gōng)時又無法保證產品質(zhì)量,且還要充分考(kǎo)慮公司新 引(yǐn)進的先進設備、工裝和工具等硬件。經過多(duō)次 試製(zhì)現場調研,以及對橫梁下蓋板的一次加工和 二次加工(gōng)圖的加工內(nèi)容進行分(fèn)析後,決定優化二(èr) 次(cì)加工技術,以提高該工件的產品質量和批量(liàng)生 產效率(lǜ)。

2.優化前的技術準備

(1)設備選型 : 二次加工(gōng)設備選用杭州友佳 精密機械(xiè)有限公司(sī)生產的龍門加工(gōng)中心,該設備 的數控操作係統是先進的 FANUC32i 係統(tǒng),采 用三軸聯動控製加工,各軸配置交流伺服電動(dòng)機, 具有直(zhí)線(xiàn)插補、圓弧(hú)插補等插補功能 ; 另外, 操作係統顯示屏具有中文(wén)顯示功能,CNC 編程信息可自動、手動、點動和手輪控製功(gōng)能,通過手輪實現 DRF 功圖 1 轉向架橫梁下蓋板三維圖 圖 2 轉(zhuǎn)向架橫梁下蓋板折彎示意圖能,可通(tōng)過手動程序(xù)回基(jī)準點(diǎn),程序、子(zǐ)程序可互為調用,可有異步子程(chéng)序 ; 同時還(hái)具有間隙補償、絲杠螺距誤 差補償及測量係統(tǒng)誤差補償功能。

工 作 台 上 有 槽 寬 22m m、 間 距 170mm 的 T 形槽, 主軸最大扭矩為 382N · m , 最小輸 入單位 0.001mm,X、Y 軸快速位移為 12m/ min。 按 照 ISO 230-2-2006, 定 位 精 度 為 0.025mm,重複(fù)精度為 0.015mm。主軸功率為 18.5/15kW,主軸轉速(sù)為 4 000r/min,ISO50 主軸(zhóu)錐孔的錐度為(wéi) 7:24,經過分析完全能滿足 該件折彎後的二次加工需求。

(2)加工工裝 : 選(xuǎn)用(yòng)購買新(xīn)設備時配置的通(tōng) 用的電磁吸盤工裝,代替學習經驗時配置的專用 加工工裝。專用工裝成本高,同時采用專用工裝 每(měi)加(jiā)工一處就需要裝夾、找正(zhèng)一次(cì),對於(yú)坡口處 還得先用棒銑刀銑端麵(miàn),後用坡口刀加工坡口, 這樣(yàng)一個工件共需要 4 次找正、裝夾和 4 次更換 刀具加工,很費工時(shí)。若(ruò)選用通用(yòng)的電磁吸盤工 裝,通過最優排序加工就可以減少大(dà)量的工時浪(làng) 費(fèi),同時還能大幅度提升產品質量。唯一的問題 就是電磁吸盤工裝吸附麵積(jī)小,吸力能(néng)否滿足加 工(gōng)使用要求還有待驗證。後來通過試製驗證,認 為(wéi)電磁吸(xī)盤工(gōng)裝的吸力能滿(mǎn)足(zú)加工方案要求(qiú),解決了二次加工技術關鍵的裝夾難(nán)題,為(wéi)橫梁下(xià)蓋 板的批量製造奠定了堅(jiān)實的基礎。

最終選取的吸盤(pán)為方形,磁盤通過 T 形(xíng)螺栓、 壓板與工作台固定連接,外形尺寸精度滿足 H8 級,可以對工件(jiàn)進行粗定位,吸緊力能保證機 夾坡口銑刀加工時夾緊穩定 ; 充磁、消磁快速方 便,每台磁(cí)盤循環(huán)時間控(kòng)製在 3s 之(zhī)內, 剩磁率 符合國家相關標準 ; 控製簡單,充磁、消磁通過 按鈕在機床外完成 ; 該電磁吸盤能保證全天候在 切屑、灰塵和加工切削液的環境中可靠安全地工 作 ; 單個磁極吸(xī)緊力≥ 7 600N,可以承受 2kW 的加工功率,磁穿透深度為 12~18mm(視材料(liào) 而定(dìng)),地鐵轉向架構架的橫梁下蓋板的板材厚 度為 16mm,能保(bǎo)證磁力穿(chuān)透,滿足(zú)加工要求。

3.優化後的(de)二(èr)次加工技術方案

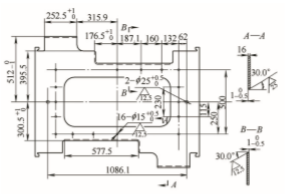

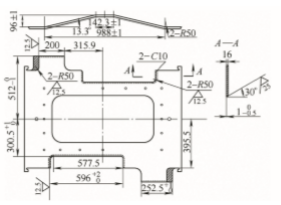

對地鐵轉向架構(gòu)架橫梁下蓋板的二次加工方 案進行優化,將專用的裝夾、找正工裝更換為(wéi)通用的電磁(cí)吸盤工裝,不但能(néng)節約工裝製造成本(běn), 而(ér)且裝夾、找正操作簡單、方便,效率更高,同 時通過優化一次和二次加工內容(róng),以及優化二次 加工內容的次序,就能大幅(fú)度提高加工效率和提 升產(chǎn)品質量。優化後的一次和二次加工製造圖如 圖 3 和圖 4 所示。

圖(tú) 3 轉向架橫梁下(xià)蓋(gài)板一次加工示意圖

圖 4 轉(zhuǎn)向架橫梁下蓋板二次(cì)加工示意圖

工藝人員通過下料圖、一(yī)次加工圖、折彎圖、 二次加工圖以及結合對折彎精度(dù)的考慮,最後給 出了加(jiā)工餘量的去除精(jīng)確值,即精確計算 4 個位 置的加工餘量去除值,按照橫梁下蓋板的一次加(jiā) 工圖和二次加工圖進行(háng)對比計算,得出二次(cì)加工 的餘量去除值(見圖 4)。此件根據圖樣(yàng)為中心 對稱圖形,4 個去除餘(yú)量的地方在如圖 4 所示的 陰(yīn)影部(bù)分(fèn)位置處,577.5mm 尺寸單側在去除餘 量的同時需要加工坡口和倒角,不加工坡口位置 按照一次加工前下料(liào)留量去除 45.3mm,需要加 工坡口的(de)地方按照折彎 13°進行計算的去除餘量 為 7.95×cos13°≈ 7.75(mm),這樣就可以為 二次加(jiā)工提供找正數據參考,同時還可以驗證折 彎質量(liàng),降低此件批量(liàng)生產的廢品率。

最佳的二次(cì)加工次序為 : 先將折彎(wān)後的轉向 架橫梁下蓋板按照其 “U 形” 開口方向朝(cháo)下的方 式放(fàng)置到尤佳龍門加工中心工作台安裝的電磁吸 盤(pán)上,用機(jī)床操作手輪帶動(dòng)百分表找正(zhèng)工(gōng)件,開(kāi) 啟電磁吸盤,按照製造圖基準建立 X、Y、Z 零點, 同時(shí)驗證工藝人員精確計算的數值,確(què)定 4 個位 置(zhì)處大餘量去除量,用手移動工件檢查工件是否 吸緊,開啟機床加工 4 處留量及 2 處(chù)倒角(jiǎo)(見圖 4); 然後將加工工件翻轉, “U 形” 開口方向朝上, 通過兩次打表重複前麵的裝夾和找正工(gōng)序來加工 2 處坡口,最終實現了(le) 3 次裝夾找正、2 次換刀 的工藝次序(xù),同時還可以(yǐ)借助專用的定位(wèi)塊進行 找正,可以大幅度提升生產(chǎn)效率,節省工時,更 重要(yào)的是確保(bǎo)了產品質量。

4. 試製效果

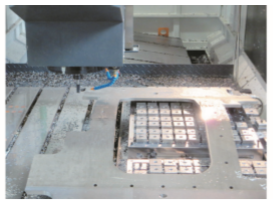

采用(yòng)此方案進行地鐵轉向架構架橫梁下蓋板 的試(shì)製加工,加工出(chū)了合格的產品,驗證了此方 案的可行性(xìng)和合理性,不僅實現了轉向架橫梁下 蓋板二次加工的高質高效生產,還為(wéi)今後板類件折彎後需要多次裝夾找正而使得空間尺寸無法保(bǎo) 證的產品加工提(tí)供了技術參考。二次加(jiā)工試製(zhì)過 程(chéng)如圖 5 和圖 6 所示。

圖 5 4 處餘量(liàng)及倒(dǎo)角加工示意圖

圖 6 坡口加工示意圖

另外, 在加工過程中, 由於工(gōng)裝本身的誤差、 定位裝夾(jiá)的誤差等的累積,會造成工件在機床上 的位置不正、產生偏差(chà)等問題(tí),要結合生產實際 具體問題具體分析。

5. 結語

在地鐵轉向架構架橫梁下蓋板的製造過程(chéng) 中,為克服折彎困難和提升產品(pǐn)質量,針對在板 材下料時對兩端靠近兩條折彎線的 4 個邊沿位置 進行大麵積留量而引入的折彎後二次加工難(nán)題, 從產品結(jié)構、機床特性和加工工裝以及工藝過程 等方麵進行了詳細分析,優化了折彎後(hòu)二次加工 過程,並通過(guò)成功的試製驗證了二次加工工藝(yì)方 案的可行性和合理性,保證了產品質量,提升了 批量生產效率。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點(diǎn)

| 更多(duō)

行(háng)業數據(jù)

| 更多(duō)

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數(shù)據(jù)

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車(chē)銷量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸承(chéng)出口情(qíng)況

- 2024年10月 分地區金屬切削(xuē)機床產量數據

- 2024年10月 金屬切削機(jī)床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據