數控車床(chuáng)去除螺紋不完整螺扣宏程序研究(jiū)

2019-6-4 來源:中國航發哈爾濱東安發動機有限公司 作者(zhě):孫 浩,王春雷,趙興福

摘要:螺紋被廣泛應(yīng)用於航空航天領域,是最常見的機械結構之一。由於螺紋螺旋線的特殊性質,使螺紋在加工後會在所在軸徑的(de)起始端、結(jié)束端形成尖銳的不完整螺扣,該不完整螺扣易產生彎曲變形使得裝配難度加大(dà),降低螺紋的(de)使(shǐ)用壽命(mìng),同時不完整螺(luó)扣在工作過程中脫落後會汙染油路係統,對機(jī)器運行產(chǎn)生很大影響。目前(qián)采用人工手動(dòng)打磨或使用專用設備用以去除該(gāi)部分,效率低、質量差,同時(shí)受工件結構限製,工裝工具往往無法到達指定位置。文章介紹了依據數(shù)控車床螺紋(wén)成形原理編製宏程序,實現螺紋加工、去除不完整扣一道工序高質量、高效率(lǜ)加工。

關鍵詞:螺紋;不完整螺(luó)扣;宏程序

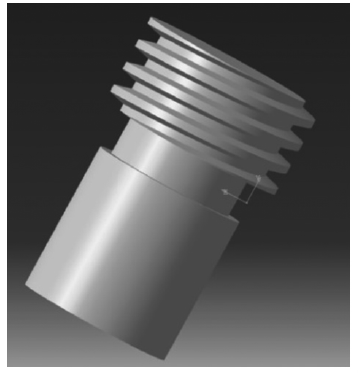

螺(luó)紋常見的(de)加工方法有:攻絲、套絲、數(shù)控車、數控(kòng)銑、滾壓螺紋、磨螺紋等(děng),其中數控車螺紋因其生產效率高(gāo)、質(zhì)量穩定、通(tōng)用性強而被廣泛應用。螺紋加工後形成的不完整螺(luó)扣(見圖1),該不完整螺(luó)扣易產生彎曲變形使得(dé)裝配旋合難(nán)度(dù)加大,降低螺紋的使(shǐ)用壽命,同時不(bú)完整螺扣在工作過程中脫落後會汙染(rǎn)油路(lù)係統,對機器運行產生很大影響。為了提高(gāo)螺紋質量,大部分航(háng)空航天領域的螺紋結構已經明確要求去除不完整螺扣,常見的要(yào)求為去除1/4、1/2、1個不完整螺扣(kòu)。目(mù)前采用手銼、打磨(mó)、數控銑、專(zhuān)用設備等方法去除,但存在勞動強度大、效率低、經濟性差等弊端,往往某工件內(nèi)孔深處的內螺紋尾部(bù)不完(wán)整螺扣,受(shòu)工件結構限製,以上(shàng)方法均無法適用。為了實現螺紋不完整螺扣去除(chú),現(xiàn)根據螺紋加工原理,研究了一(yī)套數控車床去除螺紋不完整螺扣的宏程序,使得(dé)隻要可以數控車(chē)加工的螺紋均可以使(shǐ)用數(shù)控車直接去(qù)除,去不完整螺扣工作有了質的(de)飛躍。

1、數控車床去除螺紋不完(wán)整螺扣原理

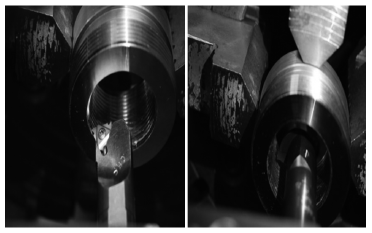

數控車床加工螺紋時,是工(gōng)件的旋(xuán)轉(zhuǎn)運動與刀具的直線運動的複合運動(dòng),如刀片位置突(tū)然改變,則會產生(shēng)螺紋“亂扣”現象(xiàng),“亂扣(kòu)”是螺紋加工報廢的常見原因(yīn)之一。如果對已加(jiā)工完好的螺紋(wén)不完整螺扣部分補充進行人為

圖(tú)1螺(luó)紋結構圖(tú)

“亂扣”加工,則“亂扣”的結果是螺紋不完整(zhěng)螺扣被去除。但需要解決兩個問題,一是如何保證去螺(luó)扣時與加工螺紋時的角向關係,使得去不完整螺(luó)扣的刀具能準確定位螺扣的起始(shǐ)、結束點,保證去螺扣角向。二是如何使去螺扣的加工長(zhǎng)度可控且去除表麵連續,保證去螺扣表麵(miàn)質量。常用的(de)數控機床都有主軸角向記(jì)憶功能,加工同一個工件的不同刀具之(zhī)間主軸的起始角向是一致的。所以,去除不完整螺扣(kòu)的刀具隻要保持著與加工螺紋刀具(jù)具有相同(或相差N個(gè)螺距(jù),N為整(zhěng)數)進刀(dāo)點,那麽角向關係就找(zhǎo)到了。采用該方法去除不完整螺扣,如僅是一條螺旋線,會將不完整螺扣(kòu)實體一分為二。為(wéi)了去除整個不完整螺扣,需要構建一簇軸向連續的螺旋線,每一條(tiáo)螺旋線與(yǔ)原螺紋不完整螺扣實體重(chóng)疊,而這些連續的螺(luó)旋線可以通過編製一套宏(hóng)程序(xù)來實現。

2、應用實例

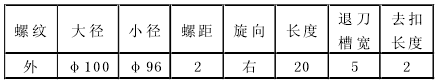

某螺紋參(cān)數如下(單位:mm):

表1

使用某SIEMENS數控係統的數控車床(刀台(tái)在機床外側)加工螺紋(wén)時的最後一刀程(chéng)序為:T1D1M03S200;G0X200Z100;G0X96Z8;G33Z-22K2;G0X200;G0Z200M0。可(kě)直接用該螺(luó)紋刀具進行起始端去螺扣加工,程序為:T1D1M03S200;G0X96;R1=0.05(去螺扣時每刀軸向竄動量0.05,該值由去(qù)螺扣刀具的刀尖半徑大小決定(dìng),其大小不能大於刀尖半徑值,為了保證刀具使用壽命,建議該值(zhí)為1/2~1/3的刀尖半徑大小);AAA:R2=8-R1(“AAA”為定義宏程序,R2為去螺扣時的軸向進刀起始點,可以按螺距整數倍適當增大或減小);R3=-R1(R3為去螺扣時的軸向進刀結束點);G0Z=R2;X96;G33Z=R3K2(執(zhí)行去螺扣(kòu)加工的語句);G33X106I10(退刀,這是一個端麵螺紋指令,I10代表刀(dāo)具由X95退到X106,按照工件每一轉退刀距離10進行,I值越大退刀過程越迅速,但工件表麵粗(cū)糙度較差,I值過小會導致退刀過慢,刀具(jù)會在工件完整螺扣圓周上產生劃痕,該(gāi)值需(xū)要結合實際調整(zhěng));G0X110(退刀);R1=R1+0.05(控製每(měi)刀軸向(xiàng)竄量的宏程序(xù)語句);IF R1≤2 GO-TOB AAA(R1初始值為0.05,結束值為2,代表去螺扣總長度為(wéi)2,2/0.05=40刀);G0Z200M0(退刀);見圖2。

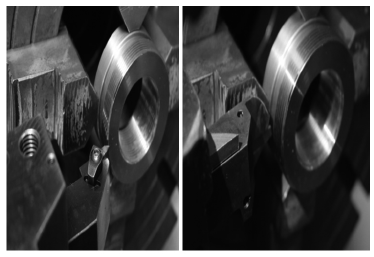

為提高去螺(luó)扣效率及降(jiàng)低螺紋刀具磨損,去螺扣時可以更換剛性更強的刀具加工,但須與螺紋刀具(jù)具有相通的對刀零點,以保證去螺(luó)扣時(shí)的角向關係。去除螺紋結束端不完(wán)整螺扣(kòu)時為避免(miǎn)破壞完整螺紋,需從空刀槽處向螺紋起始端進刀。建議(yì)使用有效寬(kuān)度(dù)大於螺(luó)距的槽刀片加工以提高效率,刀具扣裝(刀尖朝下),且對刀點與最初的螺紋(wén)刀具一致,主軸(zhóu)反轉,程序為:T2D1M04S200(刀具扣裝,主軸反轉,使用刀具右切削刃在原零點對(duì)刀);G0X110;R1=0.1(由於選(xuǎn)擇的槽刀有效寬度大於螺距,所以軸向不必分層加工,但徑向由於切(qiē)削量過大需分層加工,建議每層進刀0.1);BBB:R2=100-R1(R2代表去螺(luó)扣時的徑向位置);G0Z-24(去螺扣的進刀起始點,該值必須與加工(gōng)螺紋(wén)起始點有(yǒu)整數(shù)倍關係,進刀點為8,8與-24之間相差16個完整螺距);X=R2;G33Z-18K2(去螺扣加工的語句,由於螺紋有效長度為20,-18是去(qù)螺扣時的進刀結束點);G33X106I10;G0X110;R1=R1+0.1;IF R1≤4 GOTOB BBB(4代表去螺扣深度,螺紋(wén)大徑(jìng)-小(xiǎo)徑=4);G0Z200M0;見圖3。

去螺扣的長度可以根據去螺扣語句中進刀結束點的大小(xiǎo)來適當(dāng)調(diào)整,去(qù)螺扣(kòu)時的(de)徑向值大小(xiǎo)決(jué)定了去螺扣表

圖2外螺紋首部去螺扣加工圖 3外螺紋尾部(bù)去螺扣加工

麵與原螺(luó)紋小徑能否接齊。需要注意的是加工螺紋的刀具與去螺扣(kòu)的刀具不(bú)是同一(yī)把(bǎ)刀具時,需要保證兩刀具的刀補值相同,否(fǒu)則螺紋小徑無(wú)法接齊。

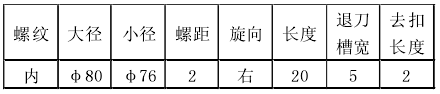

某(mǒu)內螺紋參數如下(單(dān)位:mm):

表(biǎo)2

使用某SIEMENS數(shù)控係統的數控車(chē)床(刀台在機床外側)加工該螺紋時的最後一刀及直接用該螺紋刀具(jù)進行起始(shǐ)端去螺扣加工程序為:T3D1M3S180;G0X80Z8;G33Z-22K2;G0X70;Z200;M00;R1=0.05;CCC:;R2=8-R1;R3=R2-8;G0Z=R2;X80;G33Z=R3K2;G33X66I10;G0X60;R1=R1+0.05;IF R1≤2 GOTOB CCC;G0Z500;M00。見圖4。

去除該內螺紋尾部不完整扣需要更換槽(cáo)刀加工,刀具扣裝、主軸反轉,程序為:T4D1M04S180;G0X60;R1=0.1;DDD:;R2=76+R1;G0Z-22;X=R2;G33Z-18K2;G33X66I10;G0X60;R1=R1+0.1;IF R1≤4 GOTOB DDD;G0Z200;M00。見圖5。內螺紋不完整螺(luó)扣的去除同樣(yàng)需要注意對刀(dāo)點、刀具正反裝、主軸正反轉、槽刀片寬度等問題。

圖4內螺紋首部去螺扣加(jiā)工圖 5內螺紋尾(wěi)部去螺扣加工

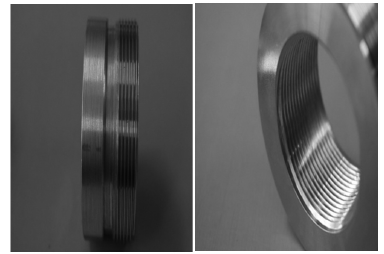

去除(chú)不完整螺(luó)扣(kòu)的實物見圖6、圖7。

圖6外螺紋去螺扣效果圖 7內螺紋去螺(luó)扣效果

3、結束語

在實際應用中,會有內、外(wài)螺紋的左、右旋(xuán)向、空刀(dāo)槽所處位置、全螺紋等多種情況產生,去螺扣的程序也要依據實際(jì)進行調整,但整體去螺扣原理不變。數控車床去除螺紋不完(wán)整螺扣原理適用於所有數控車螺紋的補充加工,具有產品質量高、經濟(jì)性好(hǎo)、加工周期短、適用性強等優點,具有很大的(de)推廣價值。

投(tóu)稿箱:

如果您(nín)有(yǒu)機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有(yǒu)機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業界視點(diǎn)

| 更多

行業數據

| 更(gèng)多

- 2024年11月 金屬(shǔ)切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能(néng)源汽車(chē)產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月(yuè) 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新能(néng)源汽(qì)車產量(liàng)數據

- 2028年8月(yuè) 基本型乘用車(chē)(轎車)產量(liàng)數據(jù)