基於宏程序的梯(tī)形螺紋數控車(chē)削加工方法研究

2019-2-22 來(lái)源: 合肥通用職業技術學院 作者:謝 超,房 菁

摘 要: 梯形螺紋是 30 度的螺紋牙(yá)型角,因其內外螺紋以錐麵配合所以緊固不易鬆動,常被用於傳遞動力(lì)。本文針(zhēn)對梯形螺紋加工中的技術難點,通過對梯形螺紋的工藝分析和加工要領的研討,並連(lián)係 FANUC 0i 係統宏程序的應用,摸索出一種利用宏程序在數控車床上加工合(hé)格梯形螺紋的方式,經(jīng)現實生(shēng)產驗(yàn)證可行,也拓展了宏(hóng)程序(xù)的應(yīng)用領域。

關鍵詞: 梯形螺紋; 宏程(chéng)序; 數控車床; 加(jiā)工方式

1 、引言

梯形螺(luó)紋被廣泛應用在各種傳動中,用以傳遞準確的動力和運(yùn)動,特別在傳遞較(jiào)大扭矩或大型設備中應用較為廣泛,所以精度要(yào)求比較高。與三角螺紋對比,梯形螺紋牙形深度大,牙形角度小,而且與梯形螺母之間尚有一定的配(pèi)合精度,所(suǒ)以加(jiā)工較為困難。

在批量不大的情況下梯形螺紋一般采取(qǔ)普通車床加工,但效率較低。批量比較大(dà)的情況下一般采用專用的設(shè)備,如旋風銑。用普(pǔ)通車床加工梯形螺紋時對(duì)機床操作者素質要求(qiú)較高,螺紋加工的質量好壞與(yǔ)精度穩定性受人為因素(sù)影響,這就對梯形螺紋提出了高(gāo)效率高精度的製造要求

數控車床加工梯形螺紋的優(yōu)勢是有比較穩定的加工(gōng)性能、高效率、高精度。這就為梯形螺紋的車削加工(gōng)提供了良好的加工基礎,但(dàn)采取數控(kòng)車床加工梯形螺紋(wén)也存在(zài)著一定的技術難度(dù),一是加工(gōng)梯形螺紋的數控編程較為複雜(zá),二是對刀具(jù)要求高,三是梯形螺紋(wén)車削時,吃刀深,切削餘量(liàng)大,徑向抗力大,容易產生(shēng)崩刀現象(xiàng),導致工件報廢(fèi)或刀具損壞。

本文針對(duì)數(shù)控車削加工梯(tī)形螺紋碰到的通用難點問題,通過對梯形螺紋的加工工藝及加工要

領進行分析,連(lián)係 FANUC 0i 係統宏程序(xù)的應用進行研究,摸索出(chū)一種利用螺紋加工指令和 B 類宏程序相結(jié)合的(de)梯形螺紋(wén)數控車削(xuē)加工方法,經現實生產驗(yàn)證切(qiē)實(shí)可行。

2 、梯形螺紋的加工工藝分析

2. 1 梯形螺紋的加工方法

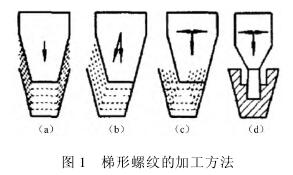

梯形螺紋(wén)的加(jiā)工,通常采用材料為高速鋼的刀具進行低速車削,加工方法常用以下四種進(jìn)刀方法,即: 直切法、斜切法、左(zuǒ)右切削法和車槽法。

( 1) 直(zhí)切法直切法切削梯形(xíng)螺紋方法較為簡單,編程快捷適用於刀具材料和質量(liàng)都比較好且(qiě)加(jiā)工螺距 P< 5mm 的梯形螺紋。加工(gōng)時,車刀刀頭寬度應與梯形螺紋底部槽寬相等,刀具沿橫向( X 向) 進刀,車刀 Z 向不作運動,車刀間歇進給至牙深處,如圖 1( a) 示(shì)。直切法在(zài)數控車床上可采用螺紋循環加工指令 G92 來(lái)實現(xiàn),但是采取此方法加工梯形螺紋時,螺紋(wén)車刀(dāo)的三刃均(jun1)參與(yǔ)切削,導致排屑困難,切削力和切削熱陡然增加,刀尖磨損較快(kuài); 當刀(dāo)尖接近螺紋槽底時(shí),易產生(shēng)紮刀、崩刀現象。

( 2) 斜切法斜切法適用於加工 5≤P < 12 的梯形螺紋。加工(gōng)時,螺紋車刀沿牙型角方向斜切切削(xuē)到牙型深處,如圖 1( b) 示(shì)。采用此(cǐ)種方法加工梯形螺紋時,螺紋車(chē)刀始終(zhōng)隻有單邊刀刃參加切削,從而刀尖的(de)受熱受力情(qíng)況有所改善,排屑也比較順暢,在車削中不易引起“紮刀

”現象。該方法在數控車(chē)床上可采用 G76 指令來實現。

( 3) 左右切削法當使用左右切削(xuē)法加工時,刀具沿牙型外輪廓方向左右交替間隙切削至牙型深處(chù),如(rú)圖 1( c)示。此加工方(fāng)法與斜切法(fǎ)有共(gòng)同點,不同(tóng)的(de)是刀具兩個側刃交替切削,進一步減少刀具受磨損的程(chéng)度,並可衍生出中左右切削(xuē)法。需指出的是此加工方法需用宏指令編(biān)程來實現。

( 4) 切槽法切槽法適用於加(jiā)工 p≥8mm 以(yǐ)上的梯形螺紋。這種切削方式是先用切槽刀開粗,然後用梯形螺紋刀精加工螺紋(wén)的兩個側麵,如圖 1( d) 示。由於對刀、換刀等(děng)在(zài)實(shí)際加工中難(nán)度加大,因(yīn)此這種方法的編(biān)程與加工在數控車床上較難實現。

2. 2 梯形螺紋加工方法的優化

對以上四種螺紋加(jiā)工方法進行分析(xī)研究可以看出,除直切法外,其他三種螺紋車削方法在一定程度上都盡可能減少或避免三刃同(tóng)時切削,這(zhè)使刀尖受力得(dé)到改善,排屑較為順(shùn)暢,很大程度上避(bì)免了出現振動和紮刀(dāo)現象,提高了刀具切削參數(shù),確保梯形(xíng)螺紋的表麵加工質量。但是要(yào)熟練掌握以上三種車削方法比較困難,操作也十分繁(fán)瑣,故該方法有待於簡單化(huà)、易操作(zuò)。

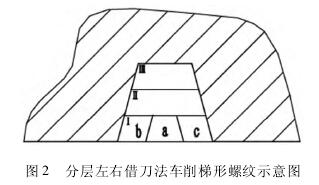

為了提高表(biǎo)麵(miàn)質量和加工效(xiào)率(lǜ),采(cǎi)取左右切削法和直切法(fǎ)相結(jié)合形成的“分層切削法”進行梯形螺紋加工,能極大(dà)地(dì)改善梯形螺紋(wén)加(jiā)工中所出現的上述問題。分層切削法在(zài)車削梯形螺紋時不宜一次性(xìng)就把梯形牙(yá)槽切削加工(gōng)出來,而(ér)是把牙槽形狀(zhuàng)按照螺紋的牙型深度分成若幹層,從而減少了螺紋車削時的切削力。

每一層的切削都采用先直切(qiē)後,再在同一深度沿牙型角方向依次使(shǐ)用兩邊兩個側刃(rèn)車削的(de)方式,由於兩側刃切削時螺紋牙槽深度不變,車刀隻需做先左,後(hòu)右的縱向( Z 向) 進給即可。如圖 2 所(suǒ)示,隨著切深的增加,層(céng)間厚度(dù)不斷(duàn)減小,切削(xuē)時采用 a、b、c 排列順序(xù)加(jiā)工。所以,分層法不會出現紮刀及振動等不利(lì)因素,此法在蝸杆或大螺距螺紋加(jiā)工中其優點尤為突出。

3 、梯形螺紋的尺寸(cùn)計算

3. 1 梯形螺(luó)紋的(de)基本尺寸計算

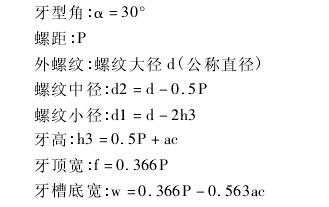

梯形螺紋的基本尺寸計(jì)算公式如下:

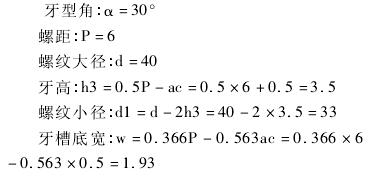

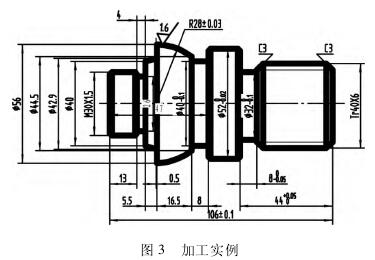

以(yǐ)如圖 3 示軸類零件右(yòu)端的 Tr40 × 6 梯形螺紋為本文(wén)加工實例,其各部分尺(chǐ)寸計(jì)算為:

3. 2 梯形(xíng)螺紋的左、右借刀量計(jì)算

高速鋼梯形螺紋粗車刀(dāo)刀頭寬度應小於牙槽底寬 W( W = 1. 93) ,刀頭寬度取(qǔ) 1. 3mm

左右。左( 右) 移刀量 = tan15° × ( 牙高 - 當前層背吃刀(dāo)量) + ( 牙槽底寬 - 刀頭寬度) /2。

4 、梯形螺紋(wén)的宏程序編製(zhì)

4. 1 變量的使用

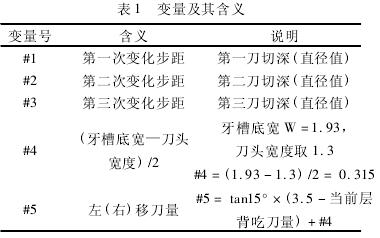

數控係統的宏程序允許在編程時(shí)進行變量設(shè)置,對變量進行(háng)算術運算和邏輯運算、在程序中進行條件轉移和循環操作,控製刀具加(jiā)工出形狀複雜的零件。本例中加工梯形螺紋的變量如表 1 所示,首先按照圖紙尺寸填寫表中的螺紋尺寸參數變量,然後結(jié)合工藝(yì)條(tiáo)件選取切削加工參數變量並填入表 1 中對應各欄。

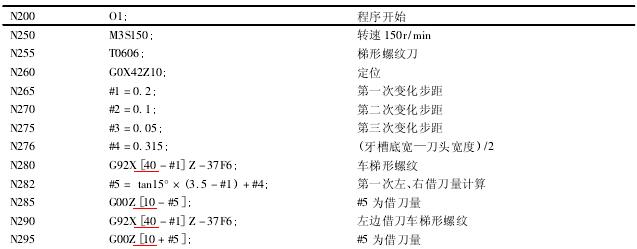

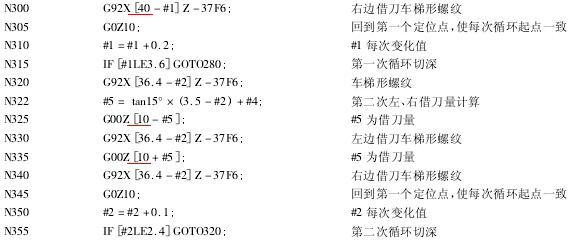

4. 2 宏程序及說明

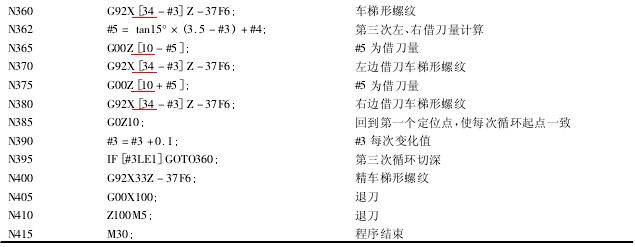

數控車床: CAK 6136( 沈陽機(jī)床廠) ,數控係(xì)統: FANUC 0i mate TD編製 Tr40 × 6 梯形螺紋的加工宏程序如表 2所示。

表 2 宏程序(xù)及(jí)說明

4. 3 注意事項

( 1) 為保障加工質量梯形螺紋加工時需實時測量及時(shí)修改程序裏的宏參數來控製加工精度。

( 2) 當調整切削(xuē)用量(liàng)或調更(gèng)換刀具時(shí),隻需改變(biàn)程序體中#4、#5 等參數的值即可。

( 3) 當(dāng)加工不同規格( 螺(luó)距) 的梯形螺紋時,隻需改(gǎi)變宏程序(xù)中 G92 後(hòu)的 X、Z 等參數的值便可(kě)。

( 4) 由於用(yòng)高(gāo)速鋼刀具進行低(dī)速切削,需控製主軸轉速( s) 不能過高,整個切(qiē)削過程中打開切削液。

5 、結論

在工廠(chǎng)批量生產(chǎn)中(zhōng)運用宏程序編程采用分層法數控車床加工梯形螺紋或蝸杆,大大提高了加工效(xiào)率,同時也節省刀具的損耗,並能夠穩定加工精度。此種加工方法(fǎ)不僅僅適用於梯形螺紋及蝸杆的加工,對具有同軸螺旋特征的旋轉類零件也(yě)有一定的加工參考價值(zhí)。

投稿箱:

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點

| 更多(duō)

行業數據

| 更(gèng)多

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月(yuè) 基本型乘用車(轎車)產量數據

- 2024年11月 新能(néng)源汽(qì)車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎(jiào)車)產量數據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷(duàn)一台加工中(zhōng)心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和數控機(jī)床何去何(hé)從?

- 中國的技術工人(rén)都去哪(nǎ)裏(lǐ)了?

- 機械(xiè)老板做了十多年,為何還是小作坊?

- 機械行業最新自殺性營銷,害(hài)人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵(miàn)前,國人沉默。製造業的騰飛,要從機床

- 一文(wén)搞懂數控車(chē)床加(jiā)工刀具補償功(gōng)能

- 車床鑽(zuàn)孔攻螺紋(wén)加(jiā)工方法及工(gōng)裝設計

- 傳統鑽削與螺旋(xuán)銑孔加工工(gōng)藝的區別