車削大螺距螺紋(wén)軸(zhóu)向分層切削的設計方法

2018-1-17 來源:哈爾濱理工 地方聯合工程 齊二 作者:趙嬌 薑(jiāng)彬 李哲 鄭敏利 丁岩

摘 要: 提出車削大螺距螺紋軸向分層切削方法,通過刀工接(jiē)觸關係及切削層(céng)參數的研究,揭示出關鍵(jiàn)工藝控製(zhì)變量,並討論螺紋螺旋升角對左右(yòu)切(qiē)削刃工作前角和後角的影響,以及(jí)切(qiē)削次序對切削效率的影響; 以(yǐ)切削(xuē)效(xiào)率(lǜ)、左右螺紋麵加工表麵一致(zhì)性為設計目標,以刀(dāo)具幾(jǐ)何角度、切削參數及切削次(cì)序為設計變量,提出大螺距螺紋軸向(xiàng)分層切削工藝設計方法; 設計並磨(mó)製兩把刀具,提出與其匹配的工(gōng)藝(yì)設計方案,進行車削大螺(luó)距螺紋切削工(gōng)藝對比實驗(yàn). 實驗結果表明,采用該(gāi)設計方法獲得的工(gōng)藝(yì)方案,可使大螺距螺紋在螺距誤差、加工表麵形貌及其分布上得到明(míng)顯改善,滿足大螺距螺紋加工質量的(de)要求.

關(guān)鍵詞: 螺紋; 大螺距(jù); 車削; 軸向分(fèn)層切削; 工藝設計

0 引言

螺 距 大 於 4 mm 的(de) 螺 紋 定 義 為 大 螺 距 螺紋[1,它屬於非標準件(jiàn),牙型槽寬且深. 此(cǐ)類大螺距螺紋常用於大型壓力機調整組件的螺杆和螺母,以及自行(háng)火炮上的端口螺(luó)紋(wén),並(bìng)且在各個裝備中起著重要的作(zuò)用[2-4]. 因此,研究大螺距螺紋的(de)切(qiē)削方式,提出大螺距螺(luó)紋的工藝設計方法對保障和提(tí)高調整(zhěng)及(jí)裝配(pèi)精度至關重(chóng)要[5-7]. 已有的研究主要(yào)為中小型螺距螺紋的加工方法及精度控製方法,並(bìng)沒有(yǒu)考慮螺距(jù)非標準的大螺距螺紋的情況,無法具體揭示大螺距螺紋的(de)加工及(jí)精度控製方法[6-9]. 大螺(luó)距螺紋去除餘量大,不可能一次(cì)切削完(wán)成螺紋的加工,其精加工階段需要采(cǎi)用多次進刀的方式來完(wán)成[10-12].大螺距螺紋軸向分(fèn)層切削(xuē)過程中,若切削次數過少,則無法獲得滿(mǎn)足加(jiā)工質量要求(qiú)的螺紋表麵,若切削次數較多,多次切削時(shí)切削(xuē)熱(rè)和切削力的(de)累積將會縮短刀具壽(shòu)命,進而影響螺紋加(jiā)工表麵質量,使得加工效果降低; 因此,采用軸向(xiàng)分層車削方式進(jìn)行大螺距螺紋精加工時,必(bì)須有相應的設計方(fāng)法,以保證采用較少的切削(xuē)次數,獲得(dé)最高的螺紋加工(gōng)表麵質量.本文在滿足技術要求的前提下,以切削效率、左右螺紋麵加工表麵一致性為設計(jì)目標,以刀具(jù)幾何角度、切削參數及切削次數為設計變量,揭示各變(biàn)量間的約束關係,提出大螺距螺紋軸(zhóu)向分層切(qiē)削工藝設計方法; 依據該方法設計(jì)兩種不同的工藝方案,進行大螺距螺紋精加工對比實驗(yàn),驗證設計方法的正確性.

1 、軸(zhóu)向分層切削方式及其切(qiē)削層參數

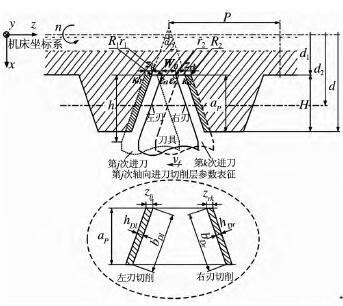

由於傳統徑向(xiàng)分層切(qiē)削方式無法達到車削大螺距螺紋加工精度和表(biǎo)麵質量要求,本(běn)文針對大螺距螺紋的加工特點,提出軸向分層切削方式,如圖 1 所示.圖中,n 為工件(jiàn)轉速,vf為刀具軸向進給速度(dù),vc為主運動速(sù)度; κr1為左刃切削時刀(dāo)具主偏角(jiǎo),κr2右刃切削時刀具主偏角; d 為試件(jiàn)的外徑,d2為試(shì)件的中徑,d1為試件的小(xiǎo)徑; ap為徑向總(zǒng)切深,zlj為(wéi)左刃單次加工餘量,zrk為右刃單次加工餘(yú)量,hDl為刀具左刃(rèn)車削時的切削厚度,bDl為刀(dāo)具左刃車削(xuē)時的切削寬度,hDr為(wéi)刀具右刃車削時的切削(xuē)厚度(dù),bDr

為刀具右刃車削時的切(qiē)削寬度; P 為試件(jiàn)螺距,R1、R2分別(bié)為試件左右側麵的牙型半徑,r1、r2為刀具的左右牙尖圓弧半徑(jìng),α 為螺紋牙型角(jiǎo).

圖 1 軸向分層切削方式及刀工接觸關係

由於粗加工(gōng)及半精加(jiā)工工序結束後,外螺紋的徑(jìng)向尺(chǐ)寸和形狀尺寸達到(dào)精加工要(yào)求,因此大螺距螺紋精加工時,隻采用左右切削刃沿軸向交替(tì)多次進刀分層切(qiē)削的(de)方式去除工(gōng)序加工餘量,直至左右螺紋麵已加工表麵粗糙度和螺紋中徑誤(wù)差控製在預定加工質量指標以(yǐ)下為止.由圖(tú) 1 可知,軸向(xiàng)分層切削方(fāng)式為全刃參與切削,在每一(yī)次(cì)進刀過程中,切深 ap不變並且等於螺紋牙高 H,切削層麵積(jī)隻與軸向單次加工餘量有關,其變量間關係如下所示:

由上述公式可知,該切削方式采用的是(shì)全刃切削,其每一次進刀後,參與切削的切削刃長度不變,切削時的切(qiē)削層麵積與軸向單次加工餘量和總徑向切深有關. 因此,采用軸向分層切削方式精加工大螺距螺紋時,其螺紋表麵形成與(yǔ)刀具左右切削刃的(de)狀態有密切(qiē)關係.

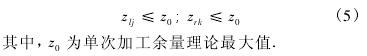

由於切削(xuē)力的大小與切削層參數密切相關,且切削(xuē)力應小於工件材料的最大承受能力,因(yīn)此切削層麵(miàn)積理應小於某一固(gù)定值,即應控製加工過(guò)程中的切削參數. 因此,可得:

通過上(shàng)述軸向分層切削方式的刀工接(jiē)觸關係及切削層參數的研究(jiū)可獲得(dé),大(dà)螺距螺紋軸向分層切削方式(shì)的關鍵控製變(biàn)量,如表 1 所示

表 1 軸(zhóu)向分層切削方式的關鍵控(kòng)製(zhì)變量

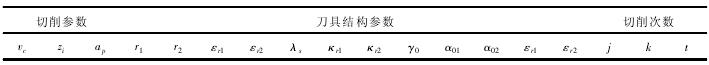

表 1 中,zi為軸向分層切削(xuē)單次加工餘量; γ0為切削刃前角,α01為左(zuǒ)切削刃(rèn)後角,α02為右切削刃後角,εr1為左切削刃刀尖角(jiǎo),εr2為右切削刃刀尖角; j 為左刃一次連續(xù)切削時的次數,k 為右刃一次連續切削時的次數,t 為左(zuǒ)右刃切削循環次數.

2 、軸向分層切削工藝設計方法

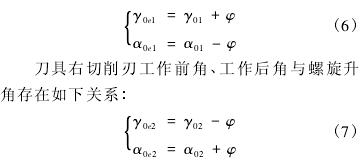

大螺距螺紋軸(zhóu)向分層切(qiē)削過程中,由於螺紋螺旋升角的存在,導致切削平麵(miàn)發生改變,使得切削過程中左右刃切削的工作角度發生改變,不再等於實際標注角度,且左右刃差異增大,從而(ér)會影響螺紋左右加工表麵的(de)一致性,因此,設計刀具時必須考慮螺旋升角對左右刃工作角度的影響,對其進行合理的結構設計,切削過程中影響較大的主要為刀具的(de)前角、後角(jiǎo).刀具左(zuǒ)切(qiē)削刃工作前(qián)角、工作後角與螺旋升角存在如下關係:

式中(zhōng),γ0e1為左切(qiē)削刃工作前角,α0e1為左切削刃(rèn)工作後(hòu)角,γ0e2為右切削刃工作前角,α0e2為右切削刃工作後角,φ 為螺旋升角.因此,要想使(shǐ)得螺杆左右螺紋(wén)麵加工一致性好,工藝設計(jì)時(shí),需合理的設計左右切削刃的角度. 設(shè)計時應(yīng)遵(zūn)循,左切削刃前角小於右切削刃,其(qí)差值大致等於兩倍的(de)螺旋升角; 左切削刃(rèn)後角大於右切削刃,其差值(zhí)同(tóng)樣大致等於兩倍的螺旋升角.

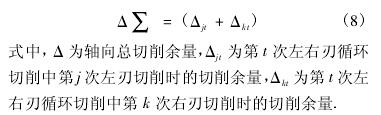

同時,采用軸向分(fèn)層切削方(fāng)法進行大螺距螺紋精加工時,若切削(xuē)次數過少,則無(wú)法獲得滿足加工質量要求的螺紋表麵,若切削次數(shù)較多,則由於多次切削時切削熱和切削力的(de)累積,刀具壽命將會縮(suō)短,從(cóng)而影響螺紋加工表麵,使得加工效果降(jiàng)低; 因此,應(yīng)合理設計 j、k、t 的值,使其在滿足螺紋麵加工要求(qiú)的前提下達到最小. 其關係為:

切削效率(lǜ)不僅與切削次序有關,也與切削用量三要(yào)素有一定的關係(xì). 切削參數設計的(de)合理與否對切削加工的生產效率、加工成本以及保障產品的質量至關重要,采用合理的切(qiē)削參數可以明顯(xiǎn)的降低加工成本,提高加工(gōng)效率. 因此,工藝方案設計時,應選(xuǎn)擇合適的切削參數.選擇順序應為: 首先盡量選用最大徑向切削深度 ap,然後根據加工條件選用合適的加工餘(yú)量zi,最後才(cái)在刀具耐用度或機床功率所(suǒ)允許(xǔ)的情況下選取合(hé)適的(de)切削速度 vc.由上述分析(xī)可知,螺紋加工過程中,高效率、高加工表麵一致性(xìng)對螺紋切削至關重要,其中一致(zhì)性是確保螺(luó)紋車削最佳質量和生產效率的(de)關鍵.

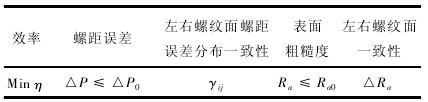

因此(cǐ),提出大(dà)螺距螺紋軸向分層切削方式的工藝設計(jì)目標,如表 2 所(suǒ)示.

表 2 軸向分層切削工(gōng)藝設計目標

表 2 中,η 為加工效率,其與刀(dāo)具壽(shòu)命和(hé)加工次序有著(zhe)必然的聯係; ΔP 為螺紋麵的螺距誤(wù)差,分為(wéi)左螺紋麵(miàn)螺距誤差與右螺紋麵螺距誤差,其兩者均應(yīng)小於螺杆的技術要求 ΔP0; γij用於揭示(shì)左右螺紋麵螺距誤差的分布一(yī)致性,其(qí)值越大,說明(míng)一致(zhì)性越高; Ra為表麵輪廓的算數平均偏差,用(yòng)於揭示左右螺紋(wén)麵的表麵(miàn)粗糙度,其兩者均應小於螺杆左右螺紋麵(miàn)加工表麵粗(cū)糙(cāo)度的技術要求(qiú)值(zhí) Ra0.

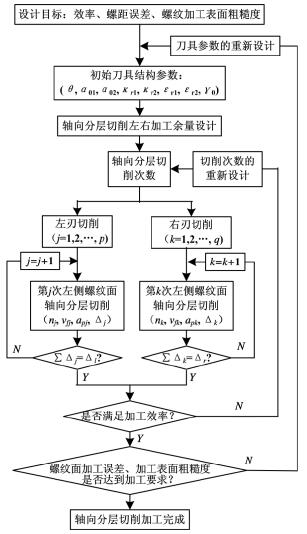

由以上分(fèn)析,在滿足技術要求的前提下,以切削(xuē)效率、左右螺紋麵加工表麵(miàn)一致(zhì)性為設計目(mù)標,以刀(dāo)具幾何角度(dù)、切削參數及切(qiē)削次數為設計變量,提出大螺(luó)距螺紋軸向分層切削(xuē)工藝設計方法,如圖 2 所示.

圖 2 軸向分層切削設計流程

3 、螺距 16 mm 外(wài)螺紋軸(zhóu)向分層切削實驗方案

采用上述軸向分層切(qiē)削方式,利用(yòng)刀具左右切削刃分別多次切削形成左(zuǒ)右螺(luó)紋麵,依據(jù)工藝設計方法設計出兩種不同的精加工車削工藝方案,進行大螺距(jù)外螺紋精加工(gōng)切削對比實驗.製備用於車削大螺(luó)距螺紋精加工實(shí)驗的試件,該試件材料為 35Cr Mo 調質處理,結構為右旋(xuán)梯形外螺(luó)紋,頭數 1,螺紋長度為 160 mm,大徑為120mm,小徑為 104 mm

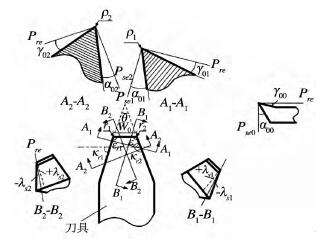

,中徑為112 mm,螺距為16 mm,牙(yá)型半角為 15°,螺紋(wén)槽寬為 6. 33 mm.設計並磨製(zhì)出兩把用於車削螺距 16 mm 梯形外螺(luó)紋左右螺紋麵的(de)刀具,采用可換刀頭彈簧式車刀,材料(liào)為高速鋼( W18Cr4V) ,均可在刀體上安裝和拆卸,兩把刀具參與切削的部(bù)分均由頂刃與左右(yòu)兩個切削刃(rèn)組成(chéng),具體結構如圖 3 示.

圖 3 刀具切削刃結(jié)構圖

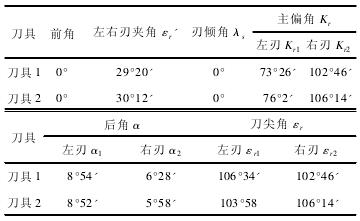

圖中,Pre為基麵,Pse0為主(zhǔ)切削刃切削平麵,Pse1為左切削刃切(qiē)削平麵,Pse2為右切削刃切削(xuē)平麵,W0為頂切削刃刃長,θ 為左(zuǒ)右(yòu)切(qiē)削刃(rèn)夾角,λs為刃傾角,γ00為頂切削(xuē)刃前角,γ01為左切削刃前角,γ02為右切削刃前角,α00為頂切削(xuē)刃後角,α01為左切削刃後角,α02為右切削刃後角,εr1為(wéi)左(zuǒ)切削刃刀尖角,εr2為右切削刃刀尖角. 該刀具幾何角度如表 3 所示.

表(biǎo) 3 刀具幾何角度

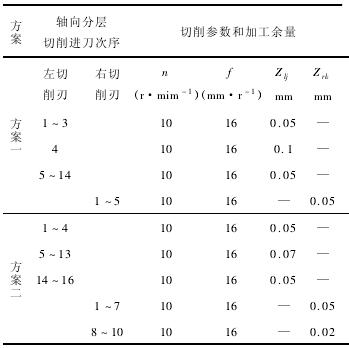

利用上述兩把刀具在 CA6140 車床上,以轉速 n 為 10 r/min,保持刀具徑向切深與工件(jiàn)螺紋槽(cáo)深相一致,以車刀左右切削刃分別沿軸向單側逐層切削的方(fāng)式進行螺杆試件精加工切削,直至其左右螺紋麵已加工表麵粗糙度和螺(luó)紋中徑誤差控製在預定加工質量指標以下為止(zhǐ),兩種切削方案如表 4 所示.

表 4 精加(jiā)工實驗方案

4 、螺紋軸向(xiàng)分層切削實驗結果

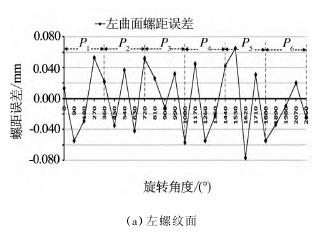

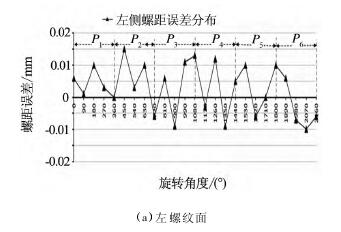

上述實驗獲得螺杆左右螺紋麵的螺距誤差數據曲線(xiàn)如圖 4、圖 5 所示

圖 4 方案一(yī)螺紋麵(miàn)螺距誤差實驗測量結果

如圖 4 所示(shì),方案一,左曲(qǔ)麵螺距誤差的波動範圍為 -0. 019 ~ 0. 019 mm,右曲(qǔ)麵螺距誤(wù)差的波動範圍為 -0. 017 ~ 0. 019 mm,左(zuǒ)刃(rèn)切削時的螺距誤(wù)差比(bǐ)右刃切削時的波動範圍大,且右側較左側分布(bù)密集. 其中(zhōng),右(yòu)曲麵螺距誤差好於左曲麵(miàn),且均(jun1)在- 0. 02 ~ 0. 02 mm 之間,滿足加工要求。

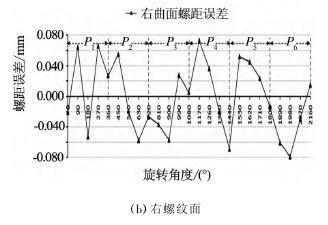

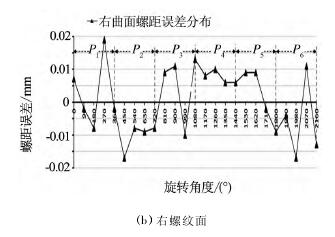

圖 5 方案二螺紋麵螺距誤差實(shí)驗測量結果

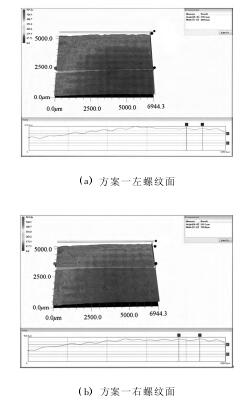

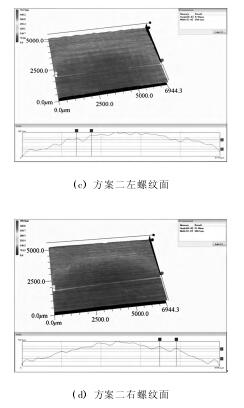

如圖(tú) 5 所示,方案二,左曲麵(miàn)螺距誤差的(de)波動(dòng)範圍為(wéi) - 0. 009 9 ~ 0. 01 mm,右曲麵螺距誤差的波動範圍(wéi)為 - 0. 01 ~ 0. 01 mm,左刃切削時的螺距誤差比右刃切削時的波動範圍大,且左側較右側分布密(mì)集. 其(qí)中,右曲麵螺距誤差(chà)好(hǎo)於左曲麵(miàn),且均在 - 0. 02 ~ 0. 02 mm 之間,滿足加工要求(qiú).為了定量分析兩(liǎng)種(zhǒng)方案螺紋左右側麵加工精度的優劣,取量級 10- 4mm,對左右螺紋麵(miàn)的螺距誤差進(jìn)行關(guān)聯分析,結果為: 方案一螺紋試件左右(yòu)螺紋麵螺距誤差關聯度為 0. 863 2,方案二螺 紋 試 件 左 右 螺 紋 麵 螺 距 誤 差 關(guān) 聯 度 為(wéi)0. 6217 ,因此,可知方案(àn)二中的螺紋麵分布一致(zhì)性好於方案一.實驗獲得的螺杆的左右螺紋麵的加工表麵形貌如(rú)圖 6 所示。

圖 6 左右螺紋麵加工表麵形貌對(duì)比

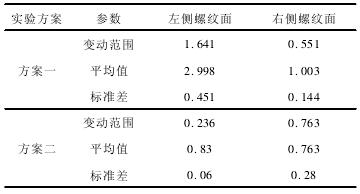

為了定量分析整條螺紋左右側麵粗糙度參數值的優劣(liè),對粗糙度參數曲線(xiàn)進行處理分析,結果如表 5 所示.

表 5 粗糙度 Ra參數值分析

由表5 可以看出,方案(àn)二中的大(dà)螺(luó)距(jù)外螺紋的3個粗糙度指標(biāo)值的變動範圍、平均(jun1)值及標準差均相對較小,說明方案二中的大螺距外螺紋的螺紋麵粗糙(cāo)度(dù)值小,且沿(yán)整條螺紋麵分布(bù)較均勻,一致性好.

由上述兩工藝(yì)方案對(duì)比也可知,方案二的加工次數(shù)遠大於方案一,但加工效果好於方案一,因此,可說明設計目標中切削效率與其他目(mù)標有衝突,要想保證其他目標滿足(zú)要求,隻需(xū)給出合理的設計(jì)參(cān)數,在其他(tā)目標滿足技術(shù)要求並達到最高值時,再考慮(lǜ)並選擇(zé)出合(hé)理的切削效率

通過以上分析可知,由於設計變量的差異,加工同樣的大螺距外螺紋工件,其(qí)螺紋麵加工表麵形貌可能會有很大差別,這是(shì)由於工藝設計變量(liàng)的不同導致的(de); 這種差(chà)別會導致在運動和力的傳動過程中出現偏差,不同的工(gōng)藝設計條件下,其加工表麵質量差異較大,且螺紋表麵一致(zhì)性與分布特性也會有較大的差異,因此,控製工藝(yì)設計變量,優化出(chū)適合大螺距(jù)螺(luó)紋切削(xuē)的工藝方案對高精度、高質量的大(dà)螺距螺紋加工至關重要.

5 、結論

( 1 ) 通過軸向分層切削大螺距外螺紋刀工接觸(chù)關係及切削層參數的研究(jiū),確定了刀具幾何角度、切削參數以(yǐ)及左右刃切削次數等 18 個參數為工(gōng)藝設計變量; 關鍵工藝設計變量分析結果表明,左右(yòu)切削刃設計前角均為 0°時,受右旋螺旋升角的影響,左刃為正前角(jiǎo)切削,右刃為負前(qián)角切削,且螺紋螺(luó)旋(xuán)升角對左右切削刃工作後角具有相反的影響(xiǎng)效果,左右切削刃采用相同工(gōng)藝設計變量切削大螺(luó)距外螺紋,其左右螺紋麵的形成過程明顯不同;

( 2 ) 以切削效率、左(zuǒ)右螺紋麵加工表麵一致性為設(shè)計目標,提出大螺距外螺紋軸向(xiàng)分層切削工(gōng)藝設計方法,該方法通(tōng)過調整(zhěng)刀具左右刃(rèn)後角、左右(yòu)螺紋麵加(jiā)工次數及(jí)單次切(qiē)削的加工餘量,在保障效率(lǜ)的條件下(xià),有效提高了螺紋的加(jiā)工質量;

( 3 ) 依據設(shè)計方法,設計並提出了兩種(zhǒng)不(bú)同的切削工藝方案,進行大螺距外螺紋軸向分層切削精加工切(qiē)削工藝對比實驗,確定了最終(zhōng)的工藝(yì)設計方案. 該方案中左刃車(chē)削共進行了 16 次(cì),右刃車(chē)削共進行了 10 次,采用的刀具前角(jiǎo)為 0°,左刃後角為 8°52',右刃後角為 5°58'; 實驗結果表明,采用該設計(jì)方法,可使大(dà)螺距螺紋在螺距誤差、表麵(miàn)粗糙度及其相應(yīng)分布方麵得到明顯改善,達到大螺(luó)距螺紋的加工要求,該方法可用於軸向分層車削大螺距螺紋精加工(gōng)的設計。

投稿箱:

如(rú)果您有機床行業、企業相關新聞稿件發表,或進(jìn)行(háng)資訊合(hé)作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相關新聞稿件發表,或進(jìn)行(háng)資訊合(hé)作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金(jīn)屬切削機床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年(nián)11月 基本(běn)型乘(chéng)用車(轎車)產量數據

- 2024年(nián)11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車銷量(liàng)情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金屬切削機床產量數據

- 2024年10月 金屬切削(xuē)機床產量數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年(nián)8月 基本型乘(chéng)用車(轎車)產量數據