摘 要:針對密封管錐螺紋的數控加工技術展(zhǎn)開了探討,對我(wǒ)國管螺紋的現行標準作了說明,對密封管(guǎn)錐螺紋的特點、工藝分(fèn)析以及程序設計作了詳細的闡(chǎn)述,並結合具體的實例對加工技術作了係統分析,以期能為有關方麵的需要提供參考借鑒。

關鍵詞:管錐螺紋;數控加工;技術

0 引 言

密封(fēng)管錐螺紋是當前(qián)進(jìn)行管(guǎn)錐聯接比較有效的一種方式,逐漸被使(shǐ)用在液體輸送和(hé)氣體的密(mì)封過程中。而為了進一步提高密(mì)封管聯接的質量,就需要(yào)對管錐螺紋進行數控加工,這就要求我們采(cǎi)取有效的技術(shù)做好相應的工作。基於此,本文就55°密封管錐螺紋的數控加工技術進行了探討,相信對有關(guān)方麵的需(xū)要(yào)能有一定的幫(bāng)助。

1 、55°密封管螺紋功能特(tè)點

在(zài)55°密封管螺紋內,並不需要添加任何的(de)密封質,這樣能夠有效地(dì)避免密封質的滲漏。而使用螺紋(wén)密封管內的螺紋分為圓柱內螺紋與(yǔ)圓錐外螺紋。當壓力(lì)低於5×105MPa時,可(kě)以使用(yòng)圓柱內螺紋進行連(lián)接,這樣連接起來非常緊密;而(ér)圓錐外螺紋一般是用(yòng)於高溫和高壓的情況下。這種螺紋比較適合用在管子、旋塞以及其他(tā)的螺紋(wén)所聯接(jiē)的附件上,其密封性非常好,常(cháng)常被用在液體輸送中[1]。

2 、55°密(mì)封管錐螺紋數控加工工藝

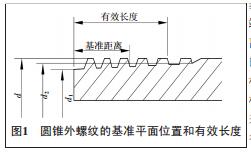

該管錐螺紋主要分圓錐、圓柱兩種形式,而外管錐螺紋沒有圓柱。通過將管錐牙型的錐度之間(jiān)的比例設計為1:16,基麵的離管端之間的距離以及有效的長(zhǎng)度要與相應的標(biāo)準

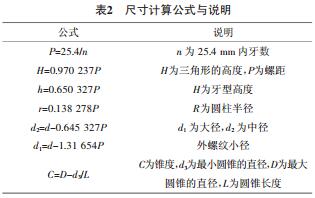

相(xiàng)符。對圖1、表1與表2進行 結 合 分析,根據表中的數據以及有(yǒu)關公式,就能夠(gòu)計算螺紋在管理加工中(zhōng)的尺寸。

3 、螺紋車削指令參數的確定

3.1 螺紋頂徑

螺紋(wén)在切削過程(chéng)中,因刀具擠壓導致(zhì)最終加工出的螺紋頂徑發生塑性(xìng)的膨脹,進而對螺紋裝配以及正常的使(shǐ)用造成很大的影響,加工人員在加工過程中,要先考慮這一問題(tí)。並且在(zài)螺紋切削(xuē)之(zhī)前,在圓柱加工過程中,要多切除一些材料,把外圓柱削小,而內(nèi)圓柱則削大,其切削通常控製在0.2~0.3 mm即可。

3.2 螺紋牙(yá)型高度

牙型的高(gāo)度不能低於0.6495 p,直徑方(fāng)向(xiàng)的牙深可(kě)設置(zhì)在1.3 p左右。

3.3 分層切深

現階段的螺紋加工(gōng)存在兩種加工方式(shì),一種是利用高速鋼材料(liào)來進行低速加工;另一種是通過硬質合金與塗(tú)層(céng)刀具來(lái)實行高速加工,編程過程(chéng)必須要按照刀具(jù)的材料情況來設置轉動的速度[2-3]。並且數控加工(gōng)通常(cháng)都是實行高速(sù)加工,在加工過程中,第一刀的取值為大約為0.5 p,然後再取上一(yī)刀的0.7倍進行遞減,單刀切深應小於1,單刀最小不能低(dī)於0.1。

3.4 螺紋起點和終(zhōng)點軸向尺寸

技(jì)術人員(yuán)在數控車床上上裝螺紋時,因伺服電動機存在一定的機械特性,在加工螺紋的過程中,刀具應從起初(chū)停止的狀態達到(dào)指定給進的速度,或者是從指定給進的速度直接降到(dào)零,驅動係統中需要有一個過渡的過程,而起刀過程中存在一個加速的過程,停(tíng)刀過程中存(cún)在一個減速的過程,在這個過程中,螺(luó)距並不準確。因此,在實施車削螺紋時,兩端應設置相應的加速起刀段與減速退刀段,並(bìng)且兩端的取值應合理選擇,不然會導致刀(dāo)具在加速或者減速時來進行切削,進而導致機構(gòu)發生損壞以(yǐ)及生產出不合格(gé)的產品。加(jiā)速(sù)段與減速段的數值和機床的驅動係統內的動態特性、螺(luó)紋螺距以及精度間有很(hěn)大的關聯。所以,技術人員應按(àn)照伺服驅動係統內的機械(xiè)特性來(lái)有效(xiào)的設置兩段值,通常加速起刀段大於2倍導程;減速退(tuì)刀段在(zài)1~1.5倍導程之間[4]。此外,在應用固定循環的過程(chéng)中(zhōng),還要注意起刀點縱坐標(biāo)要比螺紋公稱的直徑(jìng)大,以便防止在退刀時劃傷(shāng)已經加(jiā)工完好的表麵[5]。

4 、案例分析

4.1 工藝分析

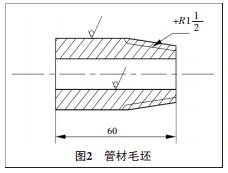

通過圖(tú)2可知,管錐的(de)外徑、內孔並沒有做有關 的 加 工 及 處理,直(zhí)接把管錐工件坐標係上的原點設計在管錐(zhuī)螺紋最右的端麵與(yǔ)中心線的交叉點(diǎn)上,之後再使用定心卡盤將管錐材料(liào)的(de)的最左端夾住,並將延伸長度設(shè)置為60 mm左右(yòu)。首先,技術人員可使用試切法來進行對刀,完成之後再應用90°外圓車(chē)刀來加工出螺紋的大徑[6];其次,應用55°螺紋車(chē)刀加工管錐螺紋前,先計(jì)算出(chū)管錐小徑的起點與終點間存在的半徑差,加工時將牙數控製在(zài)3~4之間;最後,應用外圓的切斷刀把(bǎ)零件直接切斷,將長度控製在60~65 mm。

4.2 密封管錐螺紋數控加工程序

密封管錐螺紋數控加工程序如下:

O0001;

G40 G99 T0101 M03 S600;

G00 X55 Z5;

G71 U1.5 R1;

G71 P10 Q20 U0.3 W0.05 F0.15;

N10 G00 X47;

G01 Z0 F0.1;

X48.5 Z-23;

N20 X55 F0.5;

G70 P10 Q20;

G00 X100 Z100;

T0202 M03 S200;

G00 X55 Z8;

G92 X46 Z-25 R-0.75 F2.309;

X45.5;

X45.;

X44.7;

X44.4;

X44.2;

X44.1;

X44.05;

G00 X100 Z100;

T0303 M03 S400;

G00 X55Z 5;

Z-64;

G01 X29 F0.1;

X55 F0.3;

G00 X100 Z100;

M05;

M30;

5 、結 語

總而言(yán)之,對管錐的螺紋實施有效的數控加工與管理,不僅能提升螺紋的精度,還能(néng)大大(dà)提升車床加工的效率。因此,對管錐螺紋(wén)進行數控加工,在很大程度上可提高密封管的聯接質量。並且管理人員在進行管(guǎn)理時,應采(cǎi)用高效的技術來進行(háng)數控加工,從而促進數控加工(gōng)技術(shù)的(de)不斷發展(zhǎn)。

如果您有(yǒu)機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱(xiāng):skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬切削機床產量數據(jù)

- 2024年11月(yuè) 分地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據(jù)

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月 新能源汽車(chē)產量(liàng)數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數(shù)據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數據