基於於PLC的數控(kòng)車床與工業機器人上(shàng)下料係統集(jí)成改造(zào)

2021-5-20 來源: 江(jiāng)蘇工程職(zhí)業(yè)技術學院 作者:丁(dīng)錦宏

摘要:采(cǎi)用數控機床與工業機器人組成集成係統進行機械零件的自動加工與上下料是智能製造的基礎。針對配(pèi)備 FANUC 數控係統的車床,使用 ABB工業機(jī)器人進行自(zì)動上下料,提出基於 PLC的係統集(jí)成方(fāng)案。在對數控車床進行局部改(gǎi)造的基礎上,規劃係統協調運行(háng)的(de)工作流程和(hé)接口信號,繪製係統連接(jiē)圖,並設計係統程序,實(shí)現係統的集成改造。

關鍵詞:工業機器人; 數控車床; 集成(chéng); PLC

工業機器人是麵向工業領域的多自由度(dù)的機器(qì)人,在汽車製造等行業應用廣(guǎng)泛。機器人(rén)與數控機(jī)床集成係統,能自動(dòng)上下料,成(chéng)為智能製(zhì)造行業的發展趨勢。機器人上下料集成係統通常利用網絡進行信號傳遞,這種方法適用較複雜的製造係統(tǒng),可使外部聯線簡單化,但(dàn)係統可維護性不佳[

1]。在數控機床與機器人之(zhī)間增加PLC,不僅可以傳遞信號,還能減少數控機床與機器人之間的信號傳遞數量,從而增加(jiā)係統的可維(wéi)護性。筆者以某企業使用的數控車床加工(gōng)重量10 kg的零件為例,利用工業機器人進行係統集成改造。

1 、係統組成

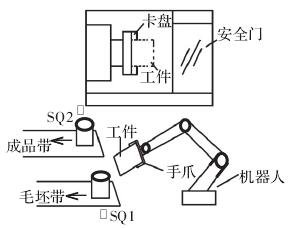

選用 ABB 工業機器人與數(shù)控車床(以下簡稱“CNC”)進行係統集成,使兩者協調運(yùn)行(háng),由機器人完成工件的上下料。組成(chéng)集成係統的數控車床和機器人分別是 2 個獨立的設備。數控車床配備 FANUC-0IT數控係統。機器人型號(hào)為 IRB-1600-10-1.2,承載能力為 10 kg,工作半徑達 1.2 m。機器人末端加裝用於夾持工件的手爪。本實例中,加工工件為圓柱體,根據其形狀、尺寸、質量選擇型號為 HDS-32Y 的夾緊氣缸作為手(shǒu)爪,控製手爪動作的電磁閥安裝在機器人本體上,由機器人進行控製。改造時,使用兩條傳輸帶(分別用(yòng)於毛坯和成品的輸送)。傳(chuán)輸帶由三相異步電機驅動,並設有物料檢測傳感器。工業機(jī)器人數控車床上下料係統見圖1。

圖1 係統組成

2 、數控車床改造

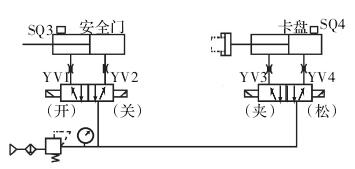

係統集成時(shí),需要將數(shù)控(kòng)車(chē)床的安全門(mén)改造成自動打開及關閉,將卡盤改造成自(zì)動夾緊及鬆開。該方案采用氣動原理進行安全門和(hé)卡盤的控製改造。選擇滿足行程的氣缸安(ān)裝在車床防護罩上,並與安全門進行連接(jiē),控製其打(dǎ)開與關閉。將原有手動卡盤拆除,重(chóng)新選擇並安裝合適的氣動卡盤。安全(quán)門和卡盤的氣動控製回路見圖 2。

圖2 安全門(mén)和卡盤的控製

圖(tú) 2中,YV1和 YV2用於控製安(ān)全門的打開與關閉,SQ3為安全門關閉狀態的檢測開關。YV3和(hé)YV4用(yòng)於控製卡盤的夾緊與鬆開,SQ4為卡盤(pán)鬆(sōng)開狀態的檢測開關。集成時,通過PLC控製安全門和卡盤並檢測它們的狀態。

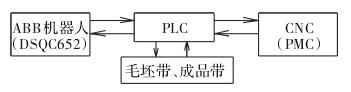

3、 係統集(jí)成方案

在數控機床與機器人之間增加PLC對輸入輸(shū)出信號進行邏輯處理,完成(chéng)信號傳遞與運行協調(diào)[2],並控製傳輸帶、安全(quán)門(mén)與卡盤。該方案選用三菱FX3u-24MR型PLC。機器人、PLC、CNC之間的信(xìn)號傳遞關(guān)係見(jiàn)圖3。

圖3 係統集成方案

在ABB機器人中,通過輸入輸出板DSQC652來接收與發送信號,該板具(jù)有16個數字量輸(shū)入通道和16個數字量(liàng)輸出通道,輸入地址為(wéi)DI1~DI16,輸出地(dì)址為DO1~DO16。數控(kòng)車床通過FANUC數(shù)控係統內置的PLC進行信號的輸入輸出,為區(qū)別係統集成時使用的PLC與CNC內置的PLC,此處將CNC內置PLC稱為PMC,輸入地址的表示形式為X*.*,輸出地址的表示形式為(wéi)Y*.*。

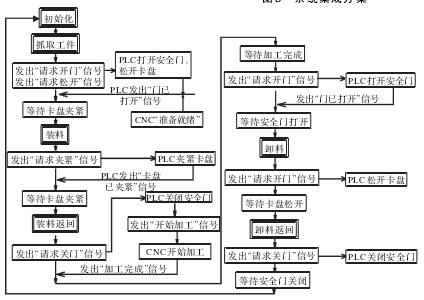

3.1 係統工作流程規劃

機器人與數控車床協調運行(háng)的工作流(liú)程規劃涉及(jí)機器人的運行過程劃分(fèn)、兩者之間的信號傳遞,是係統集成的關鍵[3]。分(fèn)析對比幾種方案後,確定係統工作流程規劃如圖4所(suǒ)示(shì)。

圖4 工作流程規劃

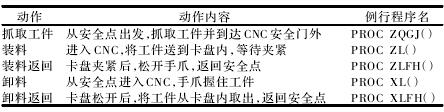

因使用了 PLC 直接控製安全門、卡盤(pán)以及傳(chuán)送帶,數控車床與機器人的信號傳遞數量(liàng)大(dà)大減少。圖4中,雙線框內的內容為機器人的運行動作,即(jí)將機器人上下料過程(chéng)分為5個(gè)動(dòng)作,按照機器人運行軌跡及其手爪動作編製相應的例行(háng)程序,由主程序(xù)調用[4],動作內容、例行程序名見表1。

表1 機器人例行程序

3.2 信號傳遞

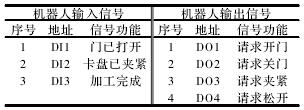

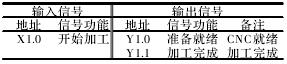

根據機器(qì)人與數控車床的工(gōng)作流程規劃,機器人將輸入 3個信號(hào)、輸(shū)出 4個信號,達到與 CNC協調運行的目的。機器人輸入輸出信號地址分配如表 2所示。

表2 機器人輸入/輸出信號

CNC將通過PMC輸入(rù)1個信號、輸出2個信號,PMC入輸出信號地址分配如表3所示。

表3 PMC輸入/輸出信號

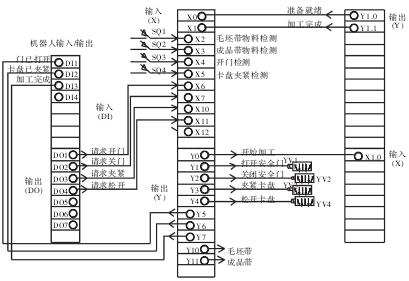

3.3 係(xì)統聯接(jiē)

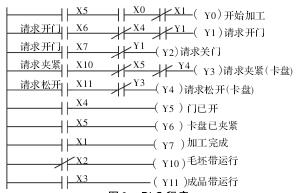

機(jī)器人和PMC的輸入輸出信(xìn)號均通過PLC進行(háng)邏輯(jí)處理和傳遞。三者之間的信號(hào)連(lián)接關係見圖5。

圖5 係統連接圖(tú)

4、 係統程序設計

機器人和數控機床均按照各自(zì)的程序運行,由機器人完成裝卸料,數控機床完成工件(jiàn)加工。機器人和(hé)數控機床之間通過PLC進行信號傳遞,協調運行。為此,需要編(biān)製機器人程序、PLC程序,修改數控機床PMC程序。

4.1 機器人(rén)程序設計

機器人(rén)程序包括主程序和例行程序。機器人運行時執行主程序[4]。在主程序中,根據流程規劃調用表1中的(de)例行程序,進行機器人上下料。

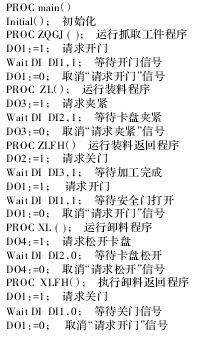

1) 主程序設計。根(gēn)據係統運行規(guī)劃,機器人主程序如下:

2) 例行程序設(shè)計。在設計例行程序(xù)時,首先通過示教確(què)定機器人運行的關鍵點,包括取料點、放料點、中間點、安全點等,然後按照運行軌跡調用機器人運動指令,並在需要時夾緊和鬆(sōng)開手爪。由於(yú)篇幅有(yǒu)限,此處略去具體的程序(xù)。

4.2 PLC程序設計

PLC協調機器人和數(shù)控機床間的(de)運行,並控製數控車床安全門的打開與關閉、卡盤的夾緊與鬆開、外部毛坯帶和產品(pǐn)帶的運(yùn)行。圖 6 所示為根據流程(chéng)規劃設計的PLC程(chéng)序。

圖6 PLC程序

4.3 PMC程序修改

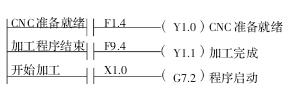

係統(tǒng)集(jí)成時,數控車床內置 PLC(即 PMC)原(yuán)有(yǒu)程序需要進(jìn)行修(xiū)改,以協調數控車床與機器(qì)人的運(yùn)行,使車床在接收到“開始加工”信號時執行加(jiā)工程序,並(bìng)在加工(gōng)程序運行結束後輸出“加工完成(chéng)”信(xìn)號等。如圖 7所示,修改 PMC 程序時(shí),在原有程序的最後增加一段程序,F1.4 和 F9.4 為數控係統內部信(xìn)號,當數(shù)控係統準備就緒時,F1.4 值為 1,當加(jiā)工程序(xù)執行後(hòu),F9.4 值為 1。G7.2 為數控係統內部的功能激活碼,當 G7.2 值為1時(shí),數控係統激活加工程序,開始加工[5]。

圖7 PMC程序修改

5、 結語

通過(guò)將數控車(chē)床與(yǔ)工業機器人(rén)進行係統集成改造,設計了機器人程(chéng)序、PLC 程序,修改了數控車床PMC 程序,使數控車床與工(gōng)業機器人相互協調,在工作流程上有機銜接,實現機(jī)械零件自動加工、自動(dòng)裝卸料。該集(jí)成(chéng)方法實際應用效果好,係統可維(wéi)護性佳。

投稿箱:

如(rú)果您有機床(chuáng)行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床(chuáng)行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本(běn)型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽(qì)車產量(liàng)數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產(chǎn)量數據

- 2024年10月 金(jīn)屬切削機床產量(liàng)數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘(chéng)用車(轎車)產(chǎn)量數據

博文選萃

| 更多(duō)