定梁龍門(mén)移動式數控龍門鏜銑床總體(tǐ)方案設(shè)計

2016-10-17 來源:沈機集團昆明(míng)機床股份有限公司 作者:彭梁鋒,王元倫,張文坤,李紹萍

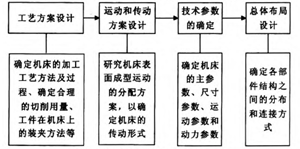

摘要:從工藝方案設計、運動和傳動方案設計、主要技術參數的確定(dìng)、整機(jī)布局設計4個方麵完成了某型數控龍門鏜銑床的總體方案(àn)設計,構建了一套切實可行的機(jī)床總體方案設計流程,為該機床下(xià)一步設(shè)計製造的順利完成鋪平了道路。

關鍵詞:數控龍門鏜銑床;總體方案;設計流程

機床的(de)總體方案設計(jì)是機床設計中的重要部分.對機床的技術性能和經濟(jì)適應性有著決定性的影響。某(mǒu)型數控龍門(mén)鏜銑床是一型大型(xíng)定梁動龍門數(shù)控龍門鏜銑床,其總體(tǐ)方案設計(jì)的主要內容‘卜21如圖1所示。

圖1總體方案設計的主要內容

該型數控龍門鏜銑床(chuáng)是(shì)一種通用機床(chuáng),工藝適用(yòng)範(fàn)圍廣,主要加工基礎(chǔ)大件、板件、盤類件、殼體(tǐ)件等多種類型的零件。對於通用機床,常(cháng)選用在該機床上用得最多的常用工序或(huò)極限工序和與此相應的切削用量,構成通用機床的典型加工條件。確定典型加工條件是計算機床運動參數和動力參(cān)數的前提。該數控龍門鏜銑床典(diǎn)型加工條件選擇如下:

(1)用硬質合金雙刃鏜刀鏜灰鑄鐵孔:刀具直徑d=1 000 mm,工件材料為蚴(yòu),切削速(sù)度(dù)穢=125m/min,進給速(sù)度廠=15 mm/min,切削深度口(kǒu)。=15 mm。

(2)用高速鋼鑽頭鑽削灰鑄鐵工件孑L:刀具直徑d=80 mm。工件材料(liào)為HT200,切削速度/3=10m/min,進(jìn)給量廠-40 mm/min。

(3)用硬質(zhì)合金端麵銑刀銑灰鑄鐵平麵:刀具直徑d=350 mm,刀(dāo)齒數為20,工件材料為H'1200,切削速度秒=137.4 m/min,進給量(liàng)廠=500 mm/min,切削深度口。=10 mln,切削寬度Ⅱ。=300 mm。

1 .機床運動和(hé)傳動方案設計

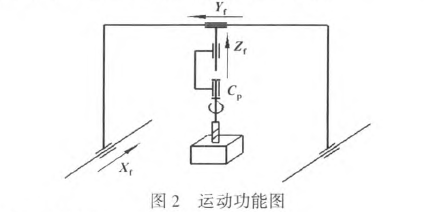

機床加工的實質在於通過(guò)加工刀具(jù)和工件(jiàn)之間的相對運動,使刀具刀刃對工件毛坯產生切削作用,把毛坯上多餘的金屬切掉,而使(shǐ)零件的加工表麵成型。該型數控龍門鏜銑床需要實(shí)現大重型零部件複雜型麵的加工,為(wéi)此需要(yào)實現x、y、z三軸聯動(加裝AC銑頭後可實(shí)現五軸聯動),采用伺服控製保(bǎo)證傳動係統傳遞給定的扭矩和轉速。為(wéi)減輕移動部件的質量,提高加工精度,運動分配采用工件固(gù)定不(bú)動、刀具具有3個垂直方向的直線運動的方式。最終(zhōng)設計該型數控龍門鏜銑床的運動功能圖如圖2所示。

1.1主運動

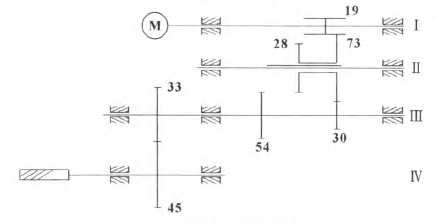

該機(jī)床的主(zhǔ)運動C。為銑軸的回轉運動,機床主傳動係統采用交(jiāo)流伺服電機無級調速與機械變速(sù)箱有級調速相結合的方式,既實現了大(dà)的恒功率調速(sù)範圍,又兼顧了低速(sù)時的大扭矩。且主軸安裝了(le)位(wèi)置編碼器實現主軸的準停功能。主傳動係統簡圖如(rú)圖3所示。

圖3主傳動係統簡圖

1.2進給傳動(dòng)

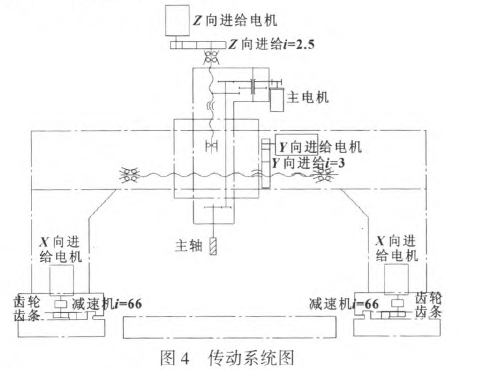

機床(chuáng)x坐標軸(zhóu)(龍(lóng)門軸)為機床兩側立柱滑座相對(duì)於床身的水(shuǐ)平直線運動,x軸龍門單邊進給(gěi)機構采(cǎi)用雙伺服電機經行星減速器(qì)減速後驅動高精度(dù)齒輪齒條的傳動結(jié)構,導軌采用恒流式閉式靜壓導軌,檢測係統采(cǎi)用光柵閉環反(fǎn)饋。機床y坐標進給機構采用伺服(fú)電動機經同步齒形帶減速後帶(dài)動螺母旋轉的滾(gǔn)珠絲杠的傳動(dòng)結構,導軌采用耐磨貼塑材料與高(gāo)剛性滾動體配合的滾滑複合導軌。采用光柵閉環檢測反饋。機床z坐標進給(gěi)機構采(cǎi)用伺服電動機經同步齒形帶減速後帶動(dòng)絲杠旋轉的的(de)滾珠絲杠的傳動結構。伺服(fú)電(diàn)機帶抱閘控製;導軌采用2條高剛性直(zhí)線導軌,采用光柵閉環檢測反饋。該型數控龍門鏜銑床的傳動係統如圖4所示。

2.機床技術(shù)參數(shù)的確定

2.1 主(zhǔ)參數

機(jī)床主(zhǔ)參(cān)數(shù)是代表機床規格大小(xiǎo)及反映機床最(zuì)大加工能力的一種參數。龍門式(shì)鏜銑床的主參數是工作台麵寬度㈨,該型數控龍門鏜銑床的主參數(shù)為工作台麵寬度4 000 mm。

2.2尺寸(cùn)參數

在對用戶(hù)進行廣泛調研並參照國內外(wài)同類型產品的基礎上,確定此機床的(de)主要結構尺寸參數。將該(gāi)型數控龍門鏜銑床基(jī)型產品的工作台長度定為16 000rain,工作台載質量(liàng)定為25 t/m.能(néng)夠滿足大部分用戶的加工需求,同時將工(gōng)作台、床身(shēn)等(děng)組(zǔ)件按模塊化思想設計,可以根據用戶的需求訂製。此外為了兼顧頭(tóu)庫的安裝方式,將基型產品的石軸行程(龍門行程)定為16 500 mln。參照國內(nèi)外同類型產品,如將龍門過寬定(dìng)為5 100 mm。由於換刀等(děng)其他功能實現的需要,y軸行程略大於龍門(mén)過寬,確定為5 300nun。根據(jù)加工工藝(yì)調研(yán),確定工作台麵距主軸端麵的距離,如將主軸端麵距工作台(tái)麵最大距(jù)離定為2 500 mm,最小距離定(dìng)為1 000 mln,則(zé)z軸行程(滑枕行程(chéng))為1 500 I/lln。最後確定(dìng)滑枕截麵與主軸錐孔規(guī)格(gé)。如將該機床(chuáng)將滑枕截(jié)麵(miàn)定為480 mmx580inlll.主軸錐孔定為IS060。

2.3運(yùn)動參數

2.3.1主運動參數

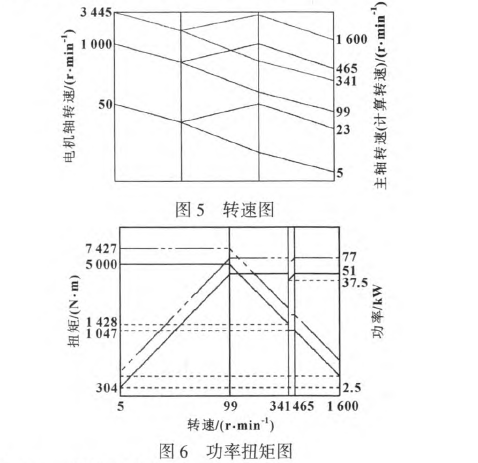

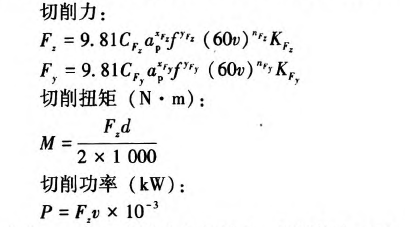

在對典型(xíng)工藝過程進行分析計算(計算過程(chéng)見第2.4節)並參照國內外同類型產品的基(jī)礎上,確定(dìng)主軸的轉速範圍為5~1 600 r/min,最(zuì)大扭矩5 000N·m。采用交流伺服電機無級調速與(yǔ)齒輪變速箱有級調速相結合的方式(shì)。主電機采用德國西門子1PH7.186型交流主軸電機.額(é)定轉速1 000 r/min,最高轉速3 500 r/min。機械變速箱采用兩(liǎng)擋(dǎng)滑移齒輪變(biàn)速機構,低速擋傳動比10.1,高(gāo)速檔傳動比2.15。圖5、圖6分(fèn)別為轉速圖及功率扭矩圖。

2.3.2進給運(yùn)動參數

(1)x軸進給運動

x軸進給傳(chuán)動係統采(cǎi)用伺(sì)服電動機(jī)經行星減速器減速後驅動齒輪齒條的傳動結構。伺服電機采用SIE.MENS 1FT6伺服電動機實現無級調速,可以實現x軸1~10 000 mm/min的進給速度。

第10期彭梁鋒等:定梁龍門移動式數(shù)控龍門鏜銑床總體方案設計-25·

(2)Y軸進給運動

y軸進給傳動係統采用伺服電(diàn)動機經(jīng)同步齒形帶減(jiǎn)速後驅動螺母旋轉的滾珠絲杠帶動溜板運動的傳動結(jié)構。伺服電(diàn)機采用SIEMENS 1FT6伺服電動機實現無(wú)級調速.可以實現y軸1~8 000 mm/min的(de)進給(gěi)速度。

(3)z軸進給運動

z軸進給傳動係統采用伺服電動機(jī)經同步齒形帶減速後帶動絲杠(gàng)旋轉(zhuǎn)的滾珠絲杠(gàng)來帶動滑枕上下運動的(de)傳動方式。伺服電(diàn)機采用SIEMENS 1bT6伺服電動機實現無級調速。可以實現z軸1~5 000 mm/min的進給速度。

2.4動力(lì)參數

機床的動力參數即是驅動機床的各種驅動裝(zhuāng)置(如電動機、液壓缸等)的功率、扭矩等參數。機床動力參數的確定是依據典型工況下(xià)機床切削載(zǎi)荷的計算。

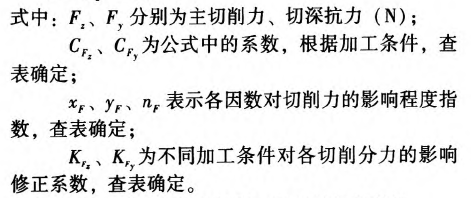

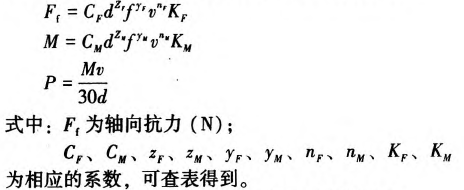

2.4.1數控龍門鏜銑床鏜孔(kǒng)工況下的切削(xuē)載荷

2.4.2數控龍門鏜銑床鑽削工(gōng)況下的切(qiē)削載荷

2.4.3數控龍門鏜銑床銑削(xuē)工況下的切削載荷

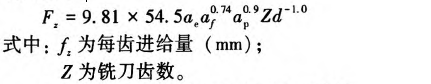

采用硬質合金端銑刀銑削灰鑄鐵時主切(qiē)削力計算公(gōng)式如下:

切(qiē)削(xuē)扭矩(jǔ)和(hé)切削功率可分(fèn)別(bié)由式計算。

經(jīng)計算。該型(xíng)數控龍門鏜銑床加工過程中的最大(dà)扭矩由典型鏜削工藝工況(1)確定,所受最大扭矩為4 919 N·m:最大軸向抗力由典型鑽削工藝工況(2)確定,所受最大(dà)軸向抗力為49 870 N;最大功率由典型銑(xǐ)削工藝工況(3)確定,銑削最大(dà)功率為50.6 kW。該機床的動力參數需滿足以上3種典型加工工況的需要.為此(cǐ)將該型數控龍門(mén)鏜銑床的最大切削功率定為51 kW,最大扭矩定為5 000 N·in,最大軸向抗力定為50 000 N。

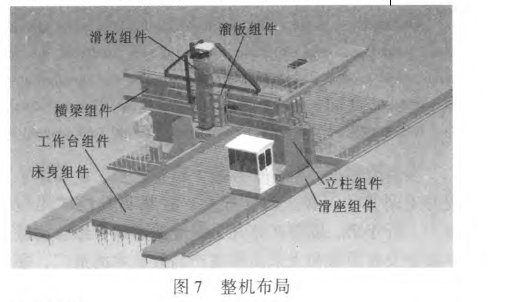

3.整機布局設計

該數控龍門銑鏜加工(gōng)中心采用模(mó)塊化設計的方法進行開發,根據用戶的不同需(xū)求,對(duì)各(gè)功能模塊進行選(xuǎn)擇和組合,構(gòu)成不同功能或不同規格的產品,加(jiā)速產品開發進程,縮(suō)短產品(pǐn)開發周期,實現產品的係列化和產(chǎn)業化。它主要由14個功能模塊組成:即床身部件功能模塊、滑座部件功能部件、工作(zuò)台部件(jiàn)功能部件、立柱部件功能(néng)模塊、橫梁部件功能模塊、主軸係(xì)統功能模塊、溜板功(gōng)能模(mó)塊、附(fù)件功能模塊、刀具自動交換功能模塊、安全防護(hù)及操縱係統功能模塊、靜壓係統功(gōng)能(néng)模塊、液壓係統功能模塊、潤滑冷卻係統功能模塊、電(diàn)氣控製係統功能模塊。該數(shù)控龍門銑鏜加工中心整機組成及功能模塊如圖7所示。

4.結(jié)論

先對該型數控(kòng)龍門鏜銑床做(zuò)了工藝分析.進而確定了機床的運動和傳動方案,通(tōng)過調(diào)研、分析以及典型工況的切削載荷(hé)計算確定了機床(chuáng)的主要技術參數,最後對機床做了整(zhěng)機布局設計。後續的詳細設計、分析及樣機的製造證明(míng)該方案是合理可行的。該方案的設計為機床(chuáng)性能指標的實現和(hé)製造(zào)的順利完成奠定了基礎,同時為其他同類型機床的方案設計提(tí)供了參考。

投稿箱:

如果您有機(jī)床行業、企(qǐ)業相關新聞稿件發表(biǎo),或進行(háng)資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企(qǐ)業相關新聞稿件發表(biǎo),或進行(háng)資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月(yuè) 新(xīn)能源汽車產量數據

- 2024年11月 新能源汽(qì)車銷量情況

- 2024年10月 新能源汽車產量(liàng)數據

- 2024年10月 軸承(chéng)出(chū)口情況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月 新能源汽(qì)車產量數(shù)據

- 2028年8月(yuè) 基本型乘用車(轎(jiào)車)產量數據

博文選萃

| 更多

- 機械加工過程(chéng)圖示

- 判斷一台加工中心精度的幾種辦法(fǎ)

- 中走絲(sī)線切割機床的(de)發展(zhǎn)趨(qū)勢

- 國(guó)產(chǎn)數控係統和數控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機械行業最新自殺性營銷(xiāo),害人(rén)害己!不(bú)倒閉(bì)才

- 製造業大(dà)逃亡(wáng)

- 智能時代,少談(tán)點(diǎn)智(zhì)造,多談點製造

- 現(xiàn)實(shí)麵前,國人沉默。製造業(yè)的騰飛,要從機床(chuáng)

- 一(yī)文搞懂數控車床加工刀具補償功能

- 車床(chuáng)鑽孔攻螺(luó)紋加(jiā)工方法及(jí)工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別