基於目(mù)標規劃的履帶可變形機器(qì)人結構參(cān)數設計及驗證

2016-9-13 來源:中國科學院沈陽自動化研究所機器人等 作者:朱 岩 王明輝 李 斌 王 聰(cōng)

摘 要:機器人結構(gòu)參數直接影響其對環境的(de)適應能力,因此合理的結構參數設計至關重要。為更高效設計能適應障礙已知環(huán)境的機器人,該(gāi)研究提出一種基於目標規劃的機器人結構(gòu)參數設(shè)計方法,以得到能適應該(gāi)環境的結構參數最優的機器人,並開發樣機進行(háng)試驗驗證。首先提出並設計履帶可(kě)變(biàn)形機器人模型,在分析機器人越障機理基礎上,建立(lì)機器人(rén)能夠跨越(yuè)的(de)台階和溝壑障礙與其結(jié)構參數間的關係,並(bìng)在此基礎上建立履帶可變形機器人的結構參數目標規劃模(mó)型。利用遺傳算法得到該目標規劃問題的最優結構參數:履帶輪半徑60 mm,擺臂最大長度326 mm,機(jī)體長度290 mm,並利用Adams 建立仿真模型驗證了機器人對目標環境的適應性。樣機試驗表明機器人能夠跨越160 mm 高台階和300 mm寬溝壑,證明了計(jì)算得到的結構參數的(de)合理性,及基於目標規劃的(de)機(jī)器人結構參數設計方法的可行(háng)性。該研究可為機器人的結構(gòu)參數設計提供參考。

關鍵詞:機器人;遺傳算(suàn)法;優化;目標規劃;履帶可變形機器人;結構參數

0、引 言

近(jìn)些年來,機器人已經廣泛應用於(yú)救援、檢修、農業和軍事等(děng)場合代替人(rén)類執行(háng)任務。其(qí)中,履帶式(shì)移動機器人因其(qí)較好的環境適應性和較簡單的結構(gòu)形式,得到了廣泛的(de)研(yán)究和應用(yòng)。目前,已知履帶機器人有Packbot[1]和“靈犀”機器(qì)人[2]等履帶不可變形機器人,VCTV-1(variable configuration tracked vehicle-1)機器人(rén)[3],VGTV-2 機器人[4],VCTV-3 機器人[5],VGST 機器(qì)人[6-8],法(fǎ)國VGTV 機器人[9],NEZA-I 機器人[10]和履帶自張緊(jǐn)式主臂可變構型機器人[11]等履(lǚ)帶可(kě)變(biàn)形機器人。然而多數機器人均針對非結構環境(jìng)設計,由於(yú)非結(jié)構環境的複雜性,致使設(shè)計得到的機器人較為(wéi)笨重,應用於核潛艇、室內以及特定農作物種植區等障礙已知的結構環境很不經濟。然而(ér),這樣的環境對於機器人的需求越來越多,尤其是隨著農業對於機器人的(de)需求量日益增大(dà)。在農業(yè)應用中,農作物行間距以及灌溉溝渠等都是已知障礙(ài),屬於典型的結構環境。機器人機構設計直(zhí)接影響其對環境的適應(yīng)性,如何設計合理的機器人(rén)本體結構參數成為亟待解決的問題。由於環境(jìng)障礙的多樣性以及對機器人自身(shēn)性能的多種(zhǒng)要求(qiú),例如,在農業應用上,要求機器人能順利通過具有(yǒu)特定行(háng)間(jiān)距的作物並且跨越相應的灌溉溝渠,因(yīn)此,機(jī)器人本體結構參數(shù)的設計問題成為多目標優(yōu)化問題。李楠等[12]使用Pareto 模型處(chù)理多(duō)目標問題對水陸(lù)兩棲可變形機器人的結構參(cān)數進行了分析設計,Sergiu 等 [13]使用分量加權方法處理(lǐ)多目標問題對並聯機(jī)器人進行了設計分析,劉建等[14]提出了基於多目標粒子群優化(huà)算法的礦用救援機器人動力匹配設計方法,Luo Yang[15]采用多目標優化方法設計了輪腿複合機器人Rolling-Wolf。這些(xiē)設計方法在機器人結構設計(jì)研究中均使用性能函數的極值作(zuò)為設計目(mù)標,很難應用於環境障礙已(yǐ)知、對機器人性能提出具體目標要求(qiú)的環境,因(yīn)為采用性能極(jí)值得到的結構參數值不一定能滿足環境(jìng)中最大障(zhàng)礙對機器人的要求,即(jí)對環境(jìng)的(de)適應性得不(bú)到(dào)保障。因此,本文使用目標規劃(goal programming)處理(lǐ)多目標優化問題,將已知環境中(zhōng)障礙最值作為目標賦予性能函數,將性(xìng)能函數與預期目標(biāo)間的偏差作(zuò)為目標函數,以設計(jì)最優的機(jī)器(qì)人結構參數。

本文在分析履帶機器人構(gòu)型演化機理基礎上,以履帶(dài)可(kě)變形機器人作為研究(jiū)對(duì)象(xiàng),將橢圓定理應用於其(qí)構(gòu)型機理設計,進一步在(zài)分(fèn)析機器人越(yuè)障機理基礎上(shàng),建立目標規劃模型,並使(shǐ)用(yòng)遺傳算法得到可行解,以指導選取合理的機器人結構參(cān)數。最(zuì)後,通過仿真和試驗對機器人結構參數的合理性進行驗證。

1、履帶可變形機器人目標(biāo)規劃模型

1.1 機器人機構原理設計(jì)

1.1.1 概(gài)念設計

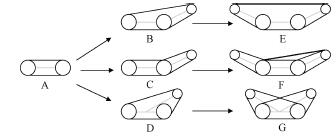

一般而(ér)言,履帶式移動機器人底盤至少需要2 個驅動,以保證機器人(rén)可以完成轉向運動。而對(duì)於(yú)含有擺臂(bì)的機器人,其驅動數隨(suí)著主動擺臂個數的(de)增加而增加,同時機器人的成本和結構的複雜度也(yě)隨(suí)之(zhī)增加,如圖1a所示,是基本(běn)的履帶機器人構型演化圖,圖(tú)1b 是在假設A 構(gòu)型越障性能和複雜度均為2 的基礎上對各個構型機器人(rén)性(xìng)能估(gū)計值的對比圖。

a. A~G 構型(xíng)推演

b. 構型(xíng)特性對比

注:對於(yú)驅動數,0~10 表示機器人所需的最少驅動數。對於越障性(xìng)能和結構複(fù)雜度,0~10 表示機器人的越障性(xìng)能和結構複雜度,數值越大,越障性能越強、結構複雜度越大。

圖1 履帶(dài)機器人構型推演與構(gòu)型特(tè)性圖

由圖1 可知,構型D 使用3 個驅動和較簡單的結構形式,實現了單臂(bì)複用,具有很好的環(huán)境適應能力。基於以上考慮,本文對構(gòu)型D 進(jìn)行分(fèn)析研究(jiū),設計合理的結構參數,以適應特定的環境。

1.1.2 構型原理設計

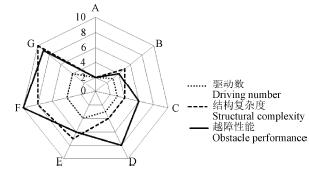

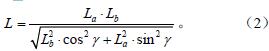

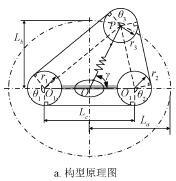

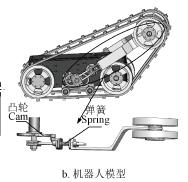

對於履帶可變(biàn)形機器人(rén)構(gòu)型D,設計中要解決的重要問題(tí)是如何保證(zhèng)履帶張緊的同(tóng)時履帶(dài)長度不發生變化(huà)。如(rú)圖2a 所示,可知履帶長度為

式中Lbelt 為履帶的總長度,mm;Lc 為驅動輪O1 和被動輪(lún)O2 中心間距,mm;O1P L 為驅動輪中(zhōng)心O1 點到行星輪中心P 的距離(lí),mm;O2P L 為被動輪中心O2 點到行星輪中心P 的距離,mm;ri(i=1,2,3)分別為驅動輪O1,被(bèi)動輪(lún)O2 和行星輪P 的半徑,mm;θi(i=1,2,3)分別(bié)為履帶在驅動(dòng)輪O1,被動輪O2 和行星輪P 上的包角,rad。

假設O1、O2 分別位(wèi)於橢圓的2 個焦點位置,La 為擺臂(bì)最大長度,mm;Lb 為(wéi)擺臂最小長度,mm;γ 為擺臂OP 與O1O2 連線間的銳角,rad。根據橢圓定(dìng)義,如果(guǒ)保證擺臂實時長度(dù)L 在其旋轉過程中(zhōng)滿足

則LO1P + LO2P = 2La 為常數。

由於O1、O2 和P 始終構成(chéng)三角形(xíng),因此,履帶在(zài)帶輪上的包角之和始終(zhōng)為2π。假設3 個帶輪半徑(jìng)相等且(qiě)均為r,則履帶長度僅與機器人的幾何參數有關,為

采用圖2b 所示彈(dàn)簧和凸輪機構來實現擺臂按照式

(2)變化且履帶能連續張緊。

注:La 為擺臂最大長度,mm;Lb 為擺(bǎi)臂最小長度,mm;Lc 為驅動輪和被動(dòng)輪中心間距,mm;γ 為擺臂OP 與O1O2 連線間的銳(ruì)角,rad;ri(i=1,2,3)分別(bié)為驅動輪O1、被動輪(lún)O2 和(hé)行星輪(lún)P 的半(bàn)徑,mm;θi(i=1,2,3) 分別為履帶在驅動輪輪O1,被動輪O2 和行星輪P 上的包(bāo)角,rad。

圖2 機器人構型原理及模型

1.2 越障機理分析

為合理規劃機器人結構參數,提(tí)高機器人對目標環境的適應能力,需要構建機器人結構參(cān)數與能夠跨越的障礙(ài)間的(de)關係。本文分(fèn)析機器人在工作(zuò)環境中普遍存在(zài)的台階(jiē)和溝壑2 種(zhǒng)不同類型障礙。

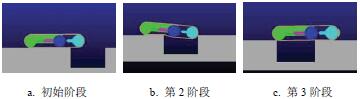

1.2.1 攀爬台階

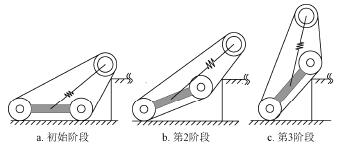

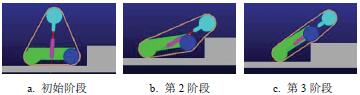

對於不同大小的台階,機器人將采取不同策略跨越(yuè),當障礙小於驅動輪(lún)半(bàn)徑時(shí),類(lèi)似輪式(shì)機(jī)器人,機器人隻需前進,無需擺臂的額外輔助即可(kě)完成障(zhàng)礙的跨越。當台階比驅動輪半徑稍大(dà)時,可以通過擺臂前擺的方式撐起機體跨越障(zhàng)礙。而(ér)機(jī)器人能夠跨越的最大障礙是當擺臂後擺撐起機體時,如圖3 所示。

對於較(jiào)大台階的跨越,共分為3 個過程(chéng):

1)擺臂前(qián)擺,支撐起機體,直至(zhì)機體處履帶與台(tái)階接觸,如圖3a~圖3c 所示;

2)擺臂後擺支撐起機體,同時驅動輪驅動機器人前行,直至機器人重心越過台階邊界線,如圖3d~3e 所示;

3)擺臂逐漸(jiàn)恢複到(dào)越障前的狀態(tài),如圖3f 所示。

機器人越障的關鍵(jiàn)狀態如圖3e,此時機器人重心達到台階邊界(jiè)線。假設履帶不彎(wān)曲,x 軸平(píng)行於與障礙接觸處的履帶,則在機器人剛脫離與地麵接觸時應不打滑,滿足

式中Ff 為台階對機器人的(de)摩擦力,N;FN 為台階對機器人的支撐力,N;f 為台階和履帶間的摩擦係數。

注:X 和(hé)Y 分別為直角(jiǎo)坐標係的2 個(gè)方向,原點位於行星輪中心P 點,X 方向沿(yán)P 點指(zhǐ)向O2 點,Y 垂(chuí)直於X;L 為擺臂實時長度,mm;l1 為機體質心G1 到(dào)機體幾何(hé)中心O 的距離,mm;l2 為擺臂質心G2 到原點P 的距(jù)離,mm;β 為x 軸與水平麵夾角,rad;H 為台階高度(dù),mm;Ff 為台階對機器人的摩擦力,N;FN 為台階對機器人的支撐力,N。

圖3 機器人攀爬台階過(guò)程

此時台階高度與機器人(rén)質心(xīn)滿足

式中H 為台階高度,mm;xG 和yG 分別為機(jī)器人重心X軸和Y 軸(zhóu)的(de)坐標值,mm;β 為x 軸與水(shuǐ)平麵夾角(jiǎo),rad;r 為機(jī)器人驅動輪半徑,mm。

設機(jī)器人機體質量為m1,kg;擺臂質量為m2,kg;擺臂與x 軸夾角為α,rad。如圖3e 所示(shì),機器(qì)人(rén)質心(xīn)坐(zuò)標為

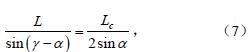

由圖3e 中△OO2P,根(gēn)據正弦定理可知

式中α 為擺臂與x 軸夾角(jiǎo),rad。

由式(7)知,γ 確(què)定後,α 也確定。再結合式(6)知,質(zhì)心位置僅與擺臂實時長度L 和轉角γ 有關。又H對質心的偏導數(shù)滿足

因此機器人重心xG 坐標值越大,可以跨越的障礙也越高,顯然增加擺臂長度可以增大xG 坐標值。並且隨著yG 坐標增大,機器人能夠(gòu)跨越的障礙越小,因此應保證yG 足夠小。

又質心(xīn)對擺臂OP 與O1O2 連線間的銳角(jiǎo)γ 的偏導數滿足

因此擺臂擺動過程中,OP 與O1O2 連線間的銳角γ 越小擺臂越長, 此時能夠跨越的障礙也越大。由於γ ∈[0,90°],可知,當γ=0 時,機器人跨越的障礙最大。

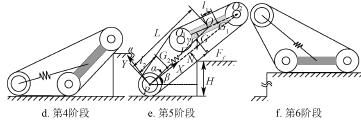

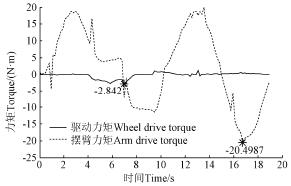

1.2.2 跨越溝壑

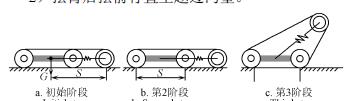

對於該擺臂可伸縮式履帶機器人,通過擺臂的(de)前擺和後擺(bǎi)可調節重心位置,可以跨越很大的溝壑障礙。如圖4 所示,機器人跨越較大(dà)溝壑(hè)過程(chéng)可以分為2 個階(jiē)段:

1)擺臂前擺前進直至機器人機體橫跨障礙;

2)擺臂後擺前行直(zhí)至越(yuè)過溝壑。

圖4 機器人跨(kuà)越溝壑過程

由圖4 可知,影響機器人跨越(yuè)溝壑(hè)寬度的為圖4a,圖4b 和(hé)圖4e。其中,圖4a 和圖4e 能越(yuè)過的溝壑寬度由機器人重心到(dào)擺臂末端的距離決定,且兩者中較小的距離決定了兩狀態能跨(kuà)越的溝壑的最大值。又因為機體質心與機體幾何中心存在偏置l1,因此,溝壑長度由擺臂轉向質(zhì)心偏置方向時決(jué)定,為

同理,對式(10)求α 的偏導可知

式中f(sinγ)表(biǎo)示(xGS )α′ 是關於sinγ 的函數。

因此,α 值越小機器人在圖4a 和(hé)圖4e 階段跨越(yuè)的溝壑越寬,又由式(7)可知γ 與α 正(zhèng)相關,同攀爬台階類似,可得γ=0 時xGS 有(yǒu)最大值。

對於圖4b,此過程中機器(qì)人應能夠橫(héng)跨障礙,溝壑寬度應不大於Lc+2r,為安全起見,設計溝壑(hè)寬度S 滿足

1.3 目標規劃模型建立

1.3.1 目標(biāo)規劃模(mó)型定義

1.3.2 決策變(biàn)量

機器人跨越障礙的決策變量可以分為2 類(lèi),結構(gòu)參數和越障過程參數。結構參數主要是機器人本身(shēn)結構影響障(zhàng)礙跨越的(de)幾何(hé)尺寸,包括驅動輪O1 和(hé)被動輪O2 中心間距Lc,擺臂最大長度La 和驅(qū)動輪半徑r 。越障過程參數主要指越障過程中的x 軸與水平麵夾角β,則可知決策變量X 為

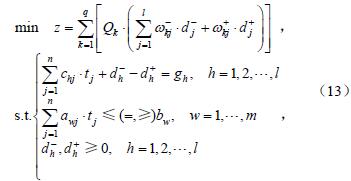

1.3.3 目標函數及目標約束

假設實際的最高(gāo)台階(jiē)為H0,最寬溝壑為S0,由於攀爬台階和跨越溝(gōu)壑均為越障性能,取同一優(yōu)先級,則標函數為

式中wv 為權重,d1+為超過 H0 的(de)部分,d1−為未達到 H0的部分;d2+為(wéi)超過S0的部分,d2−為未達到S0的(de)部分(fèn)。

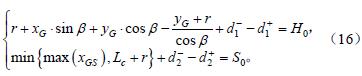

目標約束(shù)為

1.3.4 絕(jué)對約束

根據機器人越障過(guò)程需要滿足的(de)要求以及對變量的估計可以確定模型的絕對約束條件,即必須滿(mǎn)足的條(tiáo)件(jiàn)。

1)越障初始條件約束

機器人若能(néng)夠(gòu)順利跨越障礙,則在準備階段(duàn),機(jī)器人擺臂必須能夠與台階邊界線接。

設在跨越障(zhàng)礙(ài)前,與障礙接觸時擺臂行星輪(lún)中心能達到(dào)的最大高度為h0,則根(gēn)據橢(tuǒ)圓定義可知,當行星輪中心與焦點連線垂直於地麵時,存(cún)在最大值

2)不打滑約束

考慮圖3e 所示(shì)臨界狀態處於靜平衡,結合式(4)可得

由於摩擦係數f≤1,因此β 的取值不(bú)超過45°,該約束條(tiáo)件可以用於確定邊界約束。

3)邊界約束

邊界約(yuē)束即為(wéi)對初始解的估計範圍,給定(dìng)初始條件可(kě)以減少計算時間(jiān),提(tí)高效率,邊界約束一般形(xíng)式(shì)為

1.4 模型求解

1.4.1 目標規劃模型求解方法

對於目(mù)標規劃問題,根據其目標函數以及約束條件是否均為線性,可分為線性(xìng)規劃問題和非線性目標規劃問題(tí)。本文建立的模型包含非線性約束條件,屬於非線性(xìng)目標規(guī)劃問題(tí)。對於非線性目標規劃問題,比較傳統的求解方法是線性化逼近算法和模(mó)式(shì)搜索[16]等(děng)。線性化逼近算法(fǎ)對非線性(xìng)方程的處理(lǐ)比較複雜並且容易產生較大誤差。模式搜索僅能給定一組迭代(dài)初值,效率較低(dī)。由於遺傳算法多點並行(háng)搜索的高效性(xìng)和準確性[17],采用該種方法求解模型。

1.4.2 遺(yí)傳算法的求解過程

遺傳算法是一種基於自然選擇(zé)原(yuán)理和自然遺傳機製的搜索(尋優(yōu))算法,它是(shì)模擬自然界中的生命進(jìn)化機(jī)製,在人工係統中實現特定目標的優化。其實質是通過群體搜索技(jì)術(shù),根據(jù)適者生存的(de)原則逐代進(jìn)化,最終(zhōng)得到最優解或(huò)準最優解(jiě),已經在工程(chéng)領域(yù)得到廣泛應用。其基本流程如下:

1)編(biān)碼及初始化種群。將解變量在邊界約束範圍內映射為遺傳空間的二進製編碼,每個二進製編碼稱為一個個體(tǐ),每個個體對應所求變量的一組(zǔ)解,並隨機產生N個初始個體作為初始種群。

2)個體的(de)適應(yīng)度評價。利用適應度函數判斷解(個體(tǐ))的優劣性,並(bìng)作為選擇較優解的依(yī)據。

3)新種群的產生。通過選擇、交叉和變異產生新的種群個體。

4)終止條件判斷。當進(jìn)化代數小於設定代數時,返回2)繼續運算(suàn);當進化代數達到設定(dìng)值時,以進化過程中得(dé)到的適應度值最大的個體作為最優解,並終止運(yùn)算。

1.4.3 約束處理

遺傳(chuán)算法在產生新個體時隻能保證產生的個體在所給(gěi)邊界約束範圍內,對於在(zài)邊界約束範圍內(nèi),但是不滿足初始(shǐ)條件約束和不打滑約束(shù)等非邊(biān)界約束的個體沒有得到任何處理。如果直接將其剔除,不但會影(yǐng)響種群數量而且解中的優良基因(yīn)也將(jiāng)得不到保留,為此筆者引入罰函數,降低此類(lèi)解的適應度值。由(yóu)於式(18)可(kě)以通過初始條(tiáo)件限製表示,因此隻考慮(lǜ)式(17)的罰函數g(X)為

式中M 為較大的常數值。

2、模型驗證

2.1 仿真驗證方法

由於機器人所用履帶屬於柔(róu)性體,對於該機器人的仿真屬於剛柔混合仿真,因此建立該機器(qì)人(rén)仿真平台的關鍵是建立合適的履帶模型。對於柔性履帶仿真模型有有限元法和剛體分塊法2 種建模方式,考慮到有(yǒu)限元法對計算機硬件的要求比較(jiào)高,並且計算速度慢,本文采(cǎi)用後者,即建立一係列剛體,各剛體間通(tōng)過旋(xuán)轉副連接形成整條履帶。

目前,可對履帶進行分塊仿(fǎng)真(zhēn)的(de)比(bǐ)較流行的軟件是RecurDyn 和Adams。RecurDyn 自帶Track(LM)履帶仿真模(mó)塊,但是該模塊適用於大型工程(chéng)機械,對於(yú)像本文提出的機器人使用的履帶,履帶標準中沒有相(xiàng)應型號,對於驅動輪及履帶(dài)參數的調試沒有規律可循,筆者最初使用該(gāi)模塊建立仿真模型,雖然可以進行仿真,但是履帶參數(shù)等仍有不合理處,使得仿真時(shí)間很長。此外,如(rú)果改變(biàn)機器人結構,仍舊需要對參數進行(háng)調整,費時費力(lì)。Adams 的帶傳動(dòng)模塊Belt 可用於履帶的仿真,但是它的履(lǚ)帶塊是通過平麵副連接,仿真過程中總是(shì)出現履(lǚ)帶(dài)塊與塊之間(jiān)間距過大情況。為(wéi)此,筆者使用(yòng)Adams/view 二次開發功能,建(jiàn)立機器人的動力學仿真平台,使用鉸鏈連(lián)接相鄰的履帶塊,並使用STEP 函數驅動機器人運動以驗證其性能。

2.2 試驗驗證方法

通過仿真(zhēn)驗證,初步(bù)確定了機器人結構(gòu)參數的可行性,但是仿(fǎng)真環境與實際環境相比是一種比較理想的環境,得(dé)到的(de)機器人結構參數在實際環境的可行性需要(yào)進一步的驗證。

如果按照求解得到的機器人結構參數(shù)設計的樣機能夠跨越160 mm 高的台階和300 mm 寬的溝(gōu)壑,就能保(bǎo)證機器人對核潛艇內(nèi)環境的適(shì)應性,同(tóng)時也能驗證提出(chū)的基於(yú)目標規劃的機器人結構參數設計(jì)的可行性。

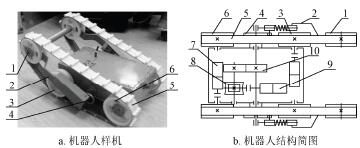

為此,筆者按照計算(suàn)得到的機器(qì)人結構參數,使用(yòng)SolidWorks 對機器人的機械(xiè)結構進行了設計,並在(zài)中國科學(xué)院沈陽自動化研究(jiū)所機器(qì)人學國家重(chóng)點(diǎn)實驗室完成了加(jiā)工(gōng)及裝配,如(rú)圖5 所(suǒ)示,機器人(rén)主要由行星輪1、擺臂2、驅動輪3、凸輪4、履帶5、被動輪6、驅動輪電機7、蝸輪蝸杆8、擺臂電機9 以及齒輪10 等組成。

1.行星輪 2.擺臂 3.驅動輪 4.凸(tū)輪 5.履帶 6.被動輪 7.驅動輪電機 8.蝸(wō)輪(lún)蝸(wō)杆 9.擺臂電機 10.齒(chǐ)輪

圖5 機器人樣機(jī)及結構(gòu)簡圖

考慮到空間的緊湊(còu)性以及可行性,機器人采用電機經減速器減速後直接驅動的方式。由於擺臂擺動過程中需要撐起機體,需要的力矩較大(dà),並(bìng)且考慮(lǜ)到自鎖性能的需要,在經過減速器後采用蝸輪蝸杆傳動。由於機器人(rén)機(jī)體長度僅有290 mm,如果蝸輪直接(jiē)安裝於擺臂軸,擺臂電機的安裝空間僅有機體的一半,很難容納下整個電機(jī),為此經蝸輪蝸杆(gǎn)傳(chuán)動後增加齒輪傳動將扭矩輸出到(dào)擺臂軸,如圖(tú)5b 機器人結構簡圖所示。

2.3 結果與分析

2.3.1 機器(qì)人機構參數理論計算結果

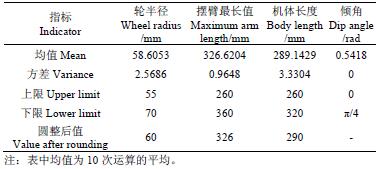

根據對(duì)核潛艇實際環境的測量,可以得到環境中最高(gāo)台階H0=160 mm,最寬溝壑S0=300 mm。由(yóu)於所取目標均(jun1)是越障性能目(mù)標,則設定為同一優先等級且權重相等。根據(jù)環(huán)境中障礙大小以及對機(jī)器(qì)人的要求,對(duì)所求取的參數進行了估計,各設(shè)計變量的估計上下限如表1所示。

表1 設計(jì)變量上下(xià)限(xiàn)及優解

計算過程中,種群數量設置為100,進化代數為100,交叉概率為0.07,變異概率為0.005。應用MATLABR2013a 完成了求解算法程序的編寫,並對程(chéng)序運行10次,以期(qī)獲得最優(yōu)參數。

由於初始種群的隨機性,以及(jí)進化代數的影響,加之(zhī)計算中保留小數後4 位的精度,多次運行得到的結果會存在微小的波(bō)動(dòng),為此(cǐ)取10 次計(jì)算結果的均值(zhí)作為結構(gòu)參數的參考值,並將數值圓整,可得到機器人的結構參數(shù)值:履帶輪半徑60 mm,擺臂最大長度326 mm,機體長度 290 mm,如表 1 所示。此時 d1+ = 0.0923 ,d2 0.3706 − = ,可見,跨越溝壑理論上存在稍微不足,但是由於跨越溝壑過程中僅僅考慮了重心到輪心的距離,對於機器人輪心之外的半徑長度可以(yǐ)彌補d2−這一微小偏差(chà)。為了驗(yàn)證結構參數的可行性(xìng),采用圓整的尺寸,建立動力學仿真平台進行(háng)驗證。

2.3.2 仿真驗證結果

1)攀爬台階仿真驗證

根據對核(hé)潛艇(tǐng)環境障礙的實測值,設置160 mm 的台階障礙,並利用Adams 中的STEP 函數對機器(qì)人的越(yuè)障過程進行規劃,其(qí)越障過程如圖6 所示。

圖6 機器人(rén)攀爬台階仿真

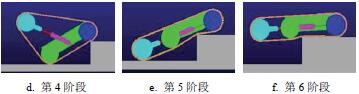

圖6 可知,機器人能順利跨越高度為160 mm 的台(tái)階,從Adams 的(de)後處理模塊Postprocessor 可以得(dé)到攀爬台階過程中(zhōng)驅動輪(lún)以及擺臂所需的驅動力(lì)變化情況,如圖7所示。越障過程中擺臂需要的驅動力矩最大為21.4653N·m,驅動輪所需驅動力矩最大為5.604 N·m。

注:-5.604 N·m 是驅動輪所(suǒ)需的最大力矩,21.4653 N·m 是擺臂所需(xū)最大力矩。

圖7 機器人攀爬台(tái)階驅動力矩

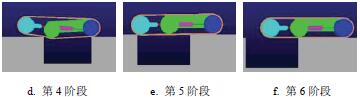

2)跨越溝壑仿(fǎng)真驗證

同攀(pān)爬台(tái)階類似,根據實際溝壑寬(kuān)度,設置了300 mm寬的(de)溝壑模型,並利用STEP 函數完成了機器人的越障仿(fǎng)真,其跨(kuà)越(yuè)溝壑過(guò)程如圖8 所示。

圖8 機器人跨越溝壑仿真

圖8 表明,機器人能順利跨越寬度(dù)為300 mm 的台階,同攀爬(pá)台階類似,可得跨越溝壑過程中驅動輪(lún)以及擺臂所需的驅動力如圖9 所示。由圖9 可知,跨越溝壑過程中擺臂所需(xū)的最大驅動力矩為20.4987 N·m,驅動輪所需的最大驅動力矩為2.842 N·m。

注:-2.842 N·m 是驅動輪所需的最大(dà)力矩,-20.4987 N·m 是擺臂所需最大力矩。

圖9 機器人跨越溝壑驅動力(lì)矩

綜(zōng)上可知,所設計的結構參數能夠適應環境中的障礙(ài),可以進行樣機的設(shè)計,且通過(guò)仿真得到了(le)機器人擺臂以及驅動(dòng)輪所需的驅動力矩,可以指導機器(qì)人設計中電機的(de)選取。同時也初步證明了基於目標規劃的機器人結構參數設計的有(yǒu)效性。

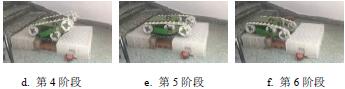

2.3.3 樣機試驗驗證結果

1)攀爬台階

按照核潛艇內環境障礙,布置了高度為160 mm 的台階,機器人的(de)越(yuè)障過(guò)程如圖10 所示。首先(xiān)使機器人前行直至擺臂處履帶與障礙接觸(圖10a);再控(kòng)製擺臂向有障礙方向擺(bǎi)動支撐起機體(圖10b),同時使機器人緩慢前(qián)行,當機體部分履帶與障礙接觸後(圖(tú)10c),使機器人停止(zhǐ)前行(háng),僅控製擺(bǎi)臂向後擺動直至擺臂撐(chēng)起機器人(圖10d~圖10e);此時(shí),停止對擺臂的控製,驅動機(jī)器人前行,最(zuì)終機器人能夠順利攀爬台(tái)階(圖(tú)10f)。

圖10 機器人攀爬台階試驗

按照以上步驟(zhòu)進行了多次攀爬台階試驗,機器人均能(néng)順利跨過障礙值。並且將台階高度增加到170 mm 進行試驗,機器人仍舊順(shùn)利跨越了障礙,當增加到180 mm 時機器人沒能(néng)越過障礙。

可見(jiàn),實際(jì)設計的機(jī)器人滿足環境(jìng)中台階障礙的要求,並且能攀爬的台階高度(dù)超出預期高度相對也較小,這證實了基於目標規劃(huá)的機器人結構參數設計(jì)的可行性。對於超出部分(fèn)可能(néng)是由於實際加工以及裝配中的偏差所致,也可能是由於履帶是柔性體,在與障礙接觸過程中,產生微小形變引(yǐn)起的。因為履帶(dài)的微小形變會增大機器人與障礙之間(jiān)的摩擦力並且使得在跨越障礙過(guò)程中的關鍵狀態(圖3e)機器人的重心更低更穩定,而在參數計算過程中並沒有考慮履帶變(biàn)形的影響。

2)跨越溝壑(hè)

同攀爬台階類似,根據環境要(yào)求設置了300 mm 寬的溝壑進行試驗驗證,機器人越障過程如圖11 所示。首先驅動擺臂轉動,同時驅動機器人緩慢前行,直到機器人機體橫跨溝壑(hè),再使擺(bǎi)臂後擺直至與地(dì)麵接觸,然後驅動機器人前行,最終機器(qì)人順利跨(kuà)越了300 mm 寬的溝壑。同樣將溝壑每次增(zēng)寬10 mm 進行(háng)多次試驗(yàn)過程中發現,當溝壑增(zēng)大到330 mm 時機器人沒能跨越(yuè)溝壑。這主要是因為(wéi)在理論計算中,為了安全起(qǐ)見,取圖4b 中(zhōng)的條件滿足Lc+r 而不是Lc+2r 所致。

圖11 機器人跨越溝壑試驗

通過以上試驗,充分驗證(zhèng)了機器(qì)人對環境障礙(ài)的適應性(xìng),並且超出預期跨越障礙(ài)值也較小,也證明了基於目標規劃的機器人結構參數設計方法的(de)有效性。

3、結(jié)論與討論

針對差異化障礙環境下的機器人結構(gòu)參數(shù)設計問題,提出了基於目標規劃的機器人結(jié)構參數(shù)設計方(fāng)法。通過建立機器人(rén)結構參數(shù)與環境障礙之間的函數關係,得到機器人越障的性能(néng)函數,結合需要跨越的障礙值,建立目標規劃模型,然後利用遺傳算法求解得到最優的結構(gòu)參數值:履帶輪半(bàn)徑60 mm,擺臂最大長度326 mm,機體長(zhǎng)度290 mm。經試驗驗證,利用得到的參數設計的(de)機(jī)器人能夠跨越160 mm 高台階和300 mm 寬溝壑,並且能跨越的最高台階和最寬溝壑與期望(wàng)值相差較小。該(gāi)方法(fǎ)能夠得(dé)到適應該環境的機器人結構參數的盡可能小的值,不(bú)但可以減少機器人設計成本,還可以(yǐ)保證機器人在滿足環境要求的前提下盡可能的輕便。此外,該方(fāng)法也可以用(yòng)於其他環境障礙要求下(xià)的其他類型(xíng)機器人的(de)結構參數設(shè)計。

本(běn)文提(tí)出基於目標規劃的機器人結構參數設計的最初目的(de)是使得設計的機器人剛好(hǎo)能滿足(zú)環境中障(zhàng)礙的要求(qiú)。但試驗過程中發現,機器人實際能跨(kuà)越的(de)障礙稍大於預期的障礙,可能的主要原因是(shì),在參(cān)數計(jì)算時(shí)沒(méi)有考慮履帶的形變對(duì)越障的影響,因此,下一步計劃對履帶形變對機器人(rén)越障性能的影響進行研究。

投稿箱:

如果您有機床行業、企業相關新(xīn)聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新(xīn)聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點

| 更多

行業數據(jù)

| 更多

- 2024年11月 金屬切(qiē)削機床(chuáng)產量數(shù)據

- 2024年11月 分(fèn)地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型乘用車(chē)(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地(dì)區金屬切削機床產量(liàng)數(shù)據

- 2024年10月 金屬切(qiē)削機床產(chǎn)量數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘(chéng)用車(轎(jiào)車)產(chǎn)量數據

博文(wén)選(xuǎn)萃

| 更多

- 機械加工過程圖示

- 判斷(duàn)一台加工中心精度的幾(jǐ)種辦法

- 中走絲線切割機床的發展(zhǎn)趨勢(shì)

- 國產數控係統和數控機床何去何從?

- 中(zhōng)國的技術工人都去哪裏了?

- 機械老板(bǎn)做了十多年(nián),為何(hé)還是小作坊?

- 機械行業最新自殺性營銷,害人害己!不倒閉才

- 製造業(yè)大逃亡(wáng)

- 智能時代(dài),少談點(diǎn)智造,多談(tán)點製造

- 現實麵前,國人沉默。製造業的騰飛,要從機床

- 一(yī)文搞(gǎo)懂數控車床加工刀具補償功能

- 車(chē)床鑽孔攻螺紋(wén)加工方(fāng)法及(jí)工裝設計

- 傳統鑽削與螺旋(xuán)銑孔(kǒng)加工工藝的區別