衝折機器人(rén)鈑金加工自動化柔性生產線

2016-9-18 來源:江蘇揚力數控機床有限公司 作者:卞正其,張(zhāng)超,朱(zhū)誌金

摘要:對衝折機器人(rén)鈑金加(jiā)工(gōng)自動化柔(róu)性生產線進行了整體介紹,係統分析了構成整條(tiáo)生產線的各個組(zǔ)成部分。本生產線采用國際先進機器人加工工藝,包括點位控製、點線控製以及(jí)折彎跟隨等多種技術,與衝床和折彎機采用總(zǒng)線數據(jù)通訊,通過編程為客戶實(shí)現完整的(de)加工流程。

關鍵詞:鈑金加工;自動化生產線;機器人(rén);折彎機;數控轉(zhuǎn)塔衝床

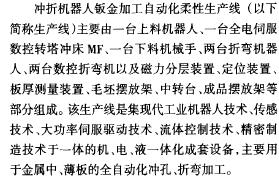

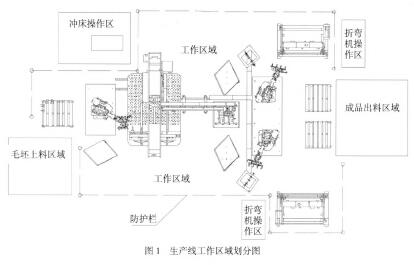

2、生產線(xiàn)現場分布及工作流程

2.1生產線工作(zuò)分布圖(圖1)

2.2生(shēng)產線工作流程圖(圖2)

3、生產線(xiàn)具體組(zǔ)成

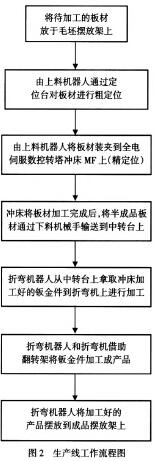

3.1毛坯擺放架與磁力分層裝置(圖3)

該毛坯擺放架(jià)是由標準(zhǔn)型材焊接成框(kuàng)架結構後在上麵安裝(zhuāng)木板而成,結構平穩、牢固,在使用過程中注意調整地腳使擺放架上表麵保(bǎo)持水平(píng)。擺放架地腳不平,或者(zhě)上表(biǎo)麵傾斜會影響真空吸盤吸取零件的穩定(dìng)性。

金屬板材(cái)零件摞(luò)放在一起時,零件間(jiān)經常發(fā)生粘連,導致真(zhēn)空(kōng)吸盤(pán)在進行零件吸取時經常錯誤地一(yī)次吸取多個(gè)零(líng)件,直接導(dǎo)致產品報(bào)廢,甚至(zhì)引發安全事故。而分層裝置(zhì)即專門針對(duì)此問題而設計。圖3中安裝於毛坯(pī)擺放架一角且成(chéng)直角布置的兩(liǎng)對磁(cí)鐵能夠(gòu)對板材零件進行磁化,使板材零件間產生相(xiàng)互排斥的磁場力,以清除板材零件(jiàn)間的粘連,達到分層的目的。

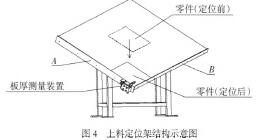

3.2上(shàng)料定位架板厚測量裝置(zhì)

上料定位架主要用於機械手給衝床上料前的定(dìng)位,其結構如圖4所示。上料定位(wèi)架由一個由標準方鋼焊接而成的(de)框架和焊接於其上且與水平麵(miàn)呈一傾(qīng)斜角度的斜麵(miàn)組成,斜麵下方兩個(gè)直角邊焊接一對相互垂直且與斜麵相垂直的兩個定位擋邊A和(hé)8,此處的定位(wèi)擋邊A、日及斜麵構成一個絕對空間坐標係。機械手將零件放置在斜(xié)麵上,零件在自身重力作用下沿斜麵(miàn)向下滑動,直至零(líng)件的一對直(zhí)角邊分別與定位擋邊A和日相接觸並靠緊,完成零(líng)件定位。

板厚測量裝置主要由氣缸、連接塊(kuài)、螺釘(dìng)、感應支架(jià)和感(gǎn)應開關(guān)等組成,其中連接塊呈懸(xuán)臂(bì)結構,一端安裝有螺釘,另一(yī)端安裝在氣缸活(huó)塞上,同時氣缸活塞(sāi)上還安(ān)裝有感(gǎn)應(yīng)支架。當氣缸動作時,活塞連同(tóng)連接塊、螺釘(dìng)、感應支架作(zuò)為(wéi)一個整體沿零件板(bǎn)麵的垂(chuí)直方向運動。首先氣缸處於“伸(shēn)出”位置,當零(líng)件完成(chéng)定位後,氣缸“收縮”,此時螺釘恰好頂在零件表麵上,而此時感應支架恰好進入感應開關的感應(yīng)距離之內,產生一個開關信號,反(fǎn)饋(kuì)給(gěi)數控係統,係統判斷板厚正常。當板厚(hòu)出現異常時(shí)(如零件發生粘連,機器人錯誤地一次抓(zhuā)取多個零件放在定位架上),由於氣缸的“收縮”距離變短,感應開關沒能進入(rù)感應開關的感應距離之內,則無開關信號產生,係統(tǒng)判斷板厚異常並發(fā)出故障報警。

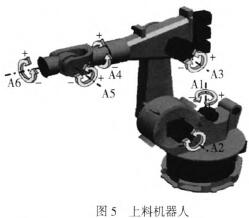

3.3上料機器人

如圖5所示上料機器人將待加工的金屬板(bǎn)材從(cóng)毛坯擺放架上吸起(在機器人A6軸頭處裝有吸盤取料工裝),再經過(guò)上料定位架板將板材精確定位後輸送到全電伺服數控轉塔(tǎ)衝(chōng)床MF的夾具上,完成衝床的裝夾板材步(bù)驟。

3.3.1上料機器人工具坐標係

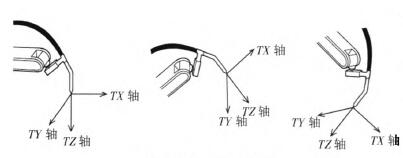

工具坐標係(xì)把機器人腕部法蘭盤所持工具的有效方向(xiàng)作為Z軸,並(bìng)把坐標定義在工具的尖端點(圖6)。

圖(tú)6機器人工具坐標係圖

3.3.2軸動作

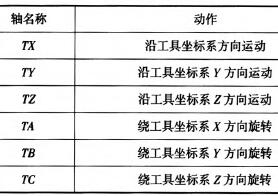

設定為工具坐標係時,機器人控製點沿設定在工具尖端點的X、y、Z軸做平行移動,按住軸操作鍵時,各軸動作可參考表2所(suǒ)示動作表。

表2各軸的動作表

工具坐標的移動,以工具的有效方向為基準,與機器人的位置(zhì)、姿勢無關,所以進行相對於工件不改變工具姿勢的平(píng)行移動操作時最為適(shì)宜。

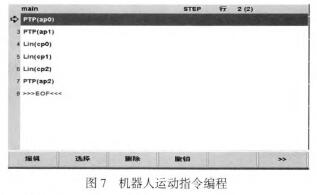

3.3.3機器人示教與編程

為了使機器(qì)人能夠進行動作再現,就必須把機器人運動指令編成程序(xù)。程序是把機器人的作業內容用機器人語言加以(yǐ)描(miáo)述,在程序界麵中(zhōng)進行指令編輯(jí),控製機器人的運動(圖7)。

3.4全電伺服數控轉塔衝床MF

全電伺服數(shù)控轉塔衝床MF生產線為X、y、r、C、形及z六軸控製,均由交流伺服電機驅動,脈衝編碼器作(zuò)速度和位置檢測(cè),實現各軸的閉環控製。其中,C、形、z為(wéi)絕(jué)對編碼器;X、l,、r、C四軸(zhóu)配合,對待加工的金屬板材進行衝孔(kǒng);形、Z軸為(wéi)PMC軸控製(zhì),可(kě)在衝孔的同時實現同步下料。

3.4.1下料機械(xiè)手

下料機械(xiè)手如圖8所示,主要由支架、橫梁、W軸運動機構、z軸運動機構、吸盤架等部分組(zǔ)成(chéng)。其訊。中吸盤架固定安裝在Z軸運動(dòng)機構上,Z軸運動部件固定安裝在形軸(zhóu)運動機構(gòu)上,吸盤架上設置有若幹(gàn)真(zhēn)空吸盤用(yòng)於吸取零件。將形軸運動機構沿橫梁的運動定義為形軸,Z軸運動機構沿(yán)豎直方向的運(yùn)動定義為Z軸。下料機械手通過形、Z兩軸和吸盤架的組合動作將加工好(hǎo)的金屬板材輸送到中轉(zhuǎn)台架上。

3.5中轉台與成品擺(bǎi)放(fàng)架

一(yī)般(bān)情況下,數控衝床與折彎(wān)機的生(shēng)產節拍不完(wán)全匹配,兩台折(shé)彎機不能將數控衝床加工的(de)半成品零(líng)件全部(bù)消化掉而產生零件堆積。中轉台的作用主(zhǔ)要(yào)用(yòng)於堆(duī)放衝裁加工後的半成品零件,起到緩衝的作用,目的是使兩台折彎機始終處於折彎作業狀態,提升生產線的加工效率(lǜ)。中轉台與成品擺放架大致相同,區別在(zài)於中轉台和成品擺放架上無磁力分層裝置。

3.6折彎機器人

兩台折彎機器人將中轉台上的待折彎的工件通過吸盤工裝吸(xī)取起(qǐ)來(lái),再配合兩台折彎機的折彎工序分別進行加工。

3.7數(shù)控折彎機

數控折彎機可以在(zài)程(chéng)序裏將要折彎的工序編好,再由機器人配(pèi)合送料,加工出合格的產品。

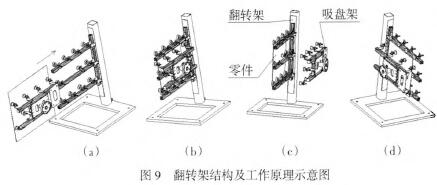

3.7.1 翻轉架

一些零件折彎過程中需要(yào)翻麵,翻轉架正是為此而設(shè)計。翻轉架的結構及工作原理如圖9所示。安裝在機械手末(mò)端的吸盤架吸(xī)取(qǔ)零件並沿零件(jiàn)板麵水平方向運動(圖9a);直至零(líng)件(jiàn)中心與翻轉架中心重合,翻轉架上的真(zhēn)空吸盤吸取零件(jiàn)(圖9b);吸(xī)盤架上的吸盤鬆開後向遠離零件方向運動(圖9c);吸盤架運動到翻轉架的另一側,1800翻轉後並向靠緊零件方向運(yùn)動,吸盤架上的真空吸盤靠緊零件表麵後吸取零件,隨後翻轉架上(shàng)的真空吸盤鬆(sōng)開(圖9d)。至(zhì)此(cǐ),整個翻轉過程完成。

4、總結

衝折機器人鈑金加工(gōng)自動化柔性生產線是未來金屬鈑金加工(gōng)業生產的發展方向。無論從(cóng)客戶的生產成本角度,還是從實現工業4.0的角度,機床製造公司在生產線研發領域能否具有(yǒu)技術先進性,將對提高公司產品的市場占有率起(qǐ)到關鍵作用。

參考文獻:

【1】馮科.中小型衝壓生(shēng)產(chǎn)線自動化改(gǎi)造的整體設計叨.鍛壓裝備(bèi)與(yǔ)製造技術,2013,48(6).

【2】倪建成.衝壓自動化生產線技術特點淺析叨.鍛壓裝備(bèi)與製造(zào)技術,2014,49(2).

【3】桂方亮.機器人衝壓生產線重力對中(zhōng)台的柔(róu)性化改造方案探討[J].鍛壓裝備與製造技術,2015,50(4).

【4】胡玉龍.基於本(běn)體的飛機數字化柔性裝配工藝模型(xíng)[J].鍛壓裝備與製造技術,2015,50(5).

投稿箱:

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵(yóu)箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息