光柵尺在高速加工(gōng)中心的應用問題探析

2018-11-13 來(lái)源:神龍汽車有限公司 作者: 李道國

【摘要(yào)】: 在汽車(chē)製造行業零件加工質量和加工效率不斷提高的今天,準確把握機床(chuáng)結構、光柵尺動態性能、維修(xiū)成本這三項指標的(de)平衡,實現生產質量和(hé)成本的雙贏,具有十分(fèn)重要的(de)意義。

【關鍵(jiàn)詞】: 加工中心、伺(sì)服軸、光柵尺、生產成本(běn)

1.引言

長期以來,光柵尺(chǐ)作為數控機床、加工中心位置(zhì)環的反饋元件,對於提高機床(chuáng)控製精度、改善零件加工(gōng)質量(liàng)等方麵發(fā)揮著重要的(de)作用。然而,隨著數控伺(sì)服軸結(jié)構的不斷優化,切削速度的不斷(duàn)提高,光柵尺的使(shǐ)用也相繼暴露出一些問題。比如,光(guāng)柵尺的損(sǔn)壞過於頻繁,導致維修成本居高不(bú)下; 高速加工機床進給速度和切削(xuē)餘量提高後機床振動導致光柵尺報警頻繁; 數控係統的控製精(jīng)度、加工中心伺服軸的固有結構以及光柵尺的動態性能三者之間無法完美匹配導致機床出現震蕩(dàng)進而(ér)產生報(bào)警,最後不得不切(qiē)除光柵尺。凡此種種,不一而足。因此,對於光柵尺(chǐ)在全閉(bì)環數控機床(chuáng)中的應用尤其是高速加(jiā)工中心中的應用問題,有

要進行深入探討和再認識(shí),以便在零件加工質量(liàng)、設備故障率和維修成本之間找到平衡(héng)點。

2.加工中心伺服軸構成方(fāng)式及優缺點

伺服軸的設計無疑是加工中心中加工(gōng)精度、加工效(xiào)率、設備能力保障的核心(xīn)部分。伺服軸的機械結構、數控驅動、位置檢測,直接決定了伺服軸的(de)性能。從數控機床(chuáng)、加工中心的發展曆程來看,伺服軸的演變大致經曆了如下三個(gè)階段。傳統三段(duàn)式結構,絲杠和電機軸一體化結構,直線電機式結構。

2.1傳統三(sān)段式結構

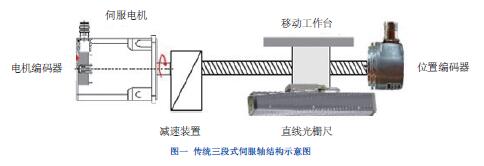

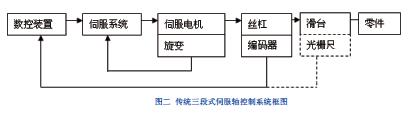

傳統三段式結構是早期數(shù)控(kòng)機床伺服軸最(zuì)基本的結構方式。其構成單元為伺服電機、絲杠螺母副、滑台。伺(sì)服電機通過皮帶(或加速器)帶動絲杠旋轉,驅動機械滑台移動。這種結構中也可以省略皮帶或(huò)減速機構采用聯軸(zhóu)節把(bǎ)伺服電機軸與絲(sī)杠直接連接起來。結構圖如圖一所示。

這種結構的突出特點是,機械(xiè)傳動及連接環節(jiē)較多,機械間隙難以避免(miǎn)。如(rú)果采(cǎi)用安(ān)裝在絲杠上的編碼器作位置反饋元件,那麽絲杠與(yǔ)螺母之間的間隙將在係統監控範圍之外,此時機(jī)床控製(zhì)精度(dù)會大大降(jiàng)低。一旦(dàn)絲杠磨(mó)損或損壞,零件加工質(zhì)量就無法保證。當使(shǐ)用直線光柵尺(chǐ)作為全位置環參與控製後,係統把(bǎ)伺(sì)服電機與絲杠螺母之間的所有傳動誤差全(quán)部納入檢(jiǎn)測範籌並進行補(bǔ)償,包(bāo)括皮帶傳動間隙(或聯軸節間隙)、絲杠螺母間隙等,從而使機床控製精度大大提高,零加工質量得到有效保證。因此,在此類伺服軸的結構中,直線光柵尺的作用是非常顯著的,尤其對於使用一定年限的(de)機床來說,不可缺(quē)少(shǎo)。這類伺服軸(zhóu)的電氣係統控製框圖如圖二所示。

2.2 絲(sī)杠、伺服電機軸一體化結構

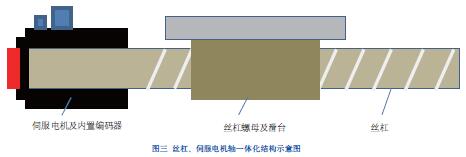

這種伺服軸的結構,是把伺服電機(jī)的轉子與絲杠(gàng)本體連接成一(yī)體,采用無(wú)縫剛性連接(jiē),達到完全消除電機軸與絲杠之間物理(lǐ)間隙的目的。如下圖三所示。

這種伺(sì)服(fú)軸結構的明顯優勢就是電機與絲杠之間的機械傳動誤差為(wéi)零,整個伺服軸(zhóu)的物理誤差僅存在於絲杠與螺母(mǔ)副之間。因此,這種伺服(fú)軸結構的(de)機(jī)械間隙比(bǐ)傳統三段式結構的間(jiān)隙要小很(hěn)多,正常情況下以絲杠的反向間隙存(cún)在(zài),數控係統很容易補償。

此外(wài),這種結構伺服電機上的編碼器充當了控製係統的速度環和第(dì)一位置環。為了高質量(liàng)的(de)保證零件加工質量和機床控製精度,機(jī)床往往配備了直線光柵尺作為控製係統的第二位置環。顯(xiǎn)然,此處光柵尺的(de)主要作用對伺服軸來(lái)說僅僅用於監控絲杠與螺母副之間的間隙變化。而絲杠與螺母(mǔ)副之間的間隙變化與絲杠使(shǐ)用年限及磨損程度有關,一般是長(zhǎng)期使用後呈緩慢變化趨勢,通過(guò)定期檢查或保養,完全可以達到受控狀態。因此,此種伺服軸的結構,直線光柵(shān)尺(chǐ)僅僅發揮了“錦上添花” 的(de)作用(yòng)。

2.3直線電機式結構

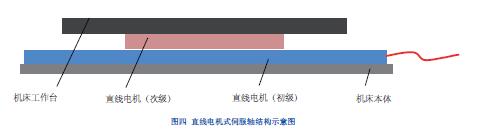

直線電機的出(chū)現改變了傳(chuán)統伺服電機的運動方式,將旋轉運動直接演變成直線運動。因(yīn)此(cǐ),這種伺服軸的結構可以將直(zhí)線電機的次級繞組(運(yùn)動部(bù)件)直接與機床工作(zuò)滑台剛性連接起來,從而(ér)省略掉了(le)機械傳動中的所有間隙。

由於直線(xiàn)電機(jī)無法使用旋轉式編碼器,而直線光(guāng)柵(shān)尺(chǐ)的安裝又非常方便,所以這種結構的伺服軸大都采用了直線光柵尺。此時,光柵尺既(jì)充當了(le)伺服控製係統的速度環,也充當了(le)數控係(xì)統的位置環。因此,此處直線光柵尺在數控係統中發(fā)揮雙重作(zuò)用,不可省略。

直線電機式(shì)伺服軸機械機構簡單,控製精度高,維護方便,成為數控機床發展中(zhōng)的後起之秀,深(shēn)得用戶青睞。

3.直線光柵尺的結構與動態性能分析

3.1光(guāng)柵測(cè)量(liàng)技術的發展概況

光柵技術的(de)基礎是莫爾條紋(wén)(Moirefringes),1874 年由英國物理學家L.Rayleigh首先提出這種(zhǒng)條紋的工程價(jià)值,直到20 世紀50年代人們才開始利用光柵的莫爾條紋進行精密測量。1950 年德國Heidenhain 首創DIADUR 複製工藝,也就(jiù)是在玻璃基板上蒸發鍍鉻的光刻複製工藝(yì),這(zhè)之後才開始製造高精度、價廉的光柵刻度尺,光柵計量儀器才(cái)為用戶所接受,從而進入商品市場。1953 年(nián)英國Ferranti 公司提出了一個4 相信號係統,可以(yǐ)在一個莫爾(ěr)條紋周期實現4 倍頻(pín)細(xì)分,並能鑒別移動方向,這就是4 倍頻(pín)鑒相技(jì)術,成為光柵測量係統的基礎,並一直應用(yòng)至今。

1961 年, 德(dé)國Heidenhain 公司(sī)開始開發光柵尺和圓柵編碼器, 並製(zhì)造出柵距為4μm(250 線/mm)的光柵尺和10000 線/ 轉的圓光柵測量係統,能實現1 微米和1 角秒的測量分辨力。1966 年製造出了柵(shān)距為20μm(50 線/mm)的封(fēng)閉式直線光柵編碼(mǎ)器。在80 年代又推出AURODUR 工藝,是在鋼基材料上製(zhì)作(zuò)高反射(shè)率的(de)金屬線紋(wén)反射光柵。並在光(guāng)柵一個參考μm,經光學二倍頻(pín)後得到的信號周期為4μm和2μm, 其(qí)分辨力為5nm 和50nm, 係統準確度為±0.5μm 和±1μm, 速度為30m/min。LIF 係列柵距是8μm,分辨力0.1μm,準確(què)度±1μm,速度為72m/min。其載體為溫度係數近於0 的玻璃陶(táo)瓷或溫度係數為8ppm/K 的玻璃。此外,衍射光柵LF 係列也是一種封閉式光柵尺,其柵距為8μm,信號(hào)周期為4μm,測量分辨率為0.1μm,係統準確度±3μm 和(hé)±2μm,最大速度60m/min,測量長度達到(dào)3m,載體采用鋼尺和膨脹係數(10ppm/K)一樣的(de)玻璃。可(kě)以(yǐ)用於測量長度(dù)長、精度不太高的場合。

3.2 直線光柵(shān)尺的結構

直線光柵尺主要由光柵尺定尺、讀數頭及運送部件、密封條組成。常用的光柵尺定尺一般由熱膨脹係數較小的條形玻璃構成。讀數頭主要由光源(yuán)和光電池構成。整個光柵尺由密封條進行密封,根據現場情況一般采用精過濾氣源對光柵尺腔體進行吹氣,防止油汙、水氣進入。直線光柵尺的結構如下圖五所示(shì)。

3.2直線光柵尺的動態性能分析

從光柵尺的起源、發展與結構改進(jìn)進程來看(kàn),有幾個非常重要的指標值得關注,光(guāng)柵(shān)尺的柵距及熱作用、檢測係統的精度以及允許光柵尺動尺(chǐ)運動的最大速度。這三個關鍵的指標完全取決(jué)於光柵尺(chǐ)的構造,三者相(xiàng)互製約,最終決定了直線光(guāng)柵尺的適用範圍。隨著光電技術、微電子技術、以(yǐ)及數字通(tōng)信技術的快速發展(zhǎn),光柵尺的(de)係統檢測精度可以做到(dào)±0.5μm 和±1μm,運(yùn)動速度(dù)可以做到72m/min,但其穩定性深(shēn)受光(guāng)柵尺結構(gòu)、材料、熱平(píng)衡、以及安裝、現(xiàn)場工況、使用環境等多重因(yīn)素的影(yǐng)響(xiǎng)。而現場工況(kuàng)主(zhǔ)要包括伺服軸的最大快移速度、機床加工過程中是否存在振動等幾個因素。這一點往往容易(yì)被忽視。

4.直線光柵尺在(zài)加工中心應用中出現的故障及解決措施

4.1 光柵尺硬件報警

當光柵(shān)尺出現硬件損壞(huài)、反饋電纜線路接觸不良或(huò)斷開時,數控係統將會直接出現光柵尺硬件報警。此時應首先排除光柵尺線路(lù)是(shì)否存在問讀數頭運送小車密封(fēng)條讀數頭光電池 用於平衡(héng)熱(rè)膨脹光柵尺光源題,最快的辦法就是用一(yī)根好的反饋電纜替換。如果線路方(fāng)麵問題排除掉(diào),就要考(kǎo)慮光柵尺是否損壞。如(rú)果光柵尺沒有備件,而係統又是雙位置環結構,這時可以(yǐ)通(tōng)過打(dǎ)表先確認絲杠的反向間隙有多大,如果反向間隙較小不影響零件加工精度,這時可以先考慮(lǜ)臨時切(qiē)除光柵尺,加強加工零件的(de)抽檢,盡快購(gòu)買備件。這種情況(kuàng)在雙位置環結(jié)構(gòu)的數控機床上是經常使用的。要強調的是,上文描述的“傳統三段式結構的伺服(fú)軸” 和“絲杠、伺服電機(jī)軸一體(tǐ)化結構的伺服軸” 在(zài)使用光柵尺(chǐ)時,實際上就(jiù)構(gòu)成了雙位置環(huán)的結構,可以視(shì)機(jī)床狀態臨時切除光柵尺。尤其是後者,切除光柵尺的風險更小。同樣,對於(yú)直線電機式的伺服軸,在任何情況(kuàng)下是不能隨便切除光柵尺的。原因很(hěn)簡單,此時光柵尺還充當了伺服係統的速度環,不可切除。除非該伺服軸(zhóu)采用(yòng)了(le)雙光柵尺的結構,一個用作數控係統(tǒng)的速度環,一個用作位置環。當然(rán),在條件允許的情況下可以嚐(cháng)試更換光(guāng)柵尺讀數頭(tóu)、清洗光柵尺定尺部分,或許能夠解決問題(tí)。

4.2 零件加工尺寸出現飄(piāo)移

零件加(jiā)工尺寸出現飄移可能涉(shè)及到多方麵原因,首先要根據故障所在伺服軸的(de)結構進行分析(xī),逐步驗證、理清是機械方麵出了問題還是電氣控製係統方麵出(chū)了問題。由於係統沒有出現報警,又是(shì)雙位置環的結構,可以嚐試先切除光柵尺進(jìn)行(háng)零件試切,如果加工零件出現好轉或正常(cháng),說明該故障不是機械方麵的問題,而是光柵尺方麵(miàn)出現了問題,可考慮(lǜ)更(gèng)換光柵尺或檢查光柵尺電纜。相反,如果零(líng)件加工尺寸現象未變或出現化,基(jī)本(běn)上就可以排除光柵尺而鎖定是機械方麵(miàn)的問題了,可以由此展開(kāi)進(jìn)一(yī)步的排查。比如,絲杠螺母磨損、絲(sī)杠軸承壞、絲杠背(bèi)帽鬆動、伺服電機聯軸節磨損等等。當然也(yě)有極少數情況出現伺服驅動、伺服電機或數控係統方(fāng)麵的問題,但這種情況出現的(de)比例不足10%。

4.3 CNC係統出現光柵尺硬件連接報(bào)警

光柵尺硬件(jiàn)連接報警本身(shēn)的含義是光柵(shān)信號在某一時刻未傳送到CNC 係統而被CNC 係統發現(xiàn)。在(zài)很多高速加工中心中,比如牧野高速(sù)加工中心,由於切削速度高,餘量大,機床(chuáng)有時會出(chū)現光柵尺硬件連接報警。這時(shí),就要(yào)對機床伺服(fú)軸的結構、加工情況等方麵進行綜合分析。首先考慮的是光柵尺反饋電纜(lǎn)及接(jiē)口連接(jiē)是否(fǒu)出現鬆動,是否出現電纜(lǎn)斷線現象,第一時間進行緊固或確認(rèn)。其次,要對機床加工工(gōng)況進行仔細分析、觀察,如機床是否出現振動,加工是否(fǒu)出現異常噪聲等。必要時通過降低機床加工倍率、調整切削餘量、更(gèng)換刀具、檢查主軸拉到機構(gòu)、緊固機床地腳螺釘等(děng)措(cuò)施進(jìn)行排(pái)查,鎖定故障源並予以解決。

另一(yī)方麵,要(yào)結合(hé)光柵尺本(běn)身動態性能進行分析。由前麵分析可知,光(guāng)柵尺讀數頭最大移動速度是決定光柵尺動態(tài)性能的重要指標(biāo)之一。在機床快速(sù)移動時,光柵尺讀數頭可能會丟失(shī)掉定尺上的部分刻度信號,從而出現硬連接報警。此外,如果光柵尺安裝不好,讀數頭與密封條過度摩擦,也可能(néng)會導致讀數錯誤或讀數頭損壞。此時也可以通過降低機床倍率進行排查,確認光柵尺是否損壞。這一點不容忽(hū)視。

5.直線光柵尺的合理取舍(shě)

5.1直線光柵尺的使(shǐ)用(yòng)壽命與成本

由於直線光柵尺特殊的(de)結構和工作原(yuán)理,使得光柵尺的使用壽命除了受自身結構、材料、熱穩定性等因素影響外(wài),還嚴重受(shòu)到外界環境、工況、安裝等因素的影響。從現(xiàn)場(chǎng)使用情況來看,進給速度較低的數控機床平均壽命(mìng)一般在2-3年,環境好的工位可以達到5 年以上,甚至更高,維修成本基本(běn)在可接受範圍。而高(gāo)速加工(gōng)中心的光柵尺使用壽命明顯(xiǎn)降低,平均(jun1)壽命大部(bù)分不(bú)足1 年,其中又以粗(cū)加工工序的加工中心(xīn)最(zuì)為嚴重。以神(shén)龍汽車公司缸蓋L7 線為例說明如下:X、Y、Z 坐標軸均安裝了直線光柵尺,各(gè)軸(zhóu)的最大進給速度為20000mm/min,最(zuì)大快移(yí)速度為65000mm/min,幾(jǐ)乎挑戰(zhàn)到了光柵(shān)尺的速度(dù)極限。該設(shè)備零件加工質量非常穩定,工藝節拍符(fú)合要求,但該工序四(sì)台加工中心有一個共同的特點就是加工(gōng)中途光柵尺硬(yìng)件連接報警故障(zhàng)率較(jiào)高、光柵尺(chǐ)損壞較(jiào)頻繁,嚴重時壽命隻有1 個多(duō)月。而這些光柵尺(chǐ)的市場(chǎng)售價一般在1.5 萬元至2.5 萬元(yuán)之間,這樣(yàng)的話就會對(duì)生產成本造成極(jí)大的影響。無獨有(yǒu)偶,神龍汽車公司缸體L3線的高速加工中(zhōng)心中也出現同樣的問題,光柵尺頻繁損壞,維修成本(běn)居高不下,Heidenhain 術人員多次到(dào)現場(chǎng)進(jìn)行分析,提出增(zēng)加氣源精過濾裝置,但最終(zhōng)問(wèn)題並未徹底解決。

5.2直線光(guāng)柵尺的合理(lǐ)取舍

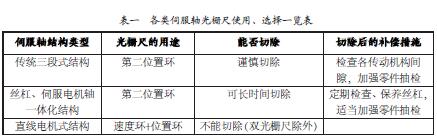

光柵尺的(de)使用涉及到兩個方麵的問題,一是備件昂貴且采購周期較長; 二是光柵(shān)尺損壞後在沒有備件及時更換的情(qíng)況下,由(yóu)於大家對各類加工中心伺服軸的結構和控製(zhì)原(yuán)理缺乏深入的理論支撐和實踐數據的(de)總結,在切(qiē)除光柵尺後(hòu)對零(líng)件加工質量過度擔憂,甚至誠惶誠恐,造成了不必要的焦慮(lǜ)和管理資源的浪費。因此,我們(men)有必要對(duì)各類伺服軸的結構進行深入剖(pōu)析並對症下藥。針對不同類型的數控伺服軸的結構,光柵尺的使用、選擇可歸納為表一:

“傳統三段式結構” 的伺服軸,在早(zǎo)期數控機(jī)床(chuáng)中普遍使(shǐ)用。由於機械傳動機構較多,累計誤(wù)差較大,且不穩定,一般采用了光柵尺作為第二位置環進行補償。這類機床一般在五年以內機械傳動和絲杠磨損較少,通過打(dǎ)表確認機械間隙後是(shì)可以短時間切(qiē)除光柵尺的。但對於(yú)工作10 年(nián)以上的機床,機械磨損較(jiào)大,切除光柵尺後就會存在一定的質量風險,必須加大零件(jiàn)監控力度,比如提高抽檢頻次等。對於加工尺寸(cùn)本身就不太穩定的機床而言(yán),光柵尺(chǐ)是嚴格(gé)禁止切除的。

“絲杠、伺服電機軸一體化(huà)結構” 式的伺服軸,在伺服驅(qū)動正常的情況下光柵(shān)尺的作(zuò)用(yòng)僅(jǐn)僅用於補償絲杠螺(luó)母間隙(xì)的波動。對於加工中心而(ér)言,絲杠螺母安裝精度較(jiào)高,正常情況下絲(sī)杠(gàng)反向間隙在0.01mm 以內且非(fēi)常(cháng)穩定。因(yīn)此這一類的伺服軸經過精度檢查(chá)後完全可以長時間切除光(guāng)柵尺,改用“定期檢查、保養絲杠(gàng),適當加強(qiáng)零件抽檢” 的措施。當然,對於使(shǐ)用年限較長的絲杠,根據磨(mó)損情況可以針對性的(de)準備備件進行更換。這樣就可以大大減少光柵尺的消耗從而降低生產成本。這一(yī)方案,在缸體L3 線和缸蓋2、L7 線部分(fèn)設備上得到了驗證。“直線電機式結構(gòu)” 的伺服(fú)軸(zhóu),由於(yú)光柵(shān)尺既充當了控製係統的速(sù)度環,也充(chōng)當了位置環,因此,這一類機床的光柵尺是不允許被切(qiē)除的。當然特殊的雙光柵尺伺服軸除外。

6.結束語(yǔ)

由(yóu)於光(guāng)柵尺使用的(de)高成本和(hé)特殊工況下的高損耗,使得我(wǒ)們有必要對光柵尺的選擇和取舍進行再認識。不是越貴重的東西越適用,我們完全可以根(gēn)據零件加工尺寸的(de)精度要(yào)求和數(shù)控伺服軸的結構類型進行靈活取舍,既(jì)要保證零件加工質量,也(yě)不能盲目(mù)選擇而產生浪費。質量和(hé)成本的雙贏才是我們真正需要追求的價值(zhí)。

投稿箱:

如(rú)果您有(yǒu)機(jī)床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有(yǒu)機(jī)床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬(shǔ)切削機床產量(liàng)數據

- 2024年11月 分地區金(jīn)屬切削機床產量數據(jù)

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據(jù)

- 2024年11月 新能源汽車(chē)產量數據

- 2024年(nián)11月(yuè) 新能源汽車銷量情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切(qiē)削機床產(chǎn)量數據

- 2024年(nián)9月 新(xīn)能源汽車銷量情況(kuàng)

- 2024年8月 新能(néng)源汽車產量數(shù)據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據