HTM係列臥式車銑複合加工中心的研發與應用

2020-6-18 來(lái)源:機床協會 作者(zhě):-

一、產品概述

臥式車(chē)銑複合加工中心作為機床行業的高檔機床之一其市場需求巨大(dà),在(zài)提高能源、航空、航天、船舶及軍工等行業一些關鍵零(líng)件的加工精度和(hé)加工效率方麵具有不(bú)可替代的作用。

沈陽機床HTM係列臥式車銑複合加工中心是(shì)針對汽車、航天、軍工等行業高檔數(shù)控機床的(de)需求而研製開發(fā)的,該機床以“零件單機完工”為設計宗旨,融合了車削中心與(yǔ)臥式加工(gōng)中心的優點,采用X1、Y、Z1三個直線軸正(zhèng)交結構,加大的Y軸行程很好地擴展了(le)機床的加工空間。與可以連續分(fèn)度的車削主軸(C軸)和在240°範圍內擺動的銑削主軸(B軸)配合,能進行五軸聯動加工,極大地改善了機床對複雜零件的加工能力。

機床(chuáng)配置自動換刀機(jī)構,車、銑主軸采(cǎi)用大(dà)功率電主軸驅動,工件(jiàn)一次裝卡調整後,不僅(jǐn)能進行車削、銑削、鑽削、磨削等多工序的複合加工,利用多軸聯動功能還可完成零件傾斜部位及複雜空間曲麵的加工,極(jí)大地提高了加工效(xiào)率(lǜ)與精度。

HTM係列臥式車銑複合加工中心體現了當今數控機床高效、高精、複(fù)合化的發展(zhǎn)趨(qū)勢,尺寸公差為IT6級;加工表麵粗糙(cāo)度Ra1.6μm,圓度為3.5μm,該機床的顯著特點(diǎn)是銑削加工葉片(piàn)螺(luó)旋麵、加工偏心零件、銑削斜麵等,特(tè)別適(shì)用於複雜零件的加工。

二、新技(jì)術的應(yīng)用(yòng)情況

現代(dài)數控機床的主要特征為高速、高(gāo)精度和高動態特性,沈陽機床對(duì)HTM係(xì)列車銑複合加工中心動態性能(néng)展開(kāi)研究,通過借鑒國內外機床動態特性測試手段以及機(jī)床整機仿真分析等方法,為(wéi)高檔數控機床的性能評(píng)估及改善,為結(jié)構優化提供依據;基於現(xiàn)有(yǒu)機床原型(xíng)構建機床動力學模型分析計算(suàn),並針對機床(chuáng)主要部件進行結構優化改善整體動態性能。

沈陽機床緊緊圍繞(rào)重點用戶領域需求,進行高速車銑複合、銑削主軸、高剛性高定位精度(dù)B軸技術及熱變形誤差補償技術的研究開發,攻克了(le)一係列技(jì)術(shù)難題。

1. 高剛性(xìng)高定位(wèi)精度(dù)B軸(zhóu)技(jì)術

通過對(duì)高剛性(xìng)高定位精度B軸技術的研究,解決(jué)了三個關鍵(jiàn)技術問題,即B軸高(gāo)定位精度的實現方式;B軸高剛性的實現方式;小(xiǎo)空(kōng)間內B軸附屬功能的實現(xiàn)方式。B軸的驅動依(yī)靠安裝(zhuāng)在主(zhǔ)軸上的大轉矩(jǔ)、高可靠性的力矩(jǔ)電機來完成(chéng),外環配有水套,實現力矩電機的循環冷卻,控製B軸溫升。

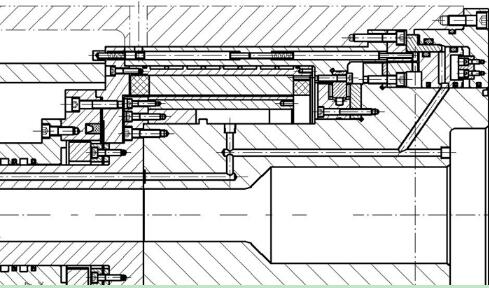

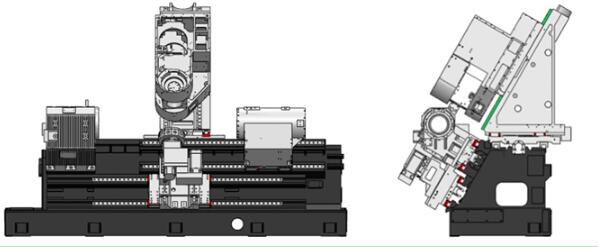

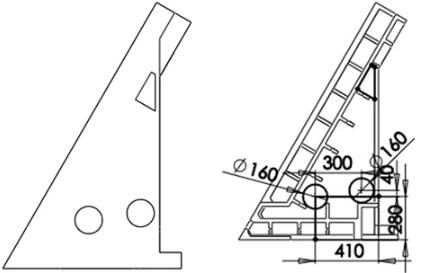

主軸旋轉分度時,依靠轉台軸承進行回轉支撐。主軸後端配(pèi)有高精度直聯反饋光柵,保證B軸的分度精度。該B軸(zhóu)裝置有(yǒu)兩種鎖緊固定方式,當B軸分度角度是(shì)2.5º的整數倍時,通過軸承(chéng)前端的(de)鎖緊齒盤進行固定;當B軸分度角(jiǎo)度不是2.5º的整數倍(bèi)時(shí),通過B軸後端的刹車機構(gòu)進行鎖緊。在B軸參與插補加工的過程中,如果出現振動,可以對B軸(zhóu)後(hòu)端的刹車機構進行(háng)低壓控製,使其起到增加減振阻尼(ní)的作用。B軸裝置後端有複雜的液壓(yā)、冷卻、氣動配給裝置,保證B軸裝置及車削主(zhǔ)軸功能的(de)實現(見圖1)。

圖(tú)1 B軸機械圖

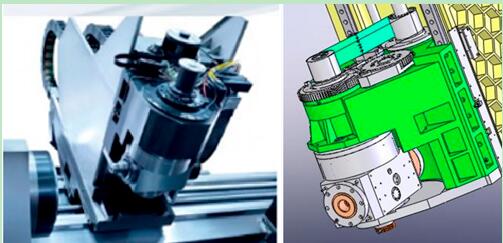

為提高B軸(zhóu)控製精(jīng)度和響(xiǎng)應速度,對原有產品進行(háng)升(shēng)級改造,更(gèng)改B軸(zhóu)結構,HTM63係列車銑加工中心采用力矩電(diàn)機式B軸(見(jiàn)圖2)代替機械式B軸結構形式(見圖3)。相比機械式B軸具有以下優點,傳動鏈減少(shǎo),以力矩電機結構代替原齒輪傳動結構,減(jiǎn)少了減速(sù)變速、齒輪傳動、齒輪定位等環節和(hé)零件;在保持B軸扭矩不變的情況下,提高係統傳動效率及響應(yīng)速度,便於加工製造和壓縮裝配調整時間,提高裝配效率,減少裝配誤差;提高B軸動態響應能力,減少響應時間,提高加工效率(lǜ),增加(jiā)使用可靠(kào)性(xìng)和穩定性。

圖2 力矩電機B軸結構(gòu) 圖3 機(jī)械B軸結構

機床主軸采用高速、高可靠性的(de)內裝電機實現直接驅動(dòng),反饋光柵直聯結構,保證車削(xuē)主軸的高動態特性;主(zhǔ)軸箱體內(nèi)置水套,對電主軸進行循(xún)環冷卻;車削主軸前端布置液壓鎖緊機構,保證了工件任意角度(dù)定位進行銑、鑽加工時的鎖緊剛性。電主軸主軸箱如圖4所示。

圖4 電主軸主軸箱

對主軸刀具高(gāo)壓內冷進水結構也(yě)進行了改進,原結構在使用一段(duàn)時間後,受(shòu)機加件加工精度的工(gōng)作影響,存在漏水(shuǐ)問題,影響使用壽命。將(jiāng)原結構(gòu)改為(wéi)旋轉接頭,靠高壓水壓力自動(dòng)密封接頭,有效解決了結構漏水,提高了使(shǐ)用壽命,增加密封可靠性。

HTM63係列車銑加工中心副主軸鎖緊裝置改進(jìn)為滑塊鎖緊,床身加高更改內部筋型,B軸三齒盤鎖緊機構由外布置改為內布置結構。第二主軸鎖緊原為液壓壓板結構,布置在床身內(nèi)側。使(shǐ)用中發(fā)現問題為(wéi)當有鐵屑或油(yóu)汙進入床身內部後(hòu),會造成鎖緊(jǐn)失靈,不在正確位(wèi)置鎖緊;後采用鎖緊滑塊形式,通過對導軌鎖緊達到定位鎖緊目的。這種鎖緊形式安裝、調整、維護和使用方便,定位鎖緊安全可靠,精度和可靠性高。

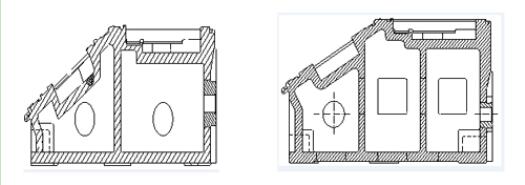

針對原床身剛(gāng)性不好,裝配後床身精(jīng)度不好等情(qíng)況,重新設計床身內部結構。原床身結構如圖5所示,內部為1條筋(jīn)型支撐,床(chuáng)身整體變形量大;通過計算分析機床受力(lì)點和變形量最大點(diǎn),通(tōng)過軟件模擬分析增加床身內部筋型,調高床身高度等設計改進,增強了整體剛性,減小了床身變形量,達到提高機床精度、可靠性的目(mù)的,同時提高(gāo)了床身(shēn)固有頻率達到遠離機床共振點,避免切削共振產(chǎn)生。改進後(hòu)床身(shēn)結構如圖6所(suǒ)示。

圖5 改進前床身結構 圖6 改進後床身結構

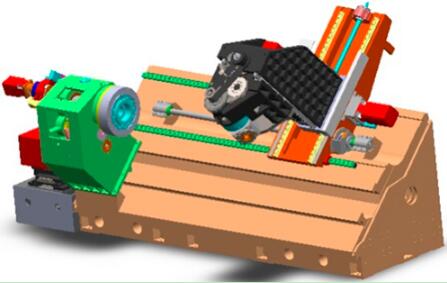

B軸原分度鎖緊機構布置在滑枕外側,裸露(lù)布置。易受到油氣汙染鏽蝕,同時原銑(xǐ)削頭,受機(jī)構整體變形影響鎖(suǒ)緊時(shí)鎖緊角度誤差容易超差,精度保持(chí)性不好(hǎo)。本(běn)次改進將(jiāng)鎖緊(jǐn)機構整合(hé)在(zài)B軸箱體內(nèi)部,靠近銑(xǐ)削(xuē)頭(tóu)處,B軸整體全防護,鎖緊(jǐn)機構使用精度和(hé)壽命得到提高,同時增強機(jī)構運(yùn)行可靠性和穩定性。HTM80150機床如圖7所示,HTM63150iy機床如圖8所示。

(a)外部展示圖

(b)部分結構示意圖

圖7 HTM80150機床

(a)正視圖 (b)機床側視圖

圖8 HTM63150iy機床

2. 車(chē)銑(xǐ)複合加工中心動態性能測試及拓撲優化

通(tōng)過對車銑複合加工中心動態性能展開研究,借鑒國內外機床動態(tài)特性測試手段以及機床(chuáng)整機仿真分析等方法,實現高檔數控機床的性能評(píng)估及改善,為結構(gòu)優化提供依據。基於現有機床原型構建機床動力學模型分析計算,並針對機床主要部件(jiàn)進行結構優化改善整體動態性能(néng)。

(1)模態測試

綜合模態分析方法(fǎ)即用模態試驗的結果來驗證和校正模態仿真的設置。由於在模態仿真中需要(yào)設置模型(xíng)的材料參數、邊界條件和結合麵部件等效參數(shù)(包(bāo)括滾珠絲杠、滑塊導軌、軸承),變量(liàng)較多,各變量對於仿真結(jié)果的(de)影響機(jī)理較為複雜。鑒(jiàn)於此原因,我們在進行模態試驗時采用邊裝配邊進行模態試驗的方法(fǎ),也即(jí)當裝配一個部件時即進行模態試驗並進行模態仿真,並(bìng)用模態試驗校正仿真參數,這樣(yàng)就確定下該部件的仿真參數。當再裝配下一個部件(jiàn)時同樣(yàng)進行模態試驗和模態仿(fǎng)真,這樣隻需(xū)要調整下(xià)一個需要裝配的部(bù)件的仿真參數。由此,便於控製模態仿真過程中的單一變量,減少誤差。

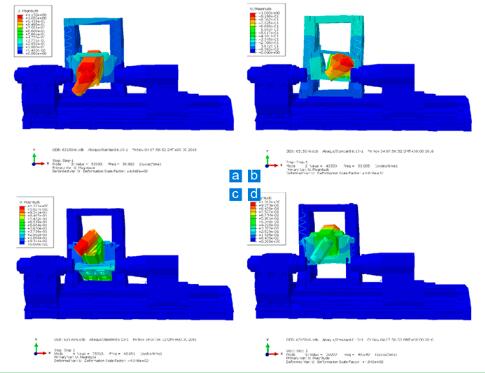

將(jiāng)各個機床部件參數導入機床整機模型(xíng)進行仿(fǎng)真,得到機床的整機模態性能如圖9所示(shì)。

(a)機床整機一階模態圖(b)機床整機二階模態(c)機床整機三階模態(d)機床整機四階模態

圖9 機床整機各階模態

從以上整機模態仿真結果可以看出,機床第一階的振動(dòng)頻率為33Hz,振型為銑(xǐ)主軸結(jié)構的振動(dòng)變形和立柱結構的振動變形,二階振型也(yě)為立柱結構與銑主軸結構的振動變形。需要對機床相關部件進(jìn)行優化和改進。

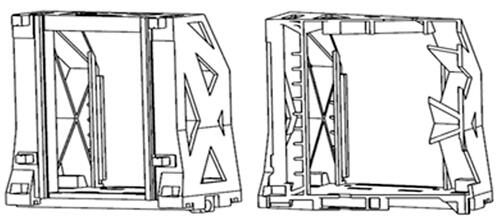

(2)立柱輕量化(huà)

機床立(lì)柱結構的優化目標為:低階固有頻(pín)率高、運動部件質量小、兼具體(tǐ)積(jī)與效率。

對機床立柱的箱體(tǐ)式結構進行相應的優化和改進,如圖10所示。將機床的箱體式結構修改為開放式結構,將箱體式(shì)結(jié)構的(de)垂直交叉肋板修改為更為穩定的(de)斜交叉肋板,並加一(yī)些肋(lèi)板進行加固。采用該結構材料節省0.03m3,若是采(cǎi)用(yòng)鑄鐵材料,重量減輕約(yuē)210kg。

圖10 輕(qīng)量化立柱結構與剖視圖

使用該立柱結構對機床(chuáng)進(jìn)行模態仿真,該模(mó)型設置與機床(chuáng)原(yuán)仿真模型(xíng)設置一致,僅將原模型中的立柱(zhù)結構換為(wéi)經過改進(jìn)的機(jī)床立柱結構。仿真(zhēn)結果如圖11所示。

圖11 機床立柱仿(fǎng)真結果(部分略)

(3)銑主(zhǔ)軸結構優化

固有頻率較低說明結構(gòu)的結構剛度較小,或者承載質量較大(dà)。提(tí)高結構的(de)剛度或降低結構的承載質量,都可以提高機床的固(gù)有頻率。根據研究對象的設計,機(jī)床的銑主(zhǔ)軸長度僅為350mm,可以節省更多(duō)的空間,機床的加工空(kōng)間(jiān)更大,同時在不降(jiàng)低輸出功率的情況下,該型號主軸的功率密度更高,質量更輕,對於機床的動(dòng)態特性更有利。

對比(bǐ)機床原設計動態特性仿真分析(xī)結果以及銑(xǐ)主軸經過改進設計(jì)的機床動(dòng)態特性結果,見表1。

從表1對比分析可以看(kàn)出(chū),采用新主軸的設計結果,機床(chuáng)各階次的頻率都有提升,對銑主軸振動的階次的振型尤其明顯,高階模態頻率提(tí)升也較明顯。

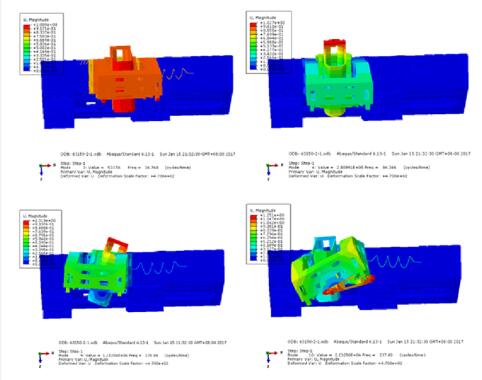

(4) 結構拓撲優化(huà)

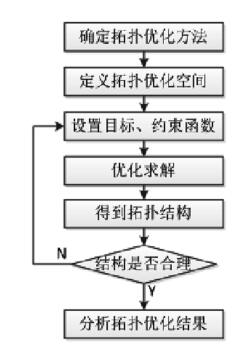

此次對結構拓撲優化的流程如圖12所示。

圖12 拓撲優化流程

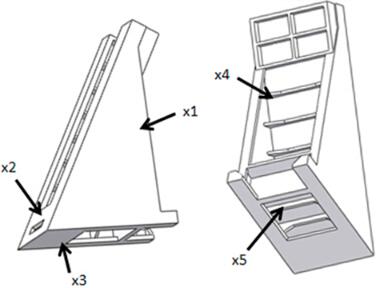

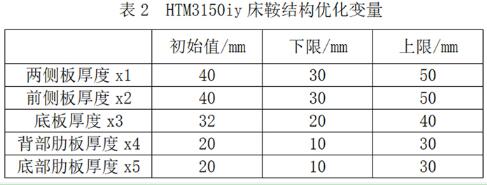

在HTM3150iy的床鞍結構研究(jiū)中,進行了結構尺寸優化的研究工作。如(rú)圖13所示,其中,x1為兩側板(bǎn)厚度,x2為前側板厚度,x3為底板厚度,x4為背部肋板厚度,x5為底部肋板厚度。其優化變量見表2。

圖13 HTM3150iy床鞍結構

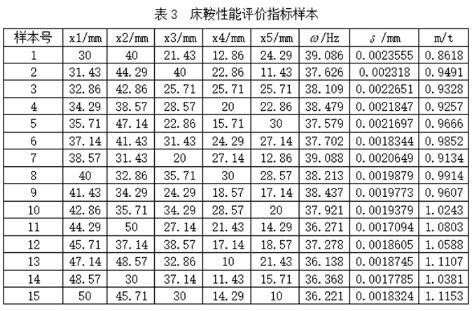

根據設(shè)計變量(liàng)的變化範圍,采用拉丁超立方設計方法,使試驗(yàn)設計矩陣(zhèn)中各(gè)個樣本點因素水平分布盡(jìn)可能均勻(yún),得到15組試(shì)驗數據,並對得到的數據點進行仿真,形成床鞍性(xìng)能評價(jià)指標樣本(見表3)。

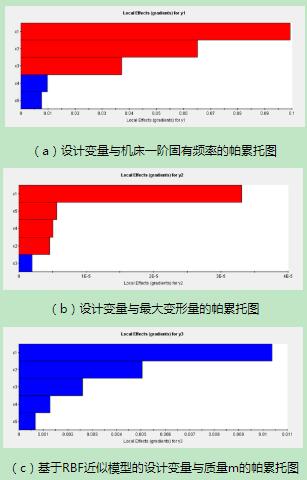

通過(guò)表3,借助Isight軟件建立RBF近似模型,並根據所建立的RBF近(jìn)似模型,基於帕累托法則(zé),得到輸入輸出的帕累托圖(見(jiàn)圖14)。

圖14 設計變量與響應的帕累托圖

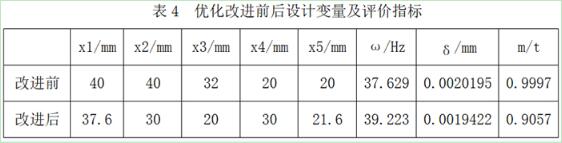

利用RBF近似模型進行優化分析,借助優化算法,得到最優解,為(wéi)了方便鑄造,對尺寸進行一定的改進。並基於原始有限元模型,將設計尺寸改為優化改進後(hòu)的尺寸,重新生成(chéng)模型,並進行(háng)靜力分析和裝配條件下的(de)模態(tài)分析,得到的結果如表4所(suǒ)示。

由表4可以看出,經過優化改進後機床一階固有頻率提高了4.24%,最大變形量減小了3.83%,同(tóng)時床鞍的質量減輕了(le)94kg,減少了9.4%。此次(cì)優化在減輕了床鞍質量的前提下(xià),同時提高了一階固有頻(pín)率(lǜ),並且(qiě)降低(dī)了機床床鞍最大變形量,且結構的靜動態特性有所加強,因此該尺寸優(yōu)化改進是可(kě)行的。

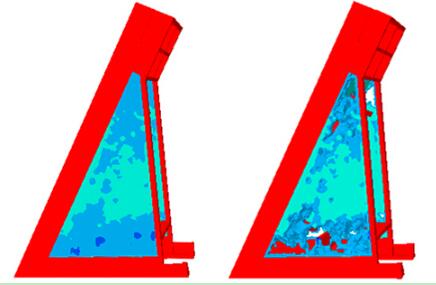

采用(yòng)變密度法(fǎ),經過有(yǒu)限元分析(xī)及迭代計算,得到機床床鞍結構拓撲優化結果(guǒ),其密度雲圖如圖15、圖16所示,紅色區域為密度大的材料需要保留,藍色區域為密度小(xiǎo)的材料,對(duì)結構性能影響相對較小,可以嚐試去除。

圖15 床鞍密度雲圖 圖16 床鞍拓撲優化結構

從鑄造工藝及加工成本方麵進行考慮,根據床鞍拓撲優化的結果,兼顧鑄造方便性(xìng)及可行性,建議分別在兩側板的(de)下部開兩個圓孔,在兩側的上部開一個孔,改進(jìn)後的結(jié)構如圖17所示。

圖17 拓撲優化(huà)改(gǎi)進後結構

通過表5可知(zhī),進行拓撲優化後,機床的一(yī)階固有頻率有所提升,並且最大變形量變化很小,且比原結構的最大變形量小,同時床鞍的質量又減少了3.6%,達到了設(shè)計目的,因此該設計是合理的(de)。

三、成果應用及推廣情況

在研發HTM係列臥式車銑複合加工中心的(de)過程中,開展了(le)機床結構優化技術、熱變形誤差補償技術(shù)、多軸聯動車銑複合加工工藝、可靠性技術、在線檢測技術、三維(wéi)防碰撞技術、動(dòng)態性能研究與測試技術、空間誤差補償技術、高剛性高定位精度B 軸技術和帶刀具自動識(shí)別係統的(de)自動換刀技術的研究。對於以上關鍵技術的研究,對車銑複合數控加工(gōng)設備(bèi)的研發和生產提出了重要的參考和指導要求。

車銑複合加工設備的精度及其性能指標直接影響了產品的加工精度(dù)。車(chē)銑複合加工工藝設計對車銑複合加工(gōng)設備的性能依賴性更大,車銑複合加工設(shè)備的主軸數目、刀(dāo)架(jià)數(shù)目、主軸(zhóu)與刀架的相對位置關係都對車銑複合工藝有很大影響。因此,為了(le)完成高精度的(de)產品(pǐn)加工要求(qiú),車銑複合數控加工工藝(yì)設計及其(qí)仿真或實際加工可以有效檢驗(yàn)車銑複合加工設備的精度和參數指標。

在車銑複合加工機床研發(fā)方麵,可考慮解決現有(yǒu)的車銑複合工藝設計問題,如工(gōng)藝設計過程中,易出現刀架上的非加工刀具與工件或機床幹(gàn)涉的問題,可考慮將刀架改為刀塔,並建立刀具庫,不僅提高了加工過程中可攜帶的刀具數量,而且(qiě)大大減少了發生幹涉(shè)碰撞的概率。

在車銑複合(hé)加工機床的生產裝配方麵,車銑複合加工工藝對機(jī)床刀架、主軸的位(wèi)置精度、雙主軸之間的位置精度、雙刀架(jià)之間的位置精度等方(fāng)麵提出(chū)了具體(tǐ)的要求(qiú),合理安排車銑複合加(jiā)工設備裝配工藝,保證車銑複合機床的精(jīng)度要求。如HTM63係列車(chē)銑加工中心是沈陽(yáng)機床自行開發設計(jì)HTM係列五軸車銑中心的更新換代產品,具有國際先進水平(píng)。該車銑中心除了可以實現(xiàn)直(zhí)線、斜線、圓弧、錐螺紋及多頭(tóu)螺紋外,還可(kě)進(jìn)行銑直、斜麵,銑螺旋(xuán)槽,銑螺紋,以及鏜、銑鑽等(děng)多種加工方式,特別適合於軍工、航(háng)空航(háng)天、船(chuán)舶、運(yùn)輸等行業對高精度、形狀複雜的大型回轉(zhuǎn)體零件加工的要求。

同時在產(chǎn)品研發與產業(yè)化過程中,同相關用戶緊密聯係,針對臥式車銑(xǐ)複合加工中心的幾個典型樣件,進行車銑(xǐ)複合工藝研究與示範應用,實現一(yī)次裝卡中完成回轉車削、斜麵及曲麵銑削、斜孔及孔口倒圓加工等多道(dào)工序(xù)。

掌握和優化用戶加工工藝,努(nǔ)力開(kāi)拓市場需求空間,始終把用戶的需(xū)求放(fàng)在第一位,通過解決最終銷售問題,保證(zhèng)了產業化目標的實現。

(來源:《世界(jiè)製造技術與裝備市場(WMEM)》雜誌2020年第1期 作者:王帥 溫(wēn)華棟 楊國強,沈陽第一機(jī)床廠有限(xiàn)公司 責編:梅峰)

投稿箱(xiāng):

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資(zī)訊(xùn)合作,歡迎聯(lián)係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資(zī)訊(xùn)合作,歡迎聯(lián)係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視(shì)點

| 更多

行業數據

| 更(gèng)多

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(chē)(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床產量數據

- 2024年10月 金屬切(qiē)削(xuē)機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量(liàng)情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車(chē))產量數據