麵向加工中心動態特性(xìng)的立柱分析及優化設(shè)計

2020-3-11 來源: 沈陽理工機械(xiè)工程 沈(shěn)陽機床( 集團) 作(zuò)者(zhě):史安娜 劉斯妤 曹富榮 馬曉波

摘要: 針(zhēn)對加工中心機床 VMC850B 的立柱進行(háng)結構優化設計,提出了一種基於神(shén)經網(wǎng)絡和遺傳(chuán)算法優化的結構(gòu)設(shè)計方法。基於有限元設(shè)計方法,建立立柱的三維模型,並運(yùn)用 ANSYS 軟(ruǎn)件對立(lì)柱(zhù)進行靜力學分析和模態分析(xī),采用不(bú)同的遺傳算法(fǎ)優化(huà)結果對立柱進行優化設計,對優化結果進行靜(jìng)動態特性分析(xī)。結果表明,在(zài)保證立柱剛度和穩定性的前提下,優化後立柱的一階固有頻率有不同(tóng)程度的提高,有效改善了立柱的動態性能,提高了整機的穩定性,為機床的進一步優化(huà)提供了有效的(de)理論依據。

關鍵詞: 立柱; 特性分析; 結構優化

0 引言

如今機床動態特性的研究(jiū),已將動態特性的優化作為機床設計的主流趨勢。立柱是(shì)加工中心機床(chuáng)的基礎部(bù)件之(zhī)一,它的動態特性將直接影響加工中心機床的加工精度和穩定性。因此有必要對立柱(zhù)的結(jié)構進(jìn)行優化,以獲得更好的動態特性。徐春華等(děng)運用有限元法分析機構的動態特性,大大縮短了研究周期。劉成穎等利用拓撲優化獲得了立柱的外形,並在此基礎上進(jìn)行了筋板的(de)選型、優化。拓撲優化理論上可以提高(gāo)結構的(de)性(xìng)能,但是其結果很難直接應用於工程實際中,使得拓撲優化設計實際應用比較狹窄。鄭文標等人以輕量化設計為目標,在保證立柱剛度的情況下對立柱進行拓撲優化設計。

以上的研(yán)究人員均對立柱的結構優化設計提供了良好的參考,但(dàn)以上的研究均對立柱進行單目標(biāo)的優化,立(lì)柱的綜合性能的優化,還值得研究。本文以加工中心機床的立柱為研究目標,利用有限元法對立柱進行靜動態分析,針對立柱的靜動態特性,以輕量(liàng)化為目標,進行靈敏度分析和(hé)遺傳(chuán)算法尋優(yōu),對立柱進行多目標優化。分析結果(guǒ)表明,優化後的(de)部件提高了立柱的一階固有頻率並減輕了(le)質量,有效改善了機床的動態(tài)特性。

1 、模型(xíng)建立

1. 1 有(yǒu)限元模型的建立

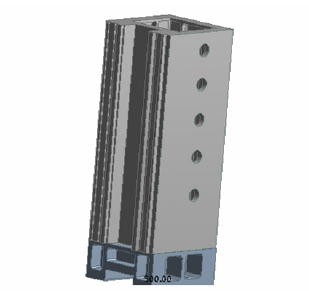

本文研究的 VMC850B 加工(gōng)中心立柱(zhù)模型,如圖 1所示。根據圖紙 1: 1 繪製出立柱的三維模型,並設置材料屬性,該滑座材料選(xuǎn)用(yòng) HT200,楊氏模量為1.45 ×1011Pa,泊(bó)鬆比為 0. 27,材料(liào)密度為 7. 3 × 1013kg / m3,由(yóu)於立柱有許多細微的結構,不利於網格的劃分,因此對局部特征如倒角、小螺紋孔等細節(jiē)進行簡化,後經 step 格式導入到(dào) ANSYS 中。

圖 1 有限元模型的建立

1. 2 劃分網格

網格精度(dù)影響有限元計算的精度(dù),網格劃分的(de)過(guò)多,計算速度就變慢,結構力學仿真要求(qiú)更高效率的網格劃分(fèn),因此應該在保(bǎo)證(zhèng)計算精度的情況(kuàng)下,減少劃(huá)分網格的數量(liàng)。使用高度自(zì)動化的網格劃分工具 Me-chanical 對立柱進行網格劃分,采用 Automatic 自動網格(gé)劃分,保證有限元(yuán)模型的計算精度。

1. 3 邊界條(tiáo)件的設(shè)定

立柱底部通過四個螺(luó)栓和床身連接,立柱(zhù)的質量(liàng)為1240kg,通過(guò)四個 M30 螺栓與床(chuáng)身(shēn)相連,擰緊力矩為2000N·m,根據公式( 1) 可得軸向預緊力,Q = 34188N。

d —螺栓的公稱直徑; K —擰緊力矩係數取 0. 3。由於螺(luó)栓結合麵承受立柱的(de)重力和螺栓預緊力的作用,因此由式( 2) 可得單個螺栓(shuān)結合麵的壓力。

G—立柱的重力; n—螺栓個數(shù)最(zuì)終求得 P = 213. 22MPa,施加在立柱的螺栓上,達到準確模擬邊界條件的(de)目的,進行靜(jìng)動態分析。

2 、滑座(zuò)靜態特性分析

2. 1 靜力分析基礎

立柱的靜態(tài)特性分析是分析立柱在受自身重力時產生的響應,例如應力、應變(biàn)、位移(yí)等。靜態特性分(fèn)析可以確定立柱的靜剛度,保證機床的(de)整機結構和加工精度不受影響。根據經典力學理論,立柱的動力學(xué)方程是(shì):

式中,[M]是質量矩(jǔ)陣,[C]是阻尼矩陣,[K]是剛度矩陣,{ x} 是位移矢量,在分析(xī)中(zhōng){ F( t) } 是在不考慮質量、阻尼等慣性載荷的情況下的靜態載荷,與時間 t 相關的量將被忽略,於是式( 1) 變為(wéi):

2. 2 ANSYS 靜力分析

在 ANSYS 中,靜力分析是研究立柱在(zài)定載荷作(zuò)用下的響(xiǎng)應,如(rú)等效應(yīng)力、等(děng)效應變等。由於主軸箱的質量約為 50kg,所以給立柱的 Z 方向施加(jiā) 500N 的均布麵力(lì),在立(lì)柱和主軸箱接觸麵的 X 向、Y 向、Z 向的三(sān)個麵上,分別施加 90N、140N、280N 的均布麵力,再將 4個螺栓的(de)預(yù)緊力、立柱自身的重力加載到螺栓孔上,模擬仿真實際工況狀態下立柱受到的力(lì),得到立柱的應力(lì)和位移雲圖,如圖 2 所示。

圖 2 位移、應力(lì)雲圖

經過應力(lì)雲(yún)圖分析可(kě)以得知,立柱的最大應(yīng)力出現在立柱的上端位(wèi)置(zhì),最(zuì)大應力為 1.568MPa,遠遠小於(yú)立柱(zhù)材料本身的屈服極限應(yīng)力,因此我們可以通過多目標優化的方法進行立柱的優化設計。在立柱的位移雲圖得知,最(zuì)大位移出現在立柱前端與主軸箱相連接的部位,立柱的最大位移量為0.007842mm,原因是由於刀具的切削力通過主軸箱傳到了立柱上,因此(cǐ)為了提高立柱的剛度,並(bìng)且實(shí)現減重的目的,立柱結構還(hái)需優化。

3 、模態分析

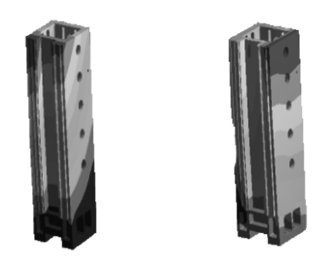

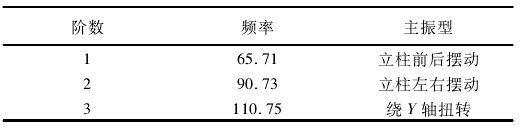

立柱的固有頻率是機床動態特性(xìng)的(de)主要參數,提高立柱的固有頻率,可以提高立柱(zhù)的動剛度,從(cóng)而提高機床整機的抗振性和穩定性。模態分析是研究結構動力特征(zhēng)的主要方(fāng)法。模態主振型描述了部(bù)件在不同頻率下的變形大小和方向(xiàng)。使用 Ansys Workbench 計算立柱前 6 階(jiē)模態和主振型,由於篇幅限製,隻列舉前三階振型圖,如圖3 ~ 圖 5 所示,固有頻率和主振型的分析(xī)見(jiàn)表 1 所示。

圖3 1階主(zhǔ)振型 圖4 2 階主振型 5 3 階主(zhǔ)振型

圖3 1階主(zhǔ)振型 圖4 2 階主振型 5 3 階主(zhǔ)振型表 1 立柱前三(sān)階固有頻率和主振型

根據模(mó)態分析的固有頻率和主(zhǔ)振型等參數,可知立柱一階固有頻率較低,可能發生共振,影響加工中心(xīn)的整體精度。因此說明立柱的整體結構比較薄弱,可通過 MATLAB 遺傳算法優化立柱參數,提高立柱的一階固(gù)有頻率。

4 、立柱優化方案及其驗證

4. 1 立柱靈敏度分(fèn)析

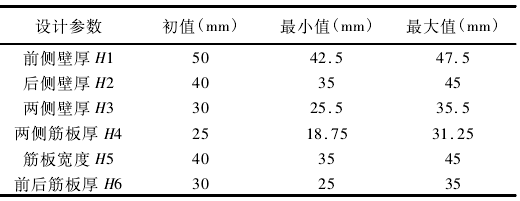

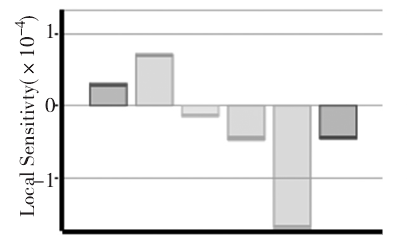

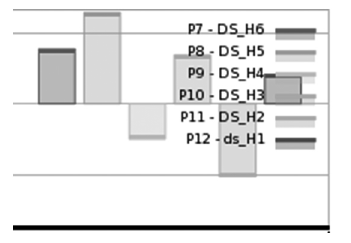

由於該立式加工中心的立柱中(zhōng)有多個尺寸參數,為(wéi)了減(jiǎn)少計算量,需(xū)要在分析立柱的模型後,選取表 2 中的尺寸進行分析,選擇靈敏度較(jiào)大的設計(jì)變量作為優化對象。靈敏度分析是(shì)尺(chǐ)寸優化的(de)前提,利用靈敏度分析得出影響較大的參數,通過回歸分析擬合出響應曲麵。零(líng)刻度線以(yǐ)上的(de)部(bù)分表示結構性能隨著設計尺寸正變化, 零刻度線下(xià)的與其相反(fǎn),圖 6、圖 7 是靈敏度分析圖。

表 2 設計變量(liàng)的(de)優化範圍

圖 6 設計參數對一階固有頻率的靈敏度

圖 7 設計參數對立柱質量的靈敏度

在圖 6、圖(tú) 7 中可以發現,影響(xiǎng)立柱質量和一階固有頻率的主要尺寸是後側壁厚(hòu) H2、兩(liǎng)側筋板厚 H4 和筋板寬度 H5,因此選這三個尺寸對立柱進行最(zuì)終(zhōng)的多目標(biāo)優化。

4. 2 BP 神(shén)經網絡模型

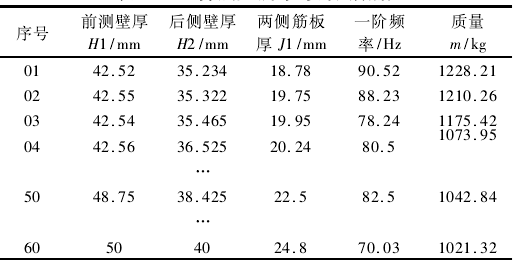

BP 神經網絡可通過樣本數據,便(biàn)可實現對參數空間的非線性(xìng)化映射。由於 BP 網絡進行(háng)結構設計的速度比有限元分析快幾個數量級,因此進行結構優化時(shí)采用(yòng) BP 神經(jīng)網絡優化。而遺傳(chuán)算法( GA) 是通(tōng)過模仿自然界生物(wù)進化機製發展起來的一種優化方,需要進行大(dà)量的計算量,因(yīn)此應用在結(jié)構優化的方麵上比較少。對於該立柱我們可將兩種方法相結合,進行結構優化,即 BP-GA 法。BP-GA 優化的主要思想是,先利用 BP 神經網絡,對結構影響較大的參數與一階(jiē)固有(yǒu)頻率、立柱質量建立關係,再進行遺傳(chuán)算法優化(huà)。為了(le)減(jiǎn)少神經網絡的誤差,在尺寸參數樣本較(jiào)少的情況下,形成樣本點可采用均勻設(shè)計法,如表 3 所示。

表 3 BP 算法的訓練與測試數據

將表(biǎo) 3 中的數據導入到 MATLAB 中(zhōng)進行神(shén)經網絡建模,為了保證得到合適的(de)模型,使用測試數(shù)據對模型進行測試,根據測試結(jié)果(guǒ)得知模型的誤差在 5% 之內(nèi),可以進行遺傳算(suàn)法分析。

4. 3 遺(yí)傳算法(fǎ) GA 工(gōng)具箱優化

對於該立柱可以選擇一階固(gù)有頻率(lǜ)最大並且質量最小為目(mù)標進行多目標優化,多目標優化的問題可描述(shù)為:

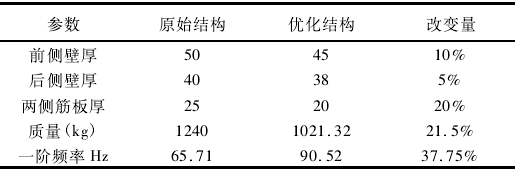

式中,fi( x) 為目(mù)標函數; x 為自變量; ub,lb為自變量的最大值、最小值(zhí)。該立柱隻對三個設計變量進行了最大值、最小值約束,取值範圍與靈敏度分析時相同。通(tōng)過 BP 神經網絡模型建立優化的目標方程(chéng),利用 MATLAB 的(de) GA 工具箱進行優化(huà)求解,求得最(zuì)終的優化方案,並將其優化結果應用到 ANSYS WORKBENCH 中分析結果,如表(biǎo) 4 所示。

表 4 立(lì)柱優化前後性能的對比

將原始結構與優化結構進行對(duì)比後可知,一階固有頻率提高了 37. 75% ,質量減輕了 218. 68kg,並且(qiě)立柱符合輕(qīng)量化、高精度的要求,說明(míng)該立柱優化方案合理,優化結果有效。

5、 結論

應用三維建(jiàn)模軟件 UG 對立柱進(jìn)行參(cān)數化建模,並(bìng)導入到 ANSYS WORKBENCH 中進行有限元(yuán)分析,並將立柱的螺栓預緊力計入到邊界條件中。經過靈敏度(dù)分析後,得到對(duì)立柱(zhù)一階固有(yǒu)頻(pín)率、立柱總質量影響較大的參數。並以(yǐ)此(cǐ)參數為基(jī)礎,基於神經網絡算法采用均勻設計法對樣本點進行選擇,再進行遺傳算法的優化。在保證立柱總體(tǐ)性能的基礎上,得到立柱的新模(mó)型,實現了立柱結構的優化(huà),為(wéi)機床部件優化(huà)提供了參考。

投(tóu)稿箱:

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視(shì)點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基(jī)本(běn)型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年(nián)10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬切削機床產量(liàng)數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型乘用(yòng)車(轎(jiào)車)產(chǎn)量數據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷(duàn)一台加工中(zhōng)心精(jīng)度的幾種辦法

- 中走絲(sī)線(xiàn)切割機床的發展趨勢

- 國產數控係統和數控機(jī)床何去何從?

- 中(zhōng)國的技(jì)術工人都去哪裏了?

- 機(jī)械老板做了十多年,為(wéi)何還(hái)是小作(zuò)坊?

- 機械行業最新自殺性營銷,害人害己!不倒閉才

- 製(zhì)造業(yè)大逃亡

- 智能時代,少談點智造,多(duō)談點(diǎn)製造

- 現實麵前,國人(rén)沉(chén)默。製造業的騰飛,要從機床

- 一(yī)文搞懂數控車床(chuáng)加工刀具補償功能

- 車床鑽孔攻螺紋加工方法(fǎ)及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別