龍門式銑幢加工(gōng)中心垂(chuí)直度超差的工藝補償研究(jiū)

2018-3-22 來源:齊齊哈爾大學機電土程學院 作者:包麗 張洪軍

摘要:龍門式銑譴加上(shàng)中心床身X軸與橫(héng)梁Y軸垂直度超差是其垂直度超差的主要方麵。對其成因(yīn)進行分析後發現橫梁(liáng)重力是導致超差產生的重要原因之一。采用有(yǒu)限元分析技術對橫梁上11個位(wèi)置在(zài)重力作用下變形進行仿真分析,得到上下導軌基而與定位而的(de)相應變形數值。由此得到基麵(miàn)與定位而應該加上成的形狀後對橫梁現(xiàn)有(yǒu)加上上藝進行改進。進(jìn)行上藝補償後通過試驗發現,現有上藝產生的直線度誤差基本(běn)得(dé)以消除,垂直度誤差降低(dī)了85 %,進而說明了上(shàng)藝改進方法對於垂直度超差(chà)問題解(jiě)決的有效性和可行性。

關鍵詞(cí):龍門式銑譴加上中心;有限元分析;垂(chuí)直度超差;上藝改進

O、前言

龍門式世銑加工中心具有高精(jīng)度特性,在加工結構複雜(zá)的(de)模具、板盤、箱體及凸輪等各類零件中發揮著重大作用。但是當其重要支撐部件橫梁導軌與工作台導軌的垂直度誤(wù)差超差(chà)時,就會使得零件的輪廓誤差和位置誤差都(dōu)超出設計要求,大大(dà)降低加工零件的質(zhì)量(liàng)。從現有研究來看,陳安等人對數控機床的垂直度誤差影響的(de)孔位誤差、直(zhí)線和(hé)圓弧誤差進行了數值分析(xī)並提出了軟件補償的力一案,但其沒有從工藝角度(dù)進行補償;張森等人圈對龍門加工中心得(dé)橫梁結構進行了(le)優化設計,得到了一種總位移變(biàn)形量最小的結構形式,但未對垂直度超差問題進行研究(jiū)。現有研究中尚未對龍門式世銑床垂直度超差的工藝補償(cháng)問題進行探討。

龍門式(shì)世銑(xǐ)加工中心裝配過程中容易出(chū)現工藝不當的問題,隨著(zhe)使(shǐ)用時間的增長,其主要支撐部件由於磨損、自身重力(lì)變形、撞擊變形等因素(sù)會導致機床運動幾何精度(dù)降低,各部件(jiàn)之間的位(wèi)置關係容(róng)易(yì)發生(shēng)變化,最終使得機床運動幾何誤(wù)差增(zēng)大固。經現場測量某型龍(lóng)門式銑世加工中心發(fā)現(xiàn),橫梁X軸與工作台Y軸(zhóu)形(xíng)成水平XY麵內的垂直度誤差是最主要的誤差力一麵,兩軸的垂直度存在(zài)超差現象。本文(wén)作者通過對龍門式銑世加工中心垂直度超(chāo)差問題進行分析,發現重力是導致其垂直度超差的重要因素,而現有車(chē)間加(jiā)工中存在不合理的工藝餘(yú)量,利用ANSYS有限元分析軟件閉對龍門式(shì)銑世加工中(zhōng)心進行建模後,得到11個位置處在重力(lì)作用下橫梁的變形量,依托該變形量得到橫梁導(dǎo)軌麵的加(jiā)工曲線,利用該曲線對橫(héng)梁(liáng)工藝進行補償(cháng)加工。結合直線度誤差測量和垂直(zhí)度誤差測量試驗,數據顯示重(chóng)力變形產(chǎn)生的(de)橫(héng)梁直線度誤差得到了很好的控製,橫(héng)梁Y軸與工作台X軸的垂直度(dù)誤差得到了(le)有效(xiào)地降低,證實了工(gōng)藝改進力(lì)一(yī)法的正確性。

1、機(jī)床(chuáng)垂直度超差成因分析

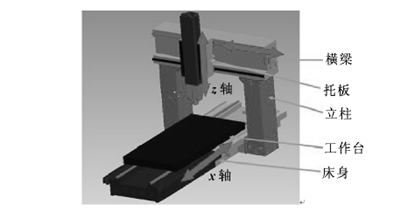

龍門(mén)式世銑(xǐ)加工中心在加工過程中,各軸的垂直度誤差都經過測試,欲滿足機床的設計精度(dù),就需要進行修正,垂直度誤差超差的原因主要是各配合部分的移動。作為機(jī)床(chuáng)最核心的關鍵性部件(jiàn),經過長時間的震動和受力,龍門經常會發生偏移,橫梁導軌的X軸和床身(shēn)Y軸之間垂直度誤差就這樣產生(shēng)了。具體龍門銑床結構見圖1。在實際的裝(zhuāng)配工藝中,在(zài)安裝托(tuō)板時候,是由吊車吊(diào)至導軌處,慢慢往下放,如果看見托(tuō)板上滑塊(kuài)定位麵與滑塊間(jiān)沒有間隙時,就按照對角擰(nǐng)緊的力一式擰緊(jǐn)螺釘,檢查時,托板定位麵與滑塊側麵要求0. 03 mm塞尺不入。在此過程中,如果吊車多往下放1 mm(這是完全有可(kě)能的),就會(huì)使得托板的質量全部由托板上的定位麵作用在下滑塊上的情況,使得下導軌承受絕大部分力的情況。這樣托板的重力變形會引起的Y軸導軌直線度(dù)誤差超差進而(ér)使得垂(chuí)直度誤差也相(xiàng)應超出設計要求。國產某型龍門機床橫梁上使用的是日本(běn)THK公司的導軌(guǐ),根據保守估計可以(yǐ)使用10年以上(shàng),導軌的磨損量很小。但是,由於結構設(shè)計時未進行仿真分析,裝配(pèi)工藝時又易出現上述問題都(dōu)會導致導軌的磨損量過大,使導軌的直線度、平行度等都達不到設計所給出的要求,最後都會使得機床的垂直度誤差超差。

圖1某型龍門機床(chuáng)結構簡圖

龍門銑床的橫梁導軌滑塊(kuài)由於承受托板和滑枕重(chóng)力以及傾覆力矩的影響,使得托板在沿Y軸運動過程中沿Y向與X向的變形(xíng)較大,運動至中間時變形最大,參見圖1。此時,如果仍(réng)將導軌安裝麵加

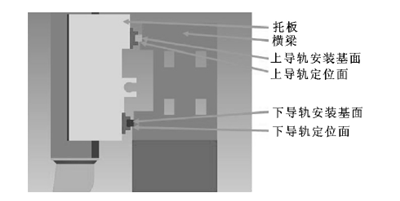

工成直線,將對最終的X軸與Y軸垂(chuí)直度造成很大的影響,根據實際受力情況進行分析,應該將上下(xià)導軌的安裝定位麵加工成向上凸起的形狀,上導軌安裝基麵加工成向裏四進的形狀(zhuàng),下導軌安(ān)裝基麵

加工(gōng)成(chéng)向外(wài)凸出的形狀,各個麵具體(tǐ)情況見橫梁導軌裝配基麵與定位麵簡圖見圖2。下麵從加工車間(jiān)實際的加工工藝(yì)以及(jí)仿真分析兩力一麵考慮,得出比較完善的解(jiě)決這一(yī)問題的加工力一案,並給出了導軌安裝基麵與定位麵需要加工成的形狀以及相應的數值(zhí)。

圖2 橫(héng)梁上(shàng)下導軌安(ān)裝(zhuāng)麵與定位麵簡圖

2、土藝補償(cháng)分析

2. 1 車間實(shí)際加土土藝

由於意識到實際裝配過程中重力的影響會導致橫梁導軌在Z力一向有向下四的變形,在(zài)X力一向(xiàng),上導(dǎo)軌外凸而下導軌內四,所以實際(jì)加工過程中(zhōng),將(jiāng)上下導軌定位麵加工成凸形(xíng),凸形的最大處為25 μm。將下導軌安裝(zhuāng)基麵加(jiā)工成凸(tū)形,凸形最大處數值為25μm,但是,由於銑削不能(néng)銑削出四形,所以上導軌(guǐ)安裝基麵還是按照平麵加工,圖2為橫(héng)梁導軌安裝基麵與定位麵(miàn)的簡圖。

2. 2 有限兒靜力學仿真

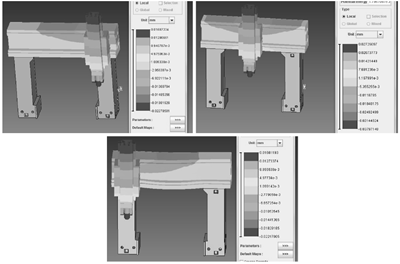

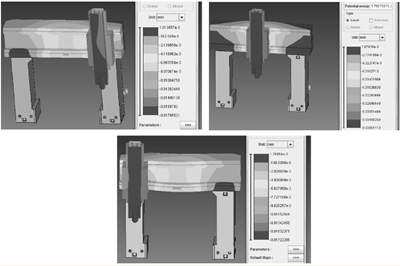

國(guó)產的某型龍門(mén)式世銑加工中心由(yóu)橫梁、工作台(tái)、床身、托板等主要零部件組成。采用SOLID-WORKS對其進行三維建模後導入ANSYS進行有限元靜力學分析。設置(zhì)機床的材料屬性,其中立柱的材料為HT250,楊氏(shì)模量為1. 2 x 105 MPa,密度為7 210 kg/m3,泊鬆比0.22;橫梁等(děng)其他大件用Q235 A,楊氏(shì)模量為2. 1 x 105 MPa,密度為7 860kg/時,泊鬆比 0. 3。進行網(wǎng)格劃分時,采用SOLID 45單元圈對實體進行網格劃分,得到可用(yòng)於靜力學仿真的有限元模型。由於龍(lóng)門結構的重力(lì)對於(yú)機床垂直度誤差有重大影響,而托板位於橫梁的不同位置時,龍門結構總(zǒng)體重力分布(bù)的情況差異較大,因此從橫梁右端到左端每隔300 mm,一共11個位置在重力作用(yòng)下變形的仿真分析給出的X向(xiàng)與Z向變形,見(jiàn)圖3和圖(tú)4(在此隻給出了左端、右端以及中間的仿真圖形)

圖3 在(zài)重(chóng)力(lì)作用下X向變形(xíng)

圖4 在重力作用下Z向變形

2. 3 土藝補(bǔ)償

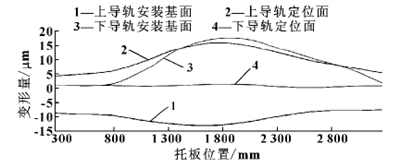

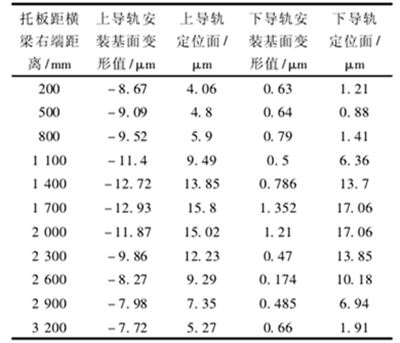

根據龍門結構在(zài)重力作(zuò)用下仿真得到的數(shù)據,整理後得到表1。表1為在這(zhè)11個位置上下導軌基麵與定位麵的相應變形數值(表中200 mm表示托板距橫梁右端200 mm),由此結果可以擬合得到上下導(dǎo)軌基麵與定位麵應該加工成的形狀,如圖5所示。

圖5 導軌麵的加(jiā)上圖線

從表1可以看出,下導(dǎo)軌(guǐ)安裝基麵由於受壓的關係,其變形基(jī)本為0,所以實際加工中,將下導軌基麵加工成凸形,其最高處大概為25μm是錯誤的,應該(gāi)大致加(jiā)工成直線。表中負值表示受拉,應(yīng)該把曲(qǔ)麵加工成四形(xíng),圖5給出了上導軌基麵與定位麵,上下導軌定位麵的加工圖線(xiàn)。

表(biǎo)1 重力(lì)作用下導(dǎo)軌安裝麵的變形數值

由圖5的仿真分析結果,可知上下導軌定位麵加工的凸峰的峰值應為18μm左右,不應該為實際車間加工的25 μm。同時,上導(dǎo)軌安裝基麵應該加(jiā)工成四形,最大值為13 μm,下導軌安裝基麵基本加工成直線。如果從現有車間加工工藝出發,根據(jù)仿真分析的結(jié)果(guǒ)以及所給的加工工藝(yì),會產生(25一13 ) μm/ 1 500 mm的誤差,即8 μm / 1 000 mm的誤差·由於現有的橫梁導軌基麵的加工工(gōng)藝會(huì)導致橫梁導(dǎo)軌8μm / 1 000 mm的誤差,因此,結合加工圖線5對橫梁加工工藝進行改進。

3、試(shì)驗驗證

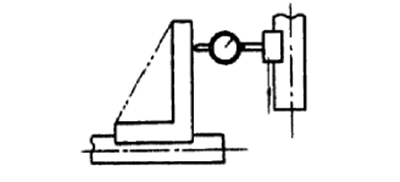

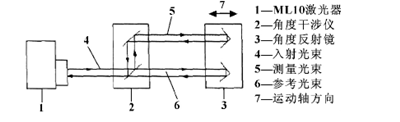

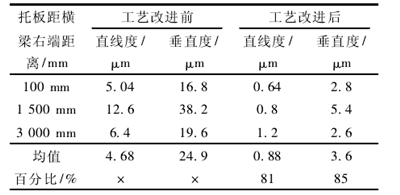

由於垂直度(dù)誤差(chà)的(de)檢測與直線度誤差息息相關,而且橫梁導(dǎo)軌改進工(gōng)藝後也需要通過測量導軌直線度誤差進行(háng)驗證,因(yīn)而在進行垂直度測(cè)量的同時也對橫梁導軌的直線(xiàn)度誤差進行檢測。為了保證實際測量的準確性,測量時不僅要測量導軌兩端的誤差,對其中間部分也進行了測量,然(rán)後取平均值。通(tōng)過平尺、直角尺和千分表對垂直度進行測定,測量原(yuán)理回如圖6所示。測(cè)量(liàng)X, Y軸相互垂直度時,將直角尺置於工作台(tái)上,指示器安裝在Y軸上(shàng),指示器的測頭與直角尺懸邊接觸。移(yí)動Y軸,得到指(zhǐ)示器讀數。橫梁導軌(guǐ)直線度的測量實驗,測量原理圖如圖7。利用雷尼(ní)紹公司的ML10激光器測量導軌直線度,其原理為:使用(yòng)激光十涉儀測量導軌時,反射鏡(jìng)3沿著導軌力一向運動,當反射鏡有偏(piān)轉角度時,光束5和(hé)6會(huì)產生光(guāng)程差,即十涉條(tiáo)紋會產生相應的變化,通過運算器將其轉換為直線度誤差。將得到的直線(xiàn)度和垂直度數據列入表(biǎo)2.

圖6 垂直度測量(liàng)原理

圖7 直線度測量(liàng)原理

表2 直線度和垂直度測量值

工藝改進後與(yǔ)現(xiàn)有車間加工工藝相比,數據結果顯示橫梁導軌直線度誤差降低了81%, X軸與Y軸垂直度誤差降低了85 % ,裝配精(jīng)度顯著提高。由此證明通過改進橫梁加工工藝進而解決機床X軸與(yǔ)Y軸超差的問題是十分有效的。

4、結論

通過對龍門式世銑(xǐ)加工中(zhōng)心垂直度誤差進行(háng)測量後發現其X軸和Y軸形成的垂直度誤差為其主要誤差源。對兩軸垂直度誤差產生的原(yuán)因進行分析後得知橫梁(liáng)重力是其重要的影響因素。通過有(yǒu)限元軟(ruǎn)件對加工中心進行靜力學仿真分析後,得到在(zài)11個橫梁位置處的變形(xíng)量,從而得到供加工工藝補(bǔ)償(cháng)用的加工曲線。利用直(zhí)線度誤差和垂直度誤差測量實驗,發現改進工(gōng)藝後直線度(dù)誤差降低了81%, X軸與Y軸垂直度誤(wù)差降低(dī)了85 %。說明通過改進橫梁的加工工藝(yì),可以實(shí)現橫梁裝配精(jīng)度的提高,也證明了該力一法對於加工中心解決X軸與Y軸垂直度超差問題的正確性和(hé)可行性。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更(gèng)多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區(qū)金(jīn)屬切削機床產量數據(jù)

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基本型乘用車(轎車(chē))產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車(chē)產(chǎn)量數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分(fèn)地區金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數(shù)據

- 2028年8月 基(jī)本型乘用車(轎車)產量數據

博文選萃

| 更多

- 機械加工過程圖(tú)示

- 判斷一台加工中心精度的幾種辦法

- 中走絲(sī)線切割機床的發展趨勢

- 國產數控係統(tǒng)和數控機床何(hé)去何從(cóng)?

- 中國(guó)的技(jì)術工人都去哪裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機械行業最新自殺(shā)性營銷,害人害己(jǐ)!不(bú)倒閉才

- 製(zhì)造業大(dà)逃亡(wáng)

- 智能時代,少談點智造,多談點製造

- 現實麵前(qián),國人沉默。製造業(yè)的騰飛(fēi),要從機床

- 一文搞懂(dǒng)數控車床(chuáng)加(jiā)工刀具補償功能

- 車床鑽孔攻螺紋加工方(fāng)法(fǎ)及工裝設計

- 傳統鑽削與螺(luó)旋銑孔加工工藝的區別(bié)