銑削(xuē)多個零件加工中(zhōng)心專用夾具設計

2018-3-5 來源: 十堰市科技學(xué)校 作者:陳慶軍

摘 要:數控加工是工業配(pèi)件的基礎,隨著我國社會經濟不斷發展,銑削需求與日俱增,提高銑削工作產出成為銑削研究重點。在保持銑削精度情況下提升單次銑削數量成為提升(shēng)銑削產出的有效方式。本文就銑削零件工(gōng)藝進行分析,研究一次加工多個的銑削加工夾具(jù)。

關鍵詞:銑削;多個零件;加工(gōng)中心;夾具

1 、加工零(líng)件的確定

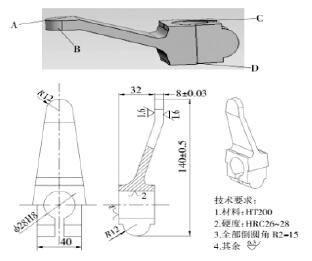

為研究(jiū)銑削多個零件加工中心專用夾具,本(běn)文選取如圖 1 所示加工零(líng)件。

圖 1 零件加工圖

如圖 1 所示,該零件製作需經曆(lì)鑄造——數控加工兩個工序。結合圖紙發現其加 工 部 位(8±0.03mm) 為本零件加工重難點,該處精度難以(yǐ)掌控,加工效率低下,因此必須(xū)設計專用夾具,提高其精度同時可加(jiā)工多個零件。

2、加工(gōng)準備

2.1 選取加工基準

如圖 1 立體圖所示,標示 A、B、C、D 四個麵,加工重難點為(wéi)AB 麵之間的(de)加工部位(8±0.03mm),除加工(gōng)尺寸要求較(jiào)高外其粗糙度要求為 Ra1.6,為達到加工標準在設計(jì)夾具過程中選取基準(zhǔn)麵時(shí)要(yào)求其具有較高精度,因此選取 CD 麵之間孔位和 D 麵作為本次加工基準,在此基準下(xià)對零(líng)件進行加工。

2.2 選取加工機床、刀具

AB 麵之間的加工部位(8±0.03mm,粗糙度要求為 Ra1.6)為(wéi)達到(dào)加工要求選取加工中心或數控銑床。對立式加工中(zhōng)心而言,機床在加工中僅可(kě)進行單麵銑削,且其對立麵(miàn)會因(yīn)為加工作業承受較大應力,造成加工誤(wù)差,無法達到預期加工(gōng)精(jīng)度。且加工時間較長,生產效率低下。臥式加工中心具有可同時銑削(xuē)多個平行麵(miàn)的(de)優勢,且加工過程平(píng)穩,可靠性較高,因此選擇臥式加工中心。結合臥式(shì)加工中工作狀況及零件加(jiā)工要求選擇三麵(miàn)刃銑(xǐ)刀作為加(jiā)工刀具(jù)。

3、零件加(jiā)工

(1)確定(dìng)零件毛坯製造形式。零件材料為 HT200。結合零件加工方(fāng)式(shì)及受理情況,零件加工過程中會出現較大載荷或衝擊力(lì),因(yīn)此選擇抗衝擊(jī)較(jiào)大的鍛件,降低金屬纖維在加工中的損傷,保證零件工作可靠性。基於零件需求量較大(dà),需(xū)實現大批量加工(gōng)生產,且該零件尺寸較小,因此選用砂型鑄造方式,該種鑄造方式不僅可降低生產成本,還可提高零(líng)件(jiàn)性(xìng)能,能保證生產率及加工質量。

(2)確定加工基麵。加工基準可分為粗基(jī)準和精基準。粗基準選擇如下:進行 A 麵加工時將 D 麵作為加工粗(cū)基準,將 B 麵作為輔助加工基準麵。進行 B 麵加工時(shí)將 C 麵作為(wéi)粗基準,將 A 麵作為輔助基準。細基準麵選擇如下:以 A、B 麵作為精加(jiā)工麵時 C、D 麵為基準(zhǔn)。

(3)工藝流(liú)程。工藝流(liú)程是加工零件質量的根本保(bǎo)證,製定工藝流程時應保證零件尺寸、精度等均達(dá)到預期目標,在保證加工質量的同時提升產能。對於大批(pī)量生產零件可製作專用夾具,實(shí)現工序集中生產。根(gēn)據此標準製定該零件加工工藝為:鑄造——清砂——熱處理——塗刷——銑(xǐ)削(xuē) C、D 麵——銑削 A、B 麵。

4、杠杆臂夾具設計

本工程夾具包含部分分別為:定位元件、夾具主體、連接元件(jiàn)、對刀裝置(zhì)與導向裝置、夾(jiá)緊(jǐn)元(yuán)件,再加上其他(tā)元件。從工作特性上來看定位(wèi)元件、夾緊元件、對刀裝置與導向裝置(zhì)是本(běn)次治具設計重點。本夾具設計前提是不影響加工精度,在保證(zhèng)加工質量基礎上提高其產(chǎn)出。

4.1 設計定位方案

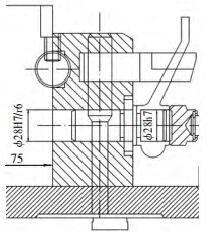

結合(hé)該零件結(jié)構及需求,在保證加工質量的基礎上設計如圖 2 所示設計(jì)圖。

圖 2 定位元件設計(jì)圖

結合上圖定(dìng)位元件設計圖分析夾具本身定位:夾具(jù)體底板出鏈接有 T 形(xíng)塊,通過該結構該結構可連接至機(jī)床導軌,並通過夾具元件地板上的 U 型槽對(duì)夾具體進行定位。對工件(jiàn)在 XY 方(fāng)向上的定位:由圖可知 C、D 麵之間存在 ψ28 的孔,通過該孔裝夾階(jiē)梯定位銷即可實現對工件在 XY方向的定位。如(rú)圖 2 所示定位銷與夾具支撐件孔有效配合,配合過(guò)程中應有些許過盈配合,防止(zhǐ)零件加工完成後(hòu)取件導致定位銷掉落。ψ28 的孔(kǒng)定位後(hòu)即限定工件 XY 方向移動及轉動自由(yóu)度,Y方向移動自由(yóu)度也被限製。Y 方向轉動自由度限定:在對工件在 XY方向上的定位時已經對,Y 方向(xiàng)移(yí)動自由度進行限(xiàn)製,因(yīn)此隻需對其轉動方向進行限定(dìng)即可(kě)。在工件量測加入形狀(zhuàng)為倒梯形的加班,並對(duì)浮動壓塊兩邊施加力實現 Y 軸轉動(dòng)自由度。定位誤差分析:加(jiā)工元件孔 ψ28H8 設定其上偏差為 0.02mm,ψ28h7 下偏差為(wéi) -0.01mm,基準位移(yí)誤差為(wéi) ΔY=0.015mm,這些數據滿足設計要求。由於設計基準(zhǔn)與定位(wèi)基準重合,因此基準部(bù)分基準不重合誤差為 0。

4.2 夾緊方案(àn)

本夾具設(shè)計目(mù)標是不影響加工精度,在保證加工質(zhì)量基礎上提(tí)高其產出。針對(duì)本加工零件(jiàn)尺寸設計同(tóng)時(shí)加工數量為 6 個,因此如何保證(zhèng)同時加工 6 個且不影響加工質量便成為研究重(chóng)點。夾裝方式為 X 方向量測螺杆(gǎn)連接螺旋(xuán)式壓板,並在 6 個(gè)零件之間添加多個壓片提高零件夾緊度(dù)。在螺(luó)杆一(yī)側開一導軌槽,通過限(xiàn)位銷定避免螺杆夾緊過程中出現力一邊倒情況。另外為保證零件受力均勻在零件(jiàn)之間添加平衡杆(gǎn),從而提高理的平(píng)衡,保證加工質量。

對同(tóng)時加工 6 個零件(jiàn) Y 方向夾緊時,采(cǎi)用旋轉壓塊來實現。結構為滑柱 + 液(yè)性塑料。

4.3 夾具工作原理

定(dìng)位原理:工件以孔及 C 麵定位於定位銷 2,在設計中定(dìng)位銷與孔位過(guò)渡配合。編號 7 螺母與壓板(bǎn) 5 通過滑柱(zhù) 3 夾緊,中間(jiān)為液性塑料。螺杆 4 與(yǔ)壓板 5 通(tōng)過(guò)壓片和 6 個待加工零件(jiàn)向支承(chéng)塊 8 壓緊。夾具工作原理:加工(gōng)零件是,螺母 7 會鬆開,之後旋轉壓塊 6 及滑柱 3 會張開,此時將零件放置於定位銷 2,通過壓板、螺母、滑柱等部件(jiàn)配合將 6 個零件固定夾緊。裝件完畢後裝刀對刀即可開始(shǐ)加工零件。

5、結束語

當(dāng)前銑削夾具設計在是不影響加(jiā)工精度,保證加工質量基礎上提高其產出。夾具設計中注重夾緊方案及加工方案(àn),為加工中心高質(zhì)高量生產奠定基礎。

投稿箱:

如果(guǒ)您有(yǒu)機(jī)床行(háng)業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有(yǒu)機(jī)床行(háng)業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視點

| 更多

行(háng)業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬(shǔ)切削機床產量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年(nián)11月 基本型乘用(yòng)車(轎(jiào)車)產量(liàng)數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年10月(yuè) 新能源汽車(chē)產量數(shù)據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金(jīn)屬切(qiē)削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情(qíng)況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基(jī)本型乘用車(轎車)產量(liàng)數據

博文選萃

| 更多