基於 ANSYS Workbench 的加工(gōng)中心橫梁有限元分析與優(yōu)化

2018-1-22 來源: 常州輕工職(zhí)業技(jì)術學院 作者:茅啟園,沈建明

摘要: 橫(héng)梁是龍門加工中(zhōng)心關鍵部件之一,其靜動態特性直接(jiē)關係到整機性能。文章在 ANSYSSpace Claim 環境下建立橫梁實體模型,運用 workbench 進行橫梁靜動態分析計算,並在其基礎上利用(yòng)響應麵(miàn)法對其(qí)進行優化設計。改進橫梁(liáng)的肋(lèi)板結構尺(chǐ)寸,提高性能,為橫梁優化提供了理論依據。

關鍵(jiàn)詞: 加工中心橫梁; 靜動態特性分析; 響(xiǎng)應麵法

0 引言

加工中心可以實現車銑鑽磨等多(duō)種工序的加工,對機床結構(gòu)的要求就較高,而加工中(zhōng)心橫梁是(shì)龍門型(xíng)加工中心的重要部(bù)件,其靜動態性能對(duì)加工精度的影響(xiǎng)較大。

本文針對(duì)某型號龍門(mén)加工(gōng)中心利用 ANSYSSpace Claim 軟件進行建模,直接導入到 workbench 平台,運用 workbench 進行橫梁靜動態分析計算,根據分析結果,提出優化方案,改進其(qí)該(gāi)型加工中(zhōng)心的切削加(jiā)工綜(zōng)合性能。

1 、建立橫梁(liáng)幾何模型(xíng)

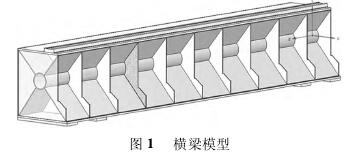

該型龍門加工中心橫梁采用 O 型筋板結構,為焊接(jiē)結構。橫梁截麵考慮受彎設計(jì)為上窄下(xià)寬的梯(tī)形結構,高 820mm、長 4850mm、770mm,筋 板 厚 度 為(wéi)8mm,橫梁上下(xià)壁板的厚度為 20mm,橫梁左右壁板的厚度(dù)為 8mm,背部(bù)壁板厚度為 8mm。

橫(héng)梁不僅(jǐn)受到外(wài)部複雜載荷的影響,還(hái)通過滑台帶動主軸做進給(gěi)運動,為防止薄壁振動,橫梁內部有 9 根 8mm 的筋(jīn)板,以中間肋板中麵為對稱麵(miàn)均勻分布。ANSYS Space Claim 是(shì)基於直接建模思想的參數化模型處理工具,所代表的是一種動態建模技術,即對於無論何種來源的模型都可以直接編輯,而無需考(kǎo)慮模型的(de)曆史(shǐ),不受參數化(huà)設計中複雜的關聯所約束。

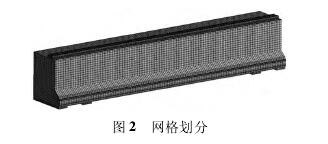

通過對橫梁的簡化細小結構進行簡化,利用 Space-Claim 軟件建立該橫梁的模型。橫梁的材料為型材,泊鬆比(bǐ) 0. 3,彈(dàn)性模量 E = 143Gpa,所(suǒ)見模型如圖 1 所示,利用 workbench 劃分網格後如圖 2 所示。

2 、橫梁結構的靜態特性分析(xī)

橫梁承受的載荷是空間載荷,所(suǒ)受到的載荷主要有靜動載(zǎi)荷兩方麵,來源主要有兩(liǎng)方麵一是橫梁自重、Z 向滑台以及主軸重量,二是極限工況下(xià)切削載荷(hé)。橫梁自重通過施加重力加速(sù)度實現,同時通過對滑台自重和徑向切削力進行力的平(píng)移,滑台及主軸的自重和徑向切削力(lì)都對橫梁是施加一個偏載力矩。

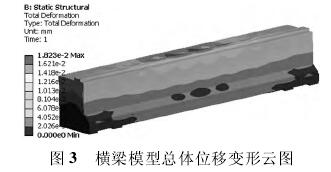

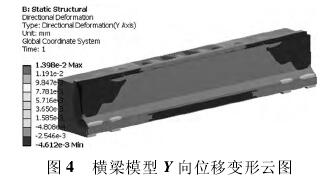

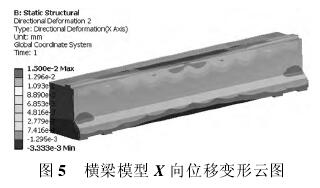

可以確定的是當 Z 向滑台以及主軸處於橫梁正中央位置時橫梁所承受的變形達到最大。施加載荷(hé)並對橫梁(liáng)與立柱接觸麵施加固定約束。通過分析計(jì)算,圖 3 為橫梁結構的(de)總體位移變形雲圖所示,圖 4、圖 5 為 Y、X 各(gè)方(fāng)向的(de)位移變形雲(yún)圖,橫梁的 最 大 變 形 量 為 0. 018mm,低 於 其 定 位(wèi) 精 度0. 02mm,符合工(gōng)程要求。

3 、橫(héng)梁結構的模態分析

機床是多自由度的振動係統,其振動形態是複雜的,為(wéi)了方便分析假定機床(chuáng)振動是線性(xìng)的,所以(yǐ)分析(xī)動(dòng)態特性可以用模態分析的方法。

通過模態分析可以確定一個結(jié)構的固(gù)有頻率和振型(xíng),可以判(pàn)斷振型是否影響加工精度。

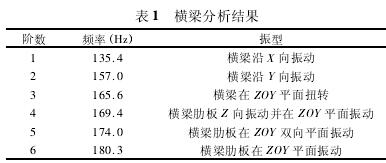

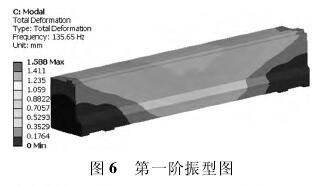

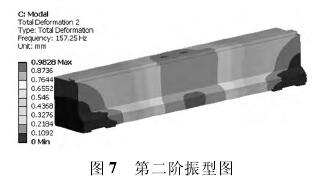

本文采用的是 BLOCK LANCZOS 法對機床(chuáng)主軸進行模態分析。表 1 為橫梁結構的前 6 階頻(pín)率,圖(tú) 6、圖 7 為(wéi)前 2 階振型圖(tú)。

由上圖計算(suàn)分析結構表明,橫梁(liáng)第 1 階頻率的(de)影響較(jiào)大,同時(shí)後麵幾階的(de)頻率為橫梁筋板(bǎn)的振動,應加(jiā)強筋板強度,提高動態性能,從而提(tí)升加工精度。

4 、橫梁結構的諧響應分析(xī)

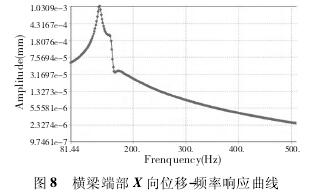

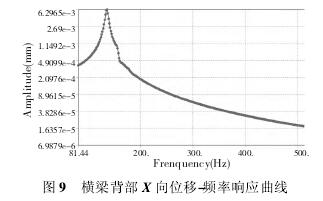

在銑削過程中(zhōng),脈衝(chōng)力為銑刀刀齒上的徑向力,脈衝(chōng)力的頻率大小為 6n /60Hz。相位角(jiǎo)忽略不計。得到橫梁各部分(fèn)的位移-頻率響應曲(qǔ)線,橫梁結構的諧響應分析結果如圖

8 和圖 9 所示。

諧響應結果看出由於加工過程中的徑向銑(xǐ)削激振力的存在,橫梁一階固有頻率處,圖 8 顯(xiǎn)示 X 坐標方向(xiàng)橫梁的響應位移為 1. 03e - 3mm,響應位移(yí)較大,表明(míng)橫梁的(de)動剛度(dù)較小,可(kě)通過對橫梁的結構(gòu)優化提供了(le)理論依據。

5 、橫梁結構的優化

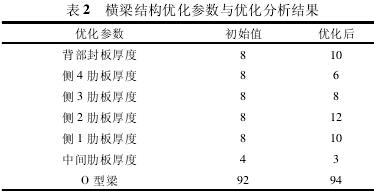

通過前麵的分(fèn)析可知橫梁的靜態特(tè)性滿足工作(zuò)性能要求,為進一步提高動剛度,對橫梁結構進(jìn)行優化(huà)。優化參數選(xuǎn)擇左右壁板尺寸,筋板(bǎn)的厚度尺寸(cùn)、背部壁板厚度以(yǐ)及中間 O 型橫梁(liáng)尺寸。以橫梁總重量與低階固有頻率(lǜ)為優化目標。由於直接優化分析花費的計算太多,而且無法對設計提供較好的建議,本文使用響應曲麵法來進行優化。采用

Optimal Space-Filling Design 法設置樣本點實驗設計方法(fǎ)以及 CCD 樣(yàng)本(běn)類型,響應曲麵的(de)類型(xíng)選擇Standard Response Surface ,用二(èr)階多項式來擬合。同時在(zài)輸(shū)入參數中勾(gōu)選 Use Manufacturable Values 來選工程實踐中的板(bǎn)材常見規格尺寸,選擇多目標遺傳優(yōu)化算法( MOGA) 的進行優化(huà)。

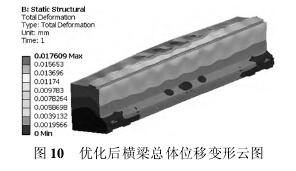

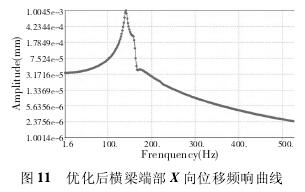

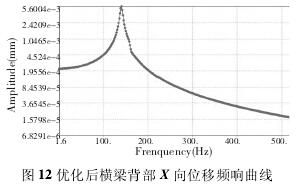

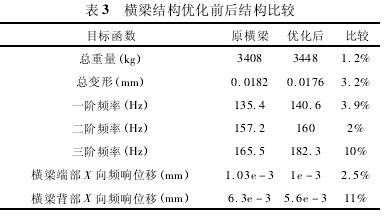

橫梁結構優化參(cān)數與優化分析結(jié)果如表 2 所示,優化後橫梁總體位移變形雲圖見(jiàn)圖 10 所示(shì),優化後(hòu)橫梁端部 X 向位移頻響曲線見圖(tú) 11 所示。優化後橫梁背部(bù) X 向位移頻響曲線見圖(tú)12 所示。

由表(biǎo) 3 對比可知,優化後的橫梁質量為 3448kg,相對原 橫 梁 增 加 了 1. 2% ,但 橫 梁 的 靜 變 形 下 降 了(le)3. 2% ,一階固有頻率提(tí)高了 3. 9% ,X 坐標方(fāng)向橫梁的響應位移降幅較大,特別是背部 X 向(xiàng)響應(yīng)位移降低了11% 。

6 、結(jié)束語

本文(wén)在 ANSYS Space Claim 環境(jìng)下(xià)建立橫梁實體模型,運(yùn)用 workbench 進行橫梁靜動態分析計算(suàn),並在其基礎上利用響應麵法對其進行優化設(shè)計,改進(jìn)橫梁的肋板結構尺寸(cùn),提高性能(néng),為橫梁優化提供了(le)理(lǐ)論依據。

投稿箱:

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金(jīn)屬切(qiē)削機床產量數據

- 2024年(nián)11月 分地(dì)區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情(qíng)況

- 2024年11月 基本型乘用(yòng)車(轎(jiào)車)產量數據

- 2024年11月 新能源汽車(chē)產量數據

- 2024年11月 新(xīn)能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產量數據(jù)

- 2024年10月 軸承出口情況

- 2024年10月(yuè) 分地區金屬(shǔ)切削機床產量數據

- 2024年10月 金(jīn)屬切削機床(chuáng)產(chǎn)量(liàng)數據

- 2024年9月 新能源(yuán)汽車銷(xiāo)量情況

- 2024年8月 新能源(yuán)汽車產量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據