帶窄小越程(chéng)槽的薄壁圓柱滾子軸承內圈加工工(gōng)藝改進

2023-2-23 來源:中國航(háng)發哈爾濱軸承有限(xiàn)公司 作者:薛雪 孫(sūn)慧廣

摘要 : 針對(duì)某中央錐齒輪傳(chuán)動薄壁圓柱滾子軸承(chéng)窄小越(yuè)程槽難加工的問題進行分析,根據車加工擋邊(biān)及滾道尺寸散差、裝夾變形(xíng)、熱處理變形等(děng)主要影響因素,提出以下改進措施 : 在車加工成形後增加(jiā)軟磨(mó)平麵工序,車(chē)擋邊工序改(gǎi)為控製兩側擋邊厚度,在精研滾道前增加硬車越程槽工序。改進後越程槽尺寸合格率(lǜ)由 40% 提高至 100%,滾道素線直線(xiàn)度由 1.3~2.7 μm 降(jiàng)至0.8~1.4 μm。

關鍵詞 : 滾動軸承(chéng) ; 圓柱滾子軸承 ; 薄(báo)壁軸(zhóu)承 ; 車削 ; 合格率 ; 直線度

圓柱滾子軸承的滾子與滾道(dào)之間為線接觸,承載能力較高,廣泛應用於機(jī)床、汽車等領域,套圈越程槽尺寸對該(gāi)類軸承性能有重要(yào)影響,對(duì)於難加(jiā)工的窄小越程槽,越程槽尺(chǐ)寸超差會使軸承擋邊間(jiān)隙減小,滾子偏擺並與擋(dǎng)邊異常(cháng)碰撞,進而產生淺層剝落。該類軸承(chéng)滾道和(hé)滾(gǔn)子的加(jiā)工技術已十分成熟,但對帶擋邊套圈越程槽的加工方法還有待改(gǎi)進。

1.常規加工方法(fǎ)及存在的問題

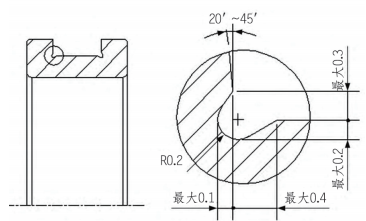

以(yǐ)某中央錐齒輪傳(chuán)動薄壁圓柱滾子軸承內圈為研究對象,該類軸承屬於薄壁超輕係列,壁厚為2.25mm,徑厚比為0.045,材料為8Cr4Mo4V高溫軸承鋼。為減小材料去除量,提高(gāo)滾(gǔn)道的抗變(biàn)形能力,越(yuè)程槽設計為窄(zhǎi)小結構,如圖 1 所示,軸向寬度為(wéi) 0.4mm,軸向深度為 0.1mm,徑向寬度為 0.3mm,徑向(xiàng)深度為 0.2 mm。

圖 1 窄小越程(chéng)槽示意圖

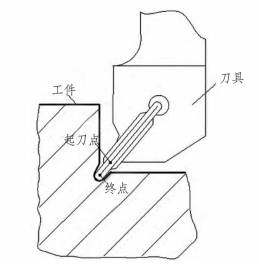

常規內圈加工工藝流程為 : 細車非(fēi)基(jī)麵、內徑麵,非基(jī)麵倒角→細車基麵、內(nèi)外徑麵,基麵倒角→車滾道(dào)麵、擋邊麵→去擋邊銳角→車越程(chéng)槽→熱處理→粗磨循(xún)環→細、終磨循環→精(jīng)研(yán)滾道→清洗。越程槽采用切槽刀 ( 圖 2) 加(jiā)工,刀尖(jiān)圓弧半徑為 0.2 mm,進刀角度為 45°。

圖 2 越程槽加(jiā)工(gōng)示意(yì)圖(tú)

采用上述工(gōng)藝加工的越程槽合格率僅為 40% ,分析認為其主要影響因素(sù)為 :1) 車加工的擋邊厚度散(sàn)差、滾道散差、端麵散(sàn)差及裝夾變形均會(huì)影響(xiǎng)越程槽(cáo)尺寸 ;2) 熱處理變形 ( 主要為橢圓和彎曲(qǔ) ) 會導致越程槽軸向寬度尺寸(cùn)在圓周方向的散差達到 0.2超差。

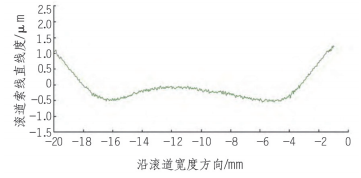

此外,考慮尺寸散差、熱處理變形對越程槽尺寸的影響時,通過理論計算發現車(chē)加工的(de)越程槽軸向寬度接近 0。精研(yán)滾道時由於越程槽過窄,油石振(zhèn)幅(fú)小,滾道與越程槽的交點處會產生翹曲,滾道素(sù)線呈 W 形 ( 圖 3) ,滾(gǔn)道素(sù)線直線度超差(chà)。

圖 3 W 形滾道素線圖

2. 加工(gōng)工藝改進

2.1 工藝優化

工藝改進如下 :

1) 在車加工成形後增加軟磨端麵工序,軟磨端麵尺寸公差控製在 ± 0.01mm 以內,平行差不大於 0.02 mm;

2) 車擋邊工序由控製(zhì)基麵擋邊厚度(dù)和擋邊間距(jù)改為控製兩側(cè)擋(dǎng)邊厚度,保(bǎo)證兩側越程槽軸向深度和軸向寬度一致 ;

3) 為控製熱處理和磨加工對越(yuè)程槽尺寸的影響,在精研滾道前增加(jiā)硬車越程槽工序。

新工藝流程為 : 細車非基麵、內徑麵,非基麵倒角→細車基麵、內外(wài)徑麵,基麵倒角→軟磨端麵→細車滾道麵、擋邊麵→去擋邊銳角→車越程槽→熱處理→粗磨循環→細(xì)、終磨循環→硬車越程槽(cáo)→精研滾道→清(qīng)洗。

2.2 硬車越程槽工藝

2.2.1 刀具(jù)

刀具由鑲片(piàn)式 PCBN 改進(jìn)而成,型號(hào)為 WCB30 CCMW060204,刀杆為標準 25 mm× 25 mm 外圓刀(dāo)杆。經計算,刀具夾(jiá)角為 27°,主偏角為 46° 時,既能增加越(yuè)程槽的軸向(xiàng)寬度和徑向寬度,又(yòu)能解決滾道(dào)素線直線度(dù)超(chāo)差的問題,加工效(xiào)果最佳。

2.2.2 硬車削參(cān)數

硬車是通過使剪切部分的材料退火變軟而形成切屑,若澆注冷卻液(yè),會減小(xiǎo)由切削力而產生的切削效果,故一般(bān)采(cǎi)用(yòng)幹車(chē)削。工件硬度越高,切(qiē)削速度越小(xiǎo),推薦切削速度為(wéi) 10~150 m/min; 進給量由表麵粗糙度要求和生產效率確定,取 0.02~0.2mm/r。在保證越程槽尺寸精度和表麵質量的前提(tí)下,通(tōng)過(guò)試驗確定切削參數為 : 切削(xuē)速度 50m/min,進給量 0.02mm/r。

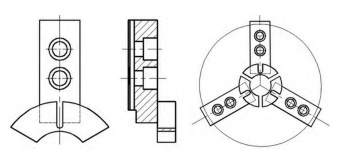

2.2.3 夾具(jù)

硬車越(yuè)程槽時一般采用三爪卡盤夾緊(jǐn)套圈內徑麵,由於(yú)零件內徑(jìng)麵已為成品(pǐn)尺寸,後續不再(zài)加工,為增大夾緊麵(miàn)積,確保內徑麵(miàn)不會(huì)因三爪卡(kǎ)盤的(de)夾緊而變形(xíng),薄壁零件一般選用扇形卡爪,但卡爪並(bìng)不會和零件完(wán)全(quán) “合圓”,部分夾緊麵為點接(jiē)觸,內徑麵圓度易超差。為使卡爪外徑麵和套(tào)圈內徑麵(miàn)更好配合,增大夾緊麵積,使夾緊力均勻分(fèn)布在工作麵(miàn)上,增(zēng)大了(le) 1/3 的扇形麵,並(bìng)在扇形麵中心銑寬 9mm 的 U 形槽,將三麵接觸改為六(liù)麵接觸 ( 圖 4) 。

圖 4 帶 U 形槽的六麵接觸扇形卡爪

3. 實際(jì)加工效果

采用(yòng) CY-K32 數控車床,夾緊力(lì)為 0.2MPa,采用新的工藝後,越程槽尺寸合(hé)格率由(yóu)40% 提高至 100% ,滾道素線直線度由 1.3 ~2.7μm 降至 0.8~1.4 μm,效果良好。

投稿箱:

如果您有機床(chuáng)行業、企業相關新(xīn)聞稿件(jiàn)發(fā)表,或進行(háng)資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企業相關新(xīn)聞稿件(jiàn)發(fā)表,或進行(háng)資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年(nián)11月 金屬切削機床產量數據

- 2024年11月 分地區(qū)金屬切削機床產量數據(jù)

- 2024年11月 軸(zhóu)承出口情況(kuàng)

- 2024年11月 基本型(xíng)乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬(shǔ)切削(xuē)機床產量(liàng)數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源(yuán)汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據

博文選萃

| 更多