自製氣動(dòng)分度(dù)盤在框(kuàng)架類零件加工中的(de)應用(yòng)

2022-6-30 來源:貴州航天南海(hǎi)科技有限責任公司 作者: 陳天進

某型號產品本體屬於典型的框架類零件,用這個產品作為(wéi)氣動分(fèn)度盤在框架類零件加工中的試驗案例。該產品采用的(de)毛坯材(cái)料為鋁(lǚ)合金整料,原試製數控加工工藝根(gēn)據工(gōng)序集中原則,采用精密三軸加工中心多次裝夾完(wán)成大量的工作內容,加(jiā)工成本高,零件變形(xíng)嚴重,尺寸精度不易保證(zhèng),合格率不(bú)高。經工藝(yì)改進後,采用重新設計的氣(qì)動分度盤工裝即可完成零件的精(jīng)加工。

氣動分度盤是利用氣缸將壓縮空氣轉換成動力(lì)來鎖緊產品的一種氣(qì)動(dòng)夾具,然後在其基礎上加裝防振工(gōng)裝(zhuāng),減少產品在加工(gōng)過程中的振動,可以實現一次裝夾,多麵加(jiā)工。

1. 零(líng)件的總體分析(xī)

零件本體的材(cái)料為鎂矽鋁合金,屬於鋁合金的一種,其硬度較小、韌性較好,在加工(gōng)過程中容易產生熱變形。

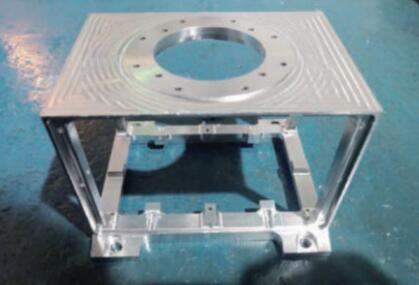

圖(tú) 1 某(mǒu)型號產品本體

如圖 1 所示,產品是將一整塊鋁原料,經過機(jī)械加工成型,且零件型腔內無任何加強筋和支撐,僅靠 4 根支柱支撐,剛性差, 且圓(yuán)形凸台上表麵平麵度要求為 0.005mm,內孔公差為0.03mm。

2. 零件加工存在的主要問題

原加工工藝為粗加工→熱處理(高低溫去應力處理)→依(yī)次(cì)精加工 6 個麵,受鋁合金原材料(liào)易變形特性所限,尤其在加工最後麵(miàn)的時候,產品內部沒有支撐,加工質量不(bú)穩定,導(dǎo)致零件線性尺(chǐ)寸超差。

在加(jiā)工過程中極易產生變形和振刀的現象,從(cóng)而影響加工精度,導致幾何公差(chà)超差而造成產品不(bú)合格。傳統(tǒng)的加工工藝方法為先(xiān)對毛(máo)坯材料進行粗加工,單邊留 2mm 的精(jīng)加工餘量,然後進行去應(yīng)力熱處理,最後在三軸立式加工中(zhōng)心(xīn)上進(jìn)行精加工,即用虎鉗夾持多次翻麵進行加工。

由於產品內腔沒有任何支撐,在加工(gōng)的過程中很容易造成產品變形,致使產品圓形凸台上表麵的平麵度公差超差,零件接(jiē)刀痕較嚴重和尺寸超差,對操作人員的裝夾要求很高(gāo),每次裝夾必須要控製好(hǎo)夾緊力。加工效(xiào)率很低,產品加工質量不易保證。

3. 解決方法和途徑

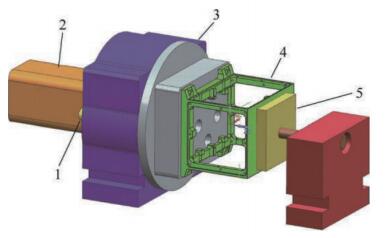

針對產品易變形(xíng)的特性,按照先粗後精,基準先行的加工原則,先對產品進行粗加工,然後(hòu)進行去應力熱處理。精加工工序 : ①加工基準麵。②自製氣動分度(dù)盤(見圖 2)和(hé)增加防振工裝進(jìn)行加工後麵的麵。③半精加(jiā)工圓形凸台上表麵留0.3mm 的(de)精加工餘量。④待所有麵加工完以後,用精(jīng)鏜刀精加工圓形凸台上表麵和(hé)內孔的內容,以保證(zhèng)其幾何公差。

4. 確(què)定(dìng)數(shù)控(kòng)加(jiā)工內容

數控(kòng)加工一般采用工序集中原則,新加工工藝是以原(yuán)工藝為基礎改進而來的,是對原工藝精銑加工工序(xù)內容的加工方法和加工順(shùn)序(xù)進行改進,將其確定為數控銑削加工工序(xù)。基於此,設計了該工裝夾具。

由於改進後的工藝采用自製工裝加工(gōng)該框體上的全部型腔、孔,適合放在加工中心設備上加(jiā)工完成。該零件加(jiā)工(gōng)內容隻有半精銑、精銑(xǐ)及鑽等(děng)工步,所需刀具不超過 20 把,故采用現有設備(bèi) V20i 立式(shì)加工中心即可滿足上述要求,工件裝夾(jiá)後可自動完成零件加工(gōng)。

V20i 立式加工中心各項參數 :X 軸行程為 500mm,Y 軸行程(chéng)為 450mm,Z 軸行程為500mm,工作台尺寸為 600mm×500mm,定位(wèi)精度和重複定位精度分別為0.005mm和0.010mm,刀庫(kù)容量為 20 把,采用機械手換刀。

5. 氣動分度(dù)盤的設計與製造

為降(jiàng)低生產成本(běn),充分合理利用設備資源,使用自製氣動分度盤,通過氣缸來鎖緊工裝(zhuāng),一次裝夾(通過轉位(wèi)分度)完成對零件 4 個麵的精(jīng)加工,從而減少了因人為裝夾不當或者力(lì)度控製不好而(ér)造成的零件(jiàn)尺寸超差。

工裝設計要求定位精度和分度盤回轉(zhuǎn)精度控製(zhì)在 0.02mm 以內,結構尺寸合理,同時為了防止產品在加工(gōng)過(guò)程中變形和振動,還加裝了防振裝置。加工與機床無幹涉,裝夾方便可靠,滿(mǎn)足了加工需要。

工(gōng)裝固定座底(dǐ)麵與(yǔ)零件定位麵的垂直度(dù)控製在 0.02mm 以內,工裝回(huí)轉中心軸與固定(dìng)座(zuò)的底麵垂直度控製在 0.02mm 以內。定位銷與活動轉軸的定位孔的配合采用 φ8H6/h5(滑合),固定底座回轉中(zhōng)心(xīn)孔與活動轉軸的配合采用 φ63H8/h6(滑合)。

工裝的主體采用模具鋼,定位銷采用優質合金鋼(40Cr)經調質處理(lǐ)具有綜合力(lì)學性(xìng)能。在定位銷上安裝一根彈簧,以實現其自動定位的作用。活動轉軸的中心孔和定位孔采用鏜削和鉸削,然後再進行研磨來保證其孔的精度,定位銷釘先用數(shù)控車床進行加工,然後采用磨(mó)削和調質處理,以保(bǎo)證各定位孔和軸的幾何公差控製在 0.02mm。自製(zhì)氣動分度盤工裝的組(zǔ)成部分如圖2所示,先加工產品基(jī)準麵,把產品固定到工裝上(shàng),打開氣缸,用尾座頂住產品右邊(biān)的麵,加工(gōng)前後(hòu)框架麵 ; 然後關閉氣缸,用防振裝置把已加工麵支撐好,防止產品加工時變形和振刀,打開氣缸,加工上、下兩個(gè)框架麵 ; 最後再關(guān)閉氣缸,取下產品進行測量,檢測合格(gé)後進行下一(yī)工步的加工。

1- 彈性定位銷釘 2- 氣缸 3-工裝固定座(zuò) 4- 產品 5- 防(fáng)振裝置

圖(tú) 2 自製氣動分度盤

6. 氣動分度盤在產品加工(gōng)中的(de)驗證

工裝設計是否合(hé)格要用科學的檢測方式,通過對工裝(zhuāng)用千分表對其(qí)垂直度和回轉精度進行檢(jiǎn)測,均在0.02mm以內;通過高精度三坐標檢測機對利用(yòng)工裝加工的首件零件進行檢測,尺寸全部合(hé)格。經對工裝加工的批量產品進行抽檢,零件變形量在圖樣要求公差範圍內,批(pī)產品檢驗合格率達 99% 以(yǐ)上,證明工藝改進和工裝設計可行可靠。工裝效果如圖 3 所示。

圖 3 工裝與機床連接示(shì)意

7. 結語(yǔ)

通過對該產品(pǐn)的研究(jiū)和試製,利用自製的(de)氣(qì)動分度盤和(hé)防振裝置在某型號產品(pǐn)本(běn)體加(jiā)工中的應用,其技術難度得到有效解決,加工質量完全(quán)滿足圖(tú)樣要求,合格率達到 99% 以(yǐ)上。實踐證明(míng),在加工中心(xīn)上加工該產(chǎn)品時采用(yòng)合理的工裝裝夾方(fāng)式,可以(yǐ)避(bì)免多次裝夾過程中對零件造成的變(biàn)形現象(xiàng),減少了因多次重複定位而造成的裝夾誤差,使裝夾操作更加方便、準(zhǔn)確和便捷。

投稿箱:

如果您(nín)有(yǒu)機床行業、企業相關新聞稿(gǎo)件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有(yǒu)機床行業、企業相關新聞稿(gǎo)件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息